|

Avertissement

|

|

Si vous arrivez

directement sur cette page, sachez que ce travail est un

rapport d'étudiants et doit être pris comme

tel. Il peut donc comporter des imperfections ou des

imprécisions que le lecteur doit admettre et donc

supporter. Il a été réalisé

pendant la période de formation et constitue

avant-tout un travail de compilation bibliographique,

d'initiation et d'analyse sur des thématiques

associées aux technologies biomédicales.

Nous

ne faisons aucun usage commercial et la duplication est

libre. Si vous avez des raisons de contester ce droit

d'usage, merci

de nous en faire part .

L'objectif de

la présentation sur le Web est de permettre

l'accès à l'information et d'augmenter ainsi

les échanges professionnels. En cas d'usage du

document, n'oubliez pas de le citer comme source

bibliographique. Bonne lecture...

|

Référence

à rappeler : Mise

en œuvre d'un banc de test de sécurité

électrique selon la norme ISO 17025, R. Gigleux, M.

Iracane, Projet DESS "TBH", UTC, 01-02

URL :

https://www.utc.fr/~farges/dess_tbh/01_02/Projets/acc_secu_elec/accreditation.htm

Mise en

oeuvre d'un banc de test de sécurité

électrique

selon la norme ISO

17025

|

Marion

IRACANE

|

Robin

GIGLEUX

|

REMERCIEMENTS

Nous remercions notre tuteur: M. FARGES Gilbert pour nous avoir

proposé ce sujet, pour son encadrement et ses conseils

avisés qui nous ont permis de mener à bien ce projet.

Ce sujet nous aura permis de démystifier

l'accréditation ISO 17 025 tout en nous permettant de

manipuler de nombreux outils de la qualité.

Nous tenons également à remercier le groupe

d'étudiants du module GE37 «Gestion de Projet »

(Cécile, Arnaud, Jonathan, Guillaume et Jérémie)

avec lequel nous avons collaborer, pour leur travail efficace, leur

sympathie et leur constante bonne humeur.

Nous remercions également M. Caliste pour ses ultimes conseils

sur le test de sécurité électrique

accrédité et M. Chevallier pour les divers moyens

techniques mis à notre disposition.

|

RESUME

L'accréditation

décernée par le COFRAC (comité

français pour l'accréditation), permet aux

laboratoires d'essais de prouver la qualité de leur

organisation et d'assurer la qualité de leurs

résultats.

Ce rapport aborde les différentes

étapes de la mise en place d'une démarche

qualité, au sein d'un laboratoire

réalisant des tests de sécurité

électrique sur des dispositifs

médicaux.

Dans une première partie, les

exigences de la norme ISO 17025 sont explicitées dans

le cadre de ce laboratoire. Dans une deuxième partie,

une méthodologie de mise en place est proposée

à l'aide d'une décomposition des

activités sous forme de processus. Enfin, certains

éléments sont explicités afin d'aider

à l'élaboration du manuel qualité, des

procédures, des instructions et les

enregistrements associés.

|

|

ABSTRACT

Accreditation awarded with the COFRAC

(French committee for the accreditation), allows the

research laboratories to prove the quality of their

organization and to assure the quality of their

results.

This report approaches the various stages of

the implementation of a method quality, within a laboratory

realizing tests of electric security on medical

devices.

In a first part, the requirements of the

standard ISO 17025 are clarified within the framework of

this laboratory. In a second part, a methodology of

implementation is proposed by means of a decomposition of

activities under shape of process. Finally, certain elements

are clarified to help in the elaboration of the

textbook(manual worker) quality, procedures, instructions

and associated recordings.

|

|

|

SOMMAIRE

INTRODUCTION

I)

Pré-requis

A)

LES NORMES APPLIQUEES AU TEST DE SECURITE

ELECTRIQUE

B)

L'ACCREDITION

II)

Présentation de la norme 17025

A)

ANALYSE DES EXIGENCES ORGANISATIONNELLES

1.

Organisation de la direction

2.

Elaboration d'un système qualité

3.

Maîtrise de la documentation

4.

Revue des demandes, appel d'offres et contrats

5.

Sous-traitance des essais et des étalonnages

6.

Maîtrise des travaux d'essais ou d'étalonnage non

conformes

7.

Maîtrise des enregistrements

8.

Audits internes

B)

ANALYSE DES EXIGENCES TECHNIQUES

1.

Généralités

2.

Méthodes d'essais et validation

3.

Équipement

4.

Traçabilité du mesurage

5.

Planification des procédures de l'échantillonnage et

manutention des objets

6.

Surveillance de la qualité, des résultats d'essai et

rédaction des rapports

III)

Méthode de mise en place dans un laboratoire

biomédical

A)

PLANIFICATION DU PROJET EN VUE D'UN ACCREDITATION

17025

B)

MACRO PROCESSUS ET CYCLES DE VIE

a)

Réponses au exigences techniques

1.

macro processus global : « évaluation de la

sécurité électrique selon la norme 17025

»

2.

Cycle de vie du test

3.

Le processus matériel de tests

4.

Le processus personnel

b)

Réponses aux exigences organisationnelles

1.

Le processus documentation

2.

Le processus de traitement des non conformités

3.

Le processus des audits internes

C)

METHODOLOGIE DE REDACTION

a)

Le manuel qualité

1.

Première approche : la méthode PIEM

2.

Deuxième approche : la méthode des cycles de

vie

b)

Les procédures

c)

Les instructions

d)

Les enregistrements

IV)

Perspectives

CONCLUSION

BIBLIOGRAPHIE

ANNEXES

INTRODUCTION

L'obligation d'effectuer

des contrôles qualité en milieu hospitalier est apparue.

En effet le décret d'application L 665-5 du 5 décembre

2001 de la Loi du 1 juillet 1998 vient de préciser les

obligations de contrôle qualité des dispositifs

médicaux.

Le défi à

relever pour un service biomédical sera donc, de

démontrer son aptitude à assumer ces exigences

réglementaires légitimes garantissant la

sécurité des patients et des utilisateurs par la mise

en place :

- De méthodes d'essais

et de contrôle qualité rigoureuses

- De processus permettant de

démontrer leur validité (démarche d'assurance

qualité).

Gage d'une

compétence technique et d'une organisation

maîtrisée, l'accréditation, suivant la norme ISO

17025, pourrait être une solution potentielle.

L'accréditation, suivant la définition du Comité

français d'accréditation (COFRAC), vise à

démontrer la compétence d'une entité à

assurer une fonction définie.

La norme ISO 17025,

quant à elle, définit les critères

généraux concernant le fonctionnement d'un laboratoire

d'essais. Celle-ci est basée sur un ensemble de

caractéristiques et d'exigences à la fois

organisationnelle et techniques.

Le test de

sécurité électrique peut tout à fait

rentrer dans ce contexte. Il est définit selon la norme EN

60601, et c'est un contrôle qualité « transversal

» qui s'applique sur de nombreux dispositifs

médicaux.

Ce rapport a donc pour

objectif, d'aider les laboratoires biomédicaux qui voudraient

se lancer dans une démarche d'accréditation. Tout

d'abord, nous définirons le test de sécurité

électrique et la norme EN 60601-1. Dans un deuxième

temps, nous aborderons et expliciterons toutes les exigences de la

norme ISO 17025 (exigences organisationnelles et techniques), nous

définirons ensuite la planification projet à mettre en

œuvre et apporterons des éléments de

réponse concernant l'élaboration du manuel

qualité afin de réaliser un test de

sécurité électrique sur des dispositifs

médicaux selon la norme ISO 17025. Enfin, nous aborderons les

perspectives concernant sa mise en application.

I)

PRE-REQUIS

A)

LES NORMES APPLIQUEES AU TEST DE SECURITE ELECTRIQUE :

La sécurité

dans l'utilisation du courant électrique occupe une place

prépondérante dans les normes. Dans le domaine

médical, pour assurer la sécurité et

éviter tout risque pour le patient et les opérateurs,

les différentes associations normatives ont publié des

prescriptions précises. La norme IEC 601.1 est le document

général complété ou modifié par un

certain nombre de prescriptions spéciales regroupées

dans les Règles Particulières de Sécurité

des Appareils Electromédicaux.

La norme NF EN 60 601-1

détermine les règles générales de la

sécurité électrique des équipements

médicaux. Elle définit les courants de fuite et

courants auxiliaires patient à mesurer. Les valeurs limites de

ces courants sont fixées selon la classification des

appareils. Bon nombre d'entre eux font l'objet de normes

spécifiques qui modifient ou complètent la norme

générale. L'étude combinée de ces normes

permet de développer des procédures de contrôle

de sécurité électrique. Celles-ci regroupent

l'identification de l'équipement, la liste du matériel

nécessaire, le schéma du montage et les

résultats.

Le test de

sécurité électrique est une mesure des

différents courants de fuite et des différents courants

auxiliaires des dispositifs médicaux (annexe I)

B)

L'ACCREDITION :

Le COFRAC accrédite

entre autres :

- Des organismes de

certification, qui eux même peuvent certifier des organismes

afin de donner la preuve de la qualité de leur

organisation.

- Des laboratoires

d'analyses et d'essais, qui pourront certifier la qualité

de leurs résultats.

II)

PRESENTATION DE LA NORME 17025

La norme ISO 17025 se

divise en deux grandes parties : la première définie

les exigences organisationnelles, la seconde les exigences

techniques.

Cette première approche

de la norme a pour but de la présenter d'une manière

globale afin d'effectuer une synthèse des différentes

exigences. Néanmoins, une étude plus approfondie de la

norme a été réalisée : l'annexe II

reprend chaque paragraphe, en apportant des éléments de

réponses, afin de faciliter sa mise en application, notamment

à l'aide de la méthode PIEM qui définie pour

chaque exigence, les éléments de réponse

à intégrer au manuel qualité .

A)

ANALYSE DES EXIGENCES ORGANISATIONNELLES

Cette première

partie de la norme est divisée en 7 grandes parties

:

1. Organisation du

laboratoire

2. Maîtrise de la

documentation

3. La revue des demandes,

appel d'offres et contrat

4. La gestion de la

sous-traitance des essais et étalonnage

5. La maîtrise des

travaux ou étalonnage non conformes

6. La Maîtrise des

enregistrements

7. Les audits

internes

Les différents

acteurs d'un laboratoire d'essai :

|

Fonction

|

Responsabilité

|

|

La

direction

|

Définie

les objectifs à atteindre

|

|

Un

responsable qualité

|

Doit veiller

à la mise en application et maintien des exigences

organisationnelles

|

|

Un

responsable technique

|

Doit veiller

à la mise en application et maintien des exigences

technique

|

|

Un

responsable métrologie

|

Responsable

de la calibration des appareils de mesure

|

|

Des

opérateurs

|

Réalisation

des essais selon les procédures

|

|

Des

auditeurs

|

Effectuent

les audits internes

|

1.

Organisation de la direction

1.1

Responsabilité juridique (paragraphe 4.1.1)

Ce premier paragraphe

aborde la notion de responsabilité juridique : une

entité juridique est responsable des activités du

laboratoire qui sont décrites dans son manuel

qualité.

1.2

Champs d'application (paragraphe 4.1.2)

Ce paragraphe

définie le contexte dans lequel le laboratoire

évolue :

Figure 1 : champs

d'application d'un système qualité

On retrouvera des

réponses à divers endroits du système

qualité.

- L'évaluation du

niveau de satisfaction du laboratoire aux exigences de la

norme est apportée par l'audit interne pour le

management, par les contrôles et les intercomparaisons pour

les exigences technique.

- La conformité

aux besoins clients sera analysée en fonction de

leur demande et de leur contrat.

- Les exigences de

l'organisme d'accréditation doivent faire l'objet,

lorsqu'il en existe, de disposition examinées lors de

contrôles et d'audits technique.

- Les exigences des

autorités réglementaires, elles doivent faire

l'objet d'une veille réglementaire et d'une

vérification périodique permettant d'assurer

qu'elles sont toujours satisfaites.

Si les exigences de la norme,

des clients et de l'organisme de reconnaissance sont clairement

identifiables, il est plus délicat de répondre de

façon exhaustive aux exigences réglementaire qui

peuvent concerner tout à la fois la sécurité sur

le lieu de travail, la détention de certains produits,

...

1.3

Contenu du système de management (paragraphe

4.1.3)

Le laboratoire doit

décrire les activités pour lesquelles le système

qualité s'applique. Cependant, il est courant de rencontrer

des systèmes qualité dont le champ d'application est

plus vaste que le périmètre couvert par la demande

d'accréditation. En effet, même si on accrédite

une partie du laboratoire, il est intéressant de mettre en

œuvre une démarche qualité globale afin de ne pas

exclure le reste du laboratoire.

1.4

Définition des fiches de fonction et des dispositions

concernant l'impartialité, l'intégrité et la

confidentialité (paragraphe 4.14)

Si un organisme d'essais a

d'autres activités, il convient d'identifier les personnes

susceptibles d'être confrontées à un conflit

personnel et de décrire précisément leur

fonction. Cette exigence est applicable uniquement aux laboratoires

faisant partie d'une organisation qui a des activités autres

que les essais ou l'étalonnages.

1.5

Obligations générales du laboratoire (paragraphe

4.1.5)

Cette exigence

définie les éléments nécessaires à

la mise en place d'un système qualité dans un

laboratoire d'essai. Le laboratoire devra donc intégrer dans

son système qualité certains éléments

comme (voir l'annexe II):

- Définir les

responsabilités du personnel d'encadrement ;

- Afficher son

indépendance ;

- Prouver son

impartialité et intégrité ;

- Indiquer son

organisation hiérarchique, fonctionnelle et qualité

;

- Nommer du responsable

qualité ;

- Délimiter la

fonction du responsable qualité ;

Des fiches de

définition de fonction, les dispositions concernant

l'impartialité, l'intégrité et la

confidentialité, les organigrammes, la description des

encadrements organisationnel et techniques mis en place, la

nomination d'un responsable de la fonction qualité et la

désignation des suppléances aideront le laboratoire

à répondre aux exigences.

2.

Elaboration d'un système qualité

2.1

Rédaction d'un système qualité (paragraphe

4.2.1)

Les systèmes

qualité dépendent principalement du type de management

de chaque laboratoire, ils sont à l'image de l'organisation et

des processus du laboratoire. Le degré de détail de la

documentation devra être adapté à sa juste mesure

afin de pouvoir assurer la qualité de la prestation du

laboratoire. Le responsable qualité devra se poser cette

question « quel est le bon degré

de détail de la documentation ? ».

2.2

Rapport entre le manuel qualité et la politique qualité

(paragraphe 4.2.2)

La politique qualité

est le point le plus important d'un système qualité.

Souvent définie sous comme un simple engagement, une politique

qualité doit déterminer les objectifs

généraux que le laboratoire doit atteindre qui servent

eux-mêmes à fixer les objectifs qualité, dont les

trois propriétés fondamentales sont les suivantes :

être réaliste, mesurables et limités dans le

temps.

La rédaction de la

déclaration de la politique qualité est une

étape importante et ce notamment d'un point de vue

psychologique. Cette déclaration doit être un compromis

d'ambition et de réalisme. Elle devra être claire,

simple et accessible à l'ensemble du personnel et

répondre aux exigences normatives sans être

dénaturée. La politique qualité d'un laboratoire

sera définie selon la roue de « Deming » ou PDCA

décrit dans la figure 2.

Figure 2 : fonctionnement

d'un système qualité [9]

2.3

Rapport entre le manuel qualité et les procédures de

soutien (paragraphe 4.2.3)

Le manuel

qualité est « la carte routière du système

», il est donc important de bien choisir son architecture

(« pyramidale » ou « en râteau

»).

Figure 3 : architecture

d'un système qualité[9]

Remarque : Pour

l'élaboration de notre manuel qualité qui sera

développé dans la troisième partie, nous avons

choisi l'architecture pyramidale

2.4

Délimitation des rôles (paragraphe 4.2.4)

Ce paragraphe

définit les missions des différents responsables. Pour

simplifier, on peut dire que le responsable qualité a la

charge de piloter toutes les actions relatives au chapitre 4 de la

norme (Prescriptions relatives au management) et le directeur

technique celle des actions relatives au chapitre 5 (Prescriptions

techniques). Ce chapitre impose au laboratoire de décrire ses

missions en démontrant la séparation harmonieuse

adoptée pour concilier cette union difficile entre

qualité et technique.

3.

Maîtrise de la documentation

3.1

Généralités (Paragraphe 4.3)

Le laboratoire doit

disposer d'un système documentaire et de modalités de

gestion documentaire explicites. Pour simplifier et clarifier la

formalisation des documents, on rédigera une procédure

pour la « maîtrise de la documentation interne », la

procédure traitant des documents externes est en

général suffisamment simple pour en faire un court

paragraphe dans le manuel qualité.

3.2

Approbation et diffusion des documents (paragraphe

4.3.2)

Ces 3 paragraphes abordent

la gestion documentaire du système qualité, elle

comprend :

- Revoir et approuver les

documents ;

- Définir la liste

des personnels autorisés à revoir et approuver les

documents ;

- Tenir à jour la

liste des document en vigueur ;

- Gérer la liste

de diffusion de documents ;

- Définir les

modalités de diffusion ;

- Mettre en place une

revue périodique de la documentation ;

- Retirer des documents

périmés ;

- Marquer des documents

à conservés à des fin légales ou de

traçabilité ;

- Identifier tous les

documents ;

Remarque : Pour

répondre aux différentes modalités de

rédaction des procédures choisies, il est possible

d'intégrer la totalité des exigences

méthodologiques du paragraphe au sein d'un processus, et de le

définir en sous processus traitants de thème comme la

diffusion et le retrait des périmés d'une part, la

codification de la documentation, d'autre part.

3.3

Modification des documents (paragraphe 4.3.3)

Cette exigence aborde la

modification de la documentation, elle :

- Définie la revue

et l'approbation des modifications des documents ;

- Permet d'accéder

aux informations pour la validation de ces modifications

;

- Identifie les

modifications ;

- Définit les

modalité afin de modifier manuellement la documentation

;

- Aborde les

modalités pour réaliser les modifications manuelles

;

- Explicite la

rémission d'un document après modification manuelle

;

- Décrit les

modifications de la documentation électronique.

Si une modification est

apportée à un document, l'utilisateur doit pouvoir

identifier le plus rapidement possible quels éléments

ont été modifiés par rapport aux pratiques

précédentes.

4.

Revue des demandes, appel d'offres et contrats

4.1

Approche revue de contrat (paragraphe 4.4.1)

L'exigence « revue de

contrat » est une formalisation des accords entre les

laboratoires qui a été conçue pour éviter

qu'ils effectuent des essais sans en connaître l'étendue

exacte. Son objectif principal est d'apporter la réponse

adéquate aux demandes des clients tout en s'assurant que le

laboratoire dispose bien des ressources nécessaires pour le

satisfaire, que ce soit au niveau de la disponibilité des

équipements, des consommables, des locaux, qu'à celui

de la compétence de son personnel et cela dès que le

client intègre les exigences de délai.

Pour toutes relations entre

un client et un fournisseur, la décision commune sur le

contenu de la prestation à réaliser doit faire l'objet

d'un accord, en particulier lors du remaniement de la demande

initiale et des discussions entre les deux parties.

La mise en place d'un

planning d'analyses permettant d'évaluer la charge des quatre

composantes principales des moyens du laboratoire : le

matériel, les locaux et les consommables.

L'enregistrement, l'estimation

des demandes et l'évaluation de la capacité du

laboratoire à répondre aux exigences clients doivent

précéder celle de la satisfaction finale.

4.2

Conservation de l'enregistrement des revues (paragraphe

4.4.2)

La revue permettant

d'attester que le laboratoire a bien évolué sa

capacité à répondre aux exigences, aux besoins

et attentes du client doit être enregistrée et

conservée, ainsi que l'ensemble des relations orales ou

écrites avec le client concernant sa prestation.

4.3

Attribut de la revue (paragraphe 4.4.3)

Le laboratoire ne doit

accepter aucun contrat avec une société sous-traitante

s'il n'est pas sûr qu'elle puisse répondre correctement

aux demandes, que ce soit en terme de délai, de

compétence, etc.

4.4

Obligations avec le client (paragraphe 4.4.4)

Le laboratoire doit tenir

informé le client des écarts qui conduisent à

des modifications de contrat. Il faudra donc expliciter d'une

manière ou d'une autre les moyens choisis par le laboratoire

pour informer le client d'écart par rapport au contrat. Les

responsabilité correspondantes devront être

décrites.

4.5

Répétition du processus de revue de contrat (paragraphe

4.4.5)

Un processus de revue

permettra aux deux parties de se mettre formellement d'accord sur la

réalisation du contrat. On pourra éventuellement y

associer un avenant.

5.

Sous-traitance des essais et des

étalonnages

5.1

Généralités (paragraphe 4.5.1)

La sous-traitance est une

opération contractuelle pour laquelle un laboratoire confie la

totalité ou une partie des travaux à un autre

laboratoire au profit direct du client. Des critères de

compétences devront être fixés par le contractant

en fonction de la nature et de l'étendue de la sous-traitance,

ceux-ci devant faire l'objet d'une vérification

appropriée.

Si le laboratoire n'a pas les

compétences nécessaires pour exécuter une

demande et qu'il doit sous-traiter la totalité des essais, de

manière continue ou momentanée, les critères

choisis devront être ceux de la norme. Dans tous les cas, le

résultat de la sous-traitance devra être

contrôlable.

5.2

Sous-Traitance (paragraphe 4.5.2)

Le laboratoire qui

décide de sous-traiter doit prévenir le client et

obtenir son accord au risque d'effectuer l'essai dans un second

laboratoire choisi par le client.

5.3

Responsabilité des travaux (paragraphe 4.5.3)

Lorsqu'une prestation

d'essais est soumise à un laboratoire, il paraît logique

que celui-ci prenne en charge la responsabilité du contrat,

sauf s'il lui a été imposé. Le laboratoire doit

expliciter, son attitude et les dispositions éventuelles qu'il

applique quand le sous-traitant lui est imposé.

5.4

Enregistrement des activités confiées aux

sous-traitants (paragraphe 4.5.4)

Le sous-traitant

accrédité apportera la preuve de sa conformité

non seulement par la présentation de son attestation

d'accréditation, mais également par celle de son annexe

technique qui assure la compétence au titre des travaux sous

traités.

5.5

Achats de services et relation avec le client

5.5.1

Procédure d'achat (paragraphe 4.6.1)

L'exigence concerne l'achat

de service et de fournitures, la réception et le stockage de

ces fournitures.

5.5.2

Produits et services achetés ( paragraphe

4.6.2)

Le laboratoire doit

définir le niveau de maîtrise qu'il entend mettre en

place sur les fourniture, les produits consommable achetés. Le

niveau de contrôle dépend du risque que l'on peut

prendre et donc de la criticité de la conformité du

produit dans son utilisation.

5.5.3

Contenu des documents d'achats (paragraphe 4.6.3)

On peut définir les

document d'achat comme un ensemble de documents communiqués

aux fournisseurs pour les aider à effectuer leur propre revue

de contrat. Dans la mesure où le

bon d'achat constitue le

contrat entre le laboratoire et son fournisseur, il doit contenir

l'ensemble des spécification formalisant les exigences du

laboratoire en matière de qualité. Les modalités

de revue, c'est à dire de relecture critique et d'approbation

des bons de commande, doivent être définies ,

formalisées, mise en œuvre et faire l'objet d'une trace

écrite.

5.5.4

Evaluation des fournisseurs de produits consommables, fournitures et

services critiques (paragraphe 4.6.4)

L'exigence demande au

laboratoire d'évaluer ses fournisseurs de produits

consommables, fournitures et services critiques qui pourraient

affecter la qualité des essais. Ces évaluation devront

faire l'objet d'enregistrements.

5.6

Services à la clientèle (paragraphe 4.7)

Le client est en position

privilégiée. Afin d'évaluer la satisfaction

client le laboratoire doit mettre en place des évaluations

afin de mesurer la satisfaction des clients.

5.7

Réclamations (paragraphe 4.8)

Les réclamations

peuvent provenir de clients mais également d'autres parties.

Le processus mis en place doit intégrer ces contraintes.

Ensuite, une procédure de réclamation devrait

débuter par deux tests. Le premier consiste à

vérifier que la réclamation est justifiée, le

second permet d'évaluer s'il ne s'agit pas d'une forme de

pression tentant de mettre en péril l'impartialité du

laboratoire.

Lorsque ces deux tests ont

été effectués, le laboratoire se retrouve devant

un cas de traitement de non conformité. Il est important de

relier ensuite en retour le traitement de la non-conformité au

processus de traitement de la réclamation qui doit

prévoir une information au client des dispositions

prises.

6.

Maîtrise des travaux d'essais ou d'étalonnage non

conformes

6.1

Politique de traitement des non-conformités (paragraphe

4.9.1)

Ce point est une clef de

l'évolution du système qualité. La norme impose

à tous les laboratoire d'évaluer l'importance de la non

conformité. Il s'agit d'équilibrer soigneusement le

traitement effectué, en veillant à l'harmonisation du

prix et de la qualité de traitement de la

non-conformité.

Figure 4 :

Non-conformité, action corrective et action

préventive[9]

6.2

Attribution des responsabilités en matière de

traitement des non-conformités (paragraphe

4.9.2)

La procédure de

non-conformité doit s'achever par un test évaluant la

faculté de l'écart à se reproduire. Une

réponse positive à ce test doit conduire au lancement

de la procédure d'action corrective décrite dans les

paragraphes suivants. Si le test est négatif, il suffit

d'enregistrer cette conclusion.

6.3

Actions correctives

6.3.1

Identification (paragraphe 4.10.1)

Les problèmes

identifiés peuvent être des écarts par rapport au

système qualité ou des écarts techniques. Il

s'ensuivra une prise de décision sur la validité de

l'action choisie par la personne la plus compétente, par,

exemple, le responsable qualité dans un cas, le responsable

technique dans l'autre. Comme pour traiter les

non-conformités, une procédure s'avère

indispensable en tant que document. Il convient de décrire les

responsabilités désignées pour l'ensemble des

items présentés dans les paragraphes qui suivent ;

analyse des causes, choix des actions, la mise en œuvre de ces

actions et la surveillance de leur efficacité.

6.3.2

Analyse des causes (paragraphe 4.10.2)

Cette enquête

est une étape importante du processus. Pour la

réaliser, il existe des outils comme, le diagramme

causes-effets. Selon cette méthode, tout effet est dû

à une cause ou à une combinaison de causes que l'on

peut classer dans sept catégories. Elle permet d'avoir une

approche très structuré d'analyse des

causes.

Cependant l'observation

physique du problème ne pourra être remplacée et

reste donc complètement indispensable. En revanche, elle

évite de ne prendre en compte que la partie immergé de

l'iceberg. Si l'utilisation de ces outils est systématique, il

est souhaitable que le laboratoire en décrive les principes.

L'enregistrement des résultats de cette analyse devra

être formalisée de telle sorte que, si la solution

choisie par la suite se révèle n'être pas ou pas

suffisamment efficace, le travail effectué à cette

phase n'ait plus qu'à être revalidé plutôt

que repris en totalité.

Figure 5 : diagramme des

7 M ou « cause effet » [9]

6.3.3 Choix et mise en œuvre d'actions correctives (paragraphe

4.10.3)

La méthodologie

à suivre est totalement imposée par la norme :

décision de lancer une action corrective et analyse des causes

conduit à identifier toutes les actions correctives

correspondantes puis à choisir la plus pertinente. Il convient

alors de formaliser les modifications de procédures induites

par ces actions correctives. On pourra aussi, si l'on a du recul,

mettre en œuvre une hiérarchisation des causes en

s'appuyant sur le principe selon lequel il est inutile de travailler

sur une cause dont l'occurrence est particulièrement faible ou

dont la contribution à l'effet global constaté est

faible.

Le gestion des

non-conformités rentre de nouveau dans le cadre d'un plan

d'amélioration continue de la qualité :

Figure 6 : gestion des

actions correctives

6.3.4 Surveillance des actions correctives (paragraphe

4.10.4)

La mise en place d'un

comité de suivi permettra :

- d'analyser les

non-conformités qui se sont produites ;

- de valider le choix

d'action corrective engagée ;

- de fixer un

délai pour le suivi des actions correctives en fonction du

degré d'occurrence de la cause et de l'effet ;

- de gérer les

détails des actions correctives mise en place en validant

leur efficacité c'est à dire en vérifiant que

l'effet généré ne s'est pas reproduit pendant

le délai choisi.

6.3.5 Audits complémentaires (paragraphe

4.10.5)

Ces audits portent

spécifiquement sur les non-conformités «

stratégiques ».

6.3.6 Actions préventives (paragraphe 4.11.1)

Les plans d'actions

auxquels la norme fait allusion, sont des documents contenant des

actions pour lesquelles des responsabilité et des

délais ont été définis. On peut y

associer les moyens et les éléments permettant la

vérification de la mise en œuvre des actions.

L'identification des actions préventives pourra être

confiée au comité de suivi . L'analyse de toutes les

non-conformités et actions mise en œuvre apportera des

idées pertinentes.

6.3.7 Procédures relatives aux actions préventives

(paragraphe 4.11.2)

Cette exigence a pour but

d'apporter tous les éléments nécessaires

à l'organisation et à la mise en place de ces

procédures.

Remarque : la procédure

d'action corrective peut être couplée à celle

requise par ce paragraphe et les méthodologies des deux

procédures peuvent être semblables. Il suffit pour cela

que la donnée d'entrée de la procédure soit de

type « non-conformité réelle ou potentielle

».

7.

Maîtrise des enregistrements

7.1

Définition des enregistrements (paragraphe

4.12.1)

Ce paragraphe

définit les modalités liées à la gestion

de la documentation :

- La gestion des

enregistrements ;

- La lisibilité,

le stockage et la conservation des enregistrements ;

- La durée de

conservation des enregistrements ;

- La sûreté

et la confidentialité de la conservation ;

- La protection et

sauvegarde des enregistrement informatiques.

Un formulaire d'enregistrement

est un support de données, des enregistrements et des

résultats. Ces dispositions s'appliquent également aux

formulaires correspondant à chacun des documents : manuel,

procédure, instruction ou mode opératoire. Leur nombre

et leur nature sont peu soumis à variation, si ce n'est pour

prendre en compte telle ou telle évolution du document. En

revanche, les enregistrements sont en quantité

évolutive car à chaque travail du laboratoire

correspond une retranscription.

Par conséquent tout

processus « enregistrements » devra contenir les

informations suivantes :

Figure 7 : diagramme

"cause effet" des enregistrements

7.2

Enregistrements techniques (paragraphe 4.12.2)

L'objectif principal des

enregistrements « en assurance qualité » est de

permettre la traçabilité et de retrouver l'historique

des informations.

8.

Audits internes

8.1

Fréquence des audits internes (paragraphe

4.13.1)

L'objectif de ce processus

est de réaliser non pas un audit sur l'ensemble des

activités du laboratoire comme le fait déjà

l'organisme accréditeur mais de faire de nombreux audits

beaucoup plus courts, dont l'ensemble couvre la totalité du

système et des activités techniques. Pour cela le

laboratoire devra définir un programme d'audits. Un

système d'audit se compose :

- d'une procédure

d'audit, de la qualification des audits internes

- de l'élaboration

structurée et documentée d'un programme

d'audit.

8.2

Enregistrement des résultats de l'audit (paragraphe

4.13.2)

Tout écart

constaté doit induire à la recherche des causes qui en

sont à l'origine, des conséquences qu'il engendre et

à informer le client si les résultats qui lui ont

été communiqués sont entachés d'un doute.

Il est recommandé d'effectuer un audit par la «

traçabilité » qui consiste, en partant soit d'une

demande client (traçabilité aval), soit d'un rapport

d'essai (traçabilité amont) , à analyser

l'ensemble des processus, la documentation qui leur est

associée et leur mise en œuvre.

Si le processus d'action

est bien construit, il n'est pas nécessaire de

répéter cette exigence. Il suffit de connecter la

procédure d'audit interne à la procédure

d'action corrective dès que l'on constate un écart de

management du laboratoire ou dans les prescriptions techniques. Le

seul élément complémentaire est l'information au

client que le manuel qualité peut traiter.

8.3

Rapport d'audit (paragraphe 4.13.3)

La trace de l'audit

doit être assurée. Le rapport devra contenir l'ensemble

de ses données ou y faire référence. Si l'on

choisit d'enregistrer les écarts constatés sur les

fiches de non-conformité et de les gérer comme à

l'accoutumée, le rapport d'audit peut se contenter de

reprendre « les identifiants » de l'audit (voir annexe

II)

8.4

Efficacité des actions correctives (paragraphe

4.13.4)

Suite à ces

audits, le laboratoire doit prendre en compte les

non-conformités et s'assurer de leur efficacité.

Néanmoins, le suivi de l'efficacité des actions

correctives suffit pour remplir ce rôle.

8.5

Contenu de la revue de direction (paragraphe 4.14.1)

Le but d'une revue de

direction est d'afficher une politique, de la traduire en objectifs

précis et de dresser ensuite un bilan des résultats. Au

cour de cette revue, il s'agit de présenter les

résultats de la période précédente en y

intégrant l'ensemble des éléments exigés

par la norme pour en faire une analyse en réunion de direction

afin d'évaluer l'efficacité des dispositions prises par

le système qualité. L'objectif de ce processus est de

prendre des décisions en fonctions des résultats de

cette analyse et de dresser un plan d'actions pour la période

suivante et une éventuelle révision de la politique

qualité et des objectifs correspondants.

8.6

Contenu des revues de direction (paragraphe 4.14.2)

Figure 8 : principe

d'une revue de direction

Si suite à une revue

de direction, des décisions ont été prises et

qu'un plan d'action a été lancé, il faut alors

s'assurer et rendre compte à la direction de la mise en

œuvre des actions afin de vérifier qu'elles produisent

l'effet escompté dans les délais choisis.

B)

ANALYSE DES EXIGENCES TECHNIQUES

Les exigences techniques

abordent l'ensemble des processus se rapportant au déroulement

des essais, elles sont divisées en 6 parties :

1.

Généralités

2. méthodes d'essais et

validation

3. les

équipements

4. traçabilité

du mesurage

5. planification des

procédures et manutention des objets

6. surveillance de la

qualité des résultats d'essai et rédaction des

rapports de résultats.

Ces exigences techniques

abordent 3 types de tests :

- La réalisation

d'essai sur des produits ;

- L'étalonnage de

dispositifs ;

- L'échantillonnage

sur des grandes quantités de produit.

Pour le test de

sécurité électrique, seul les exigences

dédiées à la réalisation d'essai devront

être prises en compte, ce qui nous permettra par exemple d'en

éviter certaines (ex : paragraphe 5.7). Dans cette analyse,

les spécificités du test de sécurité

électrique sont abordées.

Le matériel

nécessaire à la réalisation d'un test de

sécurité électrique :

|

DESIGNATION

|

CATEGORIE(défini

paragraphe 5.5.4)

|

FONCTION

|

|

Testeur de

sécurité électrique répondant

à la norme EN 60601

|

Matériel

d'essai

|

Réalise

entièrement l'essai selon la norme

|

|

Tapis

antistatique

|

Matériel

intermédiaire

|

Isole le

dispositif à tester

|

|

Thermomètre

|

Matériel

de mesure

|

Mesure des

conditions d'environnement

|

|

Hygromètre

|

Matériel

de mesure

|

Mesure des

conditions d'environnement

|

|

Baromètre

|

Matériel

de mesure

|

Mesure des

conditions d'environnement

|

|

Accessoires

|

Matériel

intermédiaire

|

Relie les

parties appliquées des différents dispositifs

médicaux

|

1. Généralités

1.1

Analyse et mesure de l'incertitude (paragraphe 5.1.1)

Ce paragraphe

définit les nombreux facteurs qui déterminent

l'exactitude et la fiabilité des essais effectués par

un laboratoire. Ces facteurs peuvent comprendre des

éléments provenant

- de facteurs humains

(para 5.2);

- des installations et

conditions ambiantes (para 5.3);

- des méthodes

d'essai et d'étalonnage et de la validation des

méthodes (para 5.4);

- de l'équipement

(para 5.5);

- de la

traçabilité du mesurage (para 5.6);

- de

l'échantillonnage (para 5.7);

- de la manutention des

objets d'essai et d'étalonnage (para 5.8).

Ce paragraphe introduit les

prescriptions et indique les paragraphe 5.2 à 5.8 dans

lesquels sont traités les facteurs techniques pouvant influer

sur la qualité des essais.. il est complété par

des prescriptions sur la maîtrise et la surveillance de la

qualité, d'une part, et sur le contenu du rapport d'essai,

d'autre part.

Figure 9 : diagramme 5 M

sur le contrôle de la sécurité

électrique

Pour répondre

à cette exigence dans le manuel qualité, il est

possible de dresser une liste de tous les éléments

susceptibles d'influencer la qualité des essais.

1.2

Divers facteurs à prendre en compte (paragraphe

5.1.2)

Cette exigence traite en

premier lieu de la maîtrise des incertitudes. Il s'agit donc

d'adapter les performances au domaine technique d'essai et

d'acquérir un niveau d'exigence.

Les facteurs qui rentrent

en compte dans le test de sécurité électrique

des dispositifs médicaux sont :

- l'opérateur

- le matériel

permettant d'effectuer l'essai (testeur + accessoires)

- l'environnement

- le dispositif

médical à tester

Ces facteurs vont

être développés dans les exigences

ci-dessous.

1.3

Personnel

1.3.1 Compétence du personnel technique (paragraphe

5.2.1)

Cette exigence a pour but

de définir les différents types d'activités du

personnel :

- La réalisation

des essais ;

- Evaluation des

résultats ;

- Validation des

rapports.

De plus, elle impose la

supervision du personnel. Par, exemple, un planning de formation peut

être prévu. A partir de l'évaluation de niveau de

départ de la personne, il permettra d'étaler les

formations dans le temps pour amener la personne au niveau de

compétence souhaité.

Les compétences des

divers opérateurs devront être contenus dans un dossier.

Néanmoins, la norme n'impose pas de niveau de formation, ce

qui implique, que le laboratoire doit décider des

spécifications concernant chaque type de personnel du

laboratoire.

1.3.2 Description des objectifs de la formation du personnel

(paragraphe 5.2.2)

Les engagements de la

direction en matière de formation et la stratégie

adoptée doivent être déployés

concrètement dans le programme de formation mis en place. Ces

engagements seront traduits dans l'identification des besoins en

formation et dans la mise en œuvre de cette formation. Toutes

les traces de ces actions seront conservées pour prouver leur

mise en place.

1.3.3 Choix des collaborateurs (paragraphe 5.2.3)

De la même

façon que pour les collaborateurs en cours de formation, la

supervision des personnes employées à titre temporaire

est requise. Il paraît donc difficile de se priver d'une

procédure permettant au personnel d'appoint d'avoir

l'information minimale nécessaire sur les aspects techniques

et de management du système qualité à mettre en

œuvre. La création d'une forme de livret d'accueil

facilitera la diffusion des documents pertinents. Néanmoins,

ces personnes devront être accompagnées dans leurs

premiers pas techniques jusqu'à l'obtention de l'assurance de

leur compétence, tout en conservant à la fois la preuve

des supervisions réalisées.

1.3.4 Description des fonctions du personnel (paragraphe

5.2.4)

Une fiche devra

définir précisément les responsabilités

des différentes personnes au sein du laboratoire. On

s'attachera à définir les aspects liés au flux

technique et les aspects liées au flux

administratif.

1.3.5 Habilitation à délivrer des rapports

d'essai (paragraphe 5.2.5)

Ce paragraphe traite de la

conservation des éléments permettant d'assurer la

qualification du personnel, d'une part et des enregistrements des

autorisations délivrées par la direction qui s'engage

sur cette compétence d'autre part. Ces éléments

pourront être rédigées dans une « fiche

d'habilitation » qui précisera par exemple les essais

pour lesquelles un technicien a été reconnu

compétent. Elle devra être co-signée par la

direction et par le titulaire attestant d'une part l'engagement de la

direction au regard du contenu de la fiche, et d'autre part, la prise

de connaissance des informations par le titulaire.

1.4

Installations et conditions ambiantes

1.4.1 Installations d'essais et conditions ambiantes (paragraphe

5.3.1)

Cette exigence concerne non

exclusivement les sources d'énergie, l'éclairage et les

conditions ambiantes.

Le paragraphe 10 de la norme

EN 60-601 définit ses conditions d'environnement :

- Température

ambiante doit être comprise entre 10 et

40°C

- Humidité

relative doit être comprise entre 30 et 70%

- La pression

atmosphérique doit être comprise entre 700 hPa et

1060 hPa.

- L'alimentation

électrique devra être maîtrisée (mesure

des fluctuations du réseau)

1.4.2 Surveillance des conditions ambiantes (paragraphe

5.3.2)

Après avoir

défini les caractéristiques d'environnement pouvant

influencer la qualité des essais, le laboratoire doit

:

- Prévenir la

« variation » par la maîtrise ;

- Contrôler

« la valeur » par la surveillance ;

- Prouver leur

maîtrise et leur surveillance par

l'enregistrement.

Le laboratoire doit

décider de l'arrêt lorsque les conditions ambiantes

dépassent les niveaux acceptables. Il est donc important de

déterminer l'autorité qui pourra prendre une telle

décision. Cette exigence suppose que la mesure des conditions

ambiantes soit réalisée par des instruments

étalonnés.

1.4.3 Séparation des éléments (paragraphe

5.3.3)

Il s'agit ici de trouver le

meilleur compromis entre l'exigence d'ergonomie qui implique de

rapprocher certaines zones d'essais et celle de manutention d'objet

en séparant celles qui présentent des caractères

incompatibles.

Dans notre cas on s'attachera

surtout à vérifier la compatibilité

électromagnétique, ainsi que les courants de fuites

hautes fréquences lors du test de sécurité

électrique des bistouris.

1.4.4 Réglementation de l'accès aux zones d'essais

(paragraphe 5.3.4)

Le laboratoire mettra en

place les moyens les plus adaptées en ce qui concerne

l'accès aux bancs de test.

Pour la sécurité

électrique, un simple panneau limitant l'accès aux

personnes du laboratoire et aux visiteurs accompagnés pourrait

suffire.

1.4.5 Entretien du laboratoire (paragraphe 5.3.5)

Le domaine

d'activité et les risques générés par un

mauvais entretien doivent être pris en compte pour choisir les

procédures d'entretien appropriées.

Si on utilise la

sous-traitance il sera important de définir les

responsabilités de nettoyage entre le personnel du laboratoire

et le personnel extérieur, d'une part, l'engagement de

confidentialité que le laboratoire doit obtenir de cette

société de sous-traitance d'autre part.

2.

Méthodes d'essais et validation

2.1

Application des méthodes d'essais (paragraphe

5.4.1)

Cette exigence aborde ici

deux points qui seront développés ultérieurement

: l'estimation de l'incertitude et les techniques statistiques.

Quatre types de documents sont donc exigés :

|

Type

d'action

|

Type

de document

|

|

Les

méthodes d'essais

|

document

opérationnel et de réalisation des

essais

|

|

Les

procédures d'essais

|

documents

organisationnels explicitant le partage des

responsabilités entre les différents secteurs

du laboratoire

|

|

Les

instructions d'utilisation du

matériel

|

document

organisationnels de type notice interne

|

|

Les

instructions de manutention et de préparation des

échantillons

|

documents

opérationnels de manipulation des objets soumis

à essais

|

L'ensemble de ces documents

opérationnels doit bien sûr être

géré et mis à disposition du

personnel.

Cette exigence fait

ressortir trois types de mode opératoire :

- Les modes

opératoires d'essai ;

- Les mode

opératoires de manutention et de préparation des

objets

- Les modes

opératoires d'utilisation des objets.

2.2

Sélection des méthodes d'essai (paragraphe

5.4.2)

Cette exigence implique que

les méthodes d'essai permettent de :

- De répondre au

besoins du client ;

- D'intégrer les

normes et textes réglementaires ;

- De sélectionner

des méthodes non imposées par le client

;

- D'utiliser des

méthodes développés ou adoptées par le

laboratoire ;

- D'informer le client

sur la méthode utilisée ;

- De confirmer de

l'aptitude du laboratoire ;

- D'informer le

client.

2.3

Méthodes développées par le

laboratoire(paragraphe 5.4.3)

Ce paragraphe

définit la :

- Planification du

développement de méthodes

- Qualification du

personnel chargé du développement de

méthodes

- Mise à jour des

plans

- Communication des plans

de développement mis à jour

Cette exigence s'applique aux

laboratoires qui réalisent par exemple des essais de

performance de produits. Elle oblige les laboratoires qui font de la

recherche et développement à élaborer un plan

afin de revalidée des méthodes constamment remises

à jour.

2.4

Méthodes non normalisées (paragraphe

5.4.4)

Si le laboratoire effectue

des essais non définis par une norme, le laboratoire doit

élaborer et valider ses méthodes, informer le client

avant mettre en œuvre sa méthodologie.

Notre laboratoire ne sera

pas concerné par cette exigence, la norme EN 60601-1

définie très clairement les exigences concernant la

sécurité électrique des dispositifs

médicaux.

2.5

Validation des méthodes (paragraphe 5.4.5)

Avant de se lancer

dans le processus de validation d'une méthode interne, il

convient d'en évaluer l'opportunité technique et

financière. Les méthodologies ne peuvent donc

être appliquées qu'une fois leur opportunité

confirmée, qui relève d'une décision politique

de la direction. La laboratoire pourra utiliser une procédure

simplifiée lorsque les modifications par rapport au texte de

référence sont mineures, c'est à dire lorsqu'il

s'agit d'une simple adaptation.

Pour notre

laboratoire, les méthodes employées sont celles

décrites par la norme EN 60601-1, qui définie les tests

à réaliser ainsi que les valeurs limites. Le

laboratoire ne devra donc pas élaborer de méthodes

internes, ces exigences ne sont pas à prendre en compte pour

la mise en œuvre de ces essais de sécurité

électrique.

2.6

Estimation de l'incertitude de mesure (paragraphe

5.4.6)

De même que

pour la validation des méthodes, l'estimation de l'incertitude

est un travail difficile nécessitant la maîtrise d'un

certains nombre d'éléments théoriques et

statistiques. Les normes XP X 07-020 et XP X 07-021 seront d'un grand

secours.

En ce qui concerne la

sécurité électrique, les fournisseurs pourra

fournir l'incertitude de mesure des ces appareils de

tests.

2.7

Maîtrise des données (paragraphe 5.4.7)

La

vérification des calculs et transfert de données peut

être effectuée à différents niveaux

d'organisation. Elle peut être réalisée en

autocontrôle par le technicien ou par un responsable technique

qui analyserait données initiales et données finales.

Les logiciels, ordinateurs et appareils automatisées, doivent

être traités, du point de vue de la documentation

associée, de la même façon que d'autres

équipements : notice d'utilisation, entretien, conditions

ambiantes d'utilisation ...

3.

Équipement

3.1

Pour un bon usage de l'équipement (paragraphe

5.5.1)

Un inventaire des

équipements, des essais auxquels ils sont destinés et

des prescriptions correspondantes de mesurage, permettra d'assurer

que le laboratoire dispose bien de l'ensemble de la

traçabilité nécessaires à

l'étendue de l'accréditation qu'il demande.

Le laboratoire doit

également choisir les modalités d'étalonnage, de

vérification, de calibrage ou de contrôle

appropriés pour assurer que l'équipement est

suffisamment maîtrisé.

3.2

Vérification de l'équipement (paragraphe

5.5.2)

La

périodicité des programmes d'étalonnages, c'est

à dire les planning, devrait être choisie par le

laboratoire en fonction des dérives connues ou

supposées des équipements utilisés.

La norme impose une

vérification avant mise en service, par conséquent,

cette exigence s'appliquera aussi après une réparation

...

Pour les testeurs de

sécurité électrique, la

périodicité est de 1 an, celle-ci pourra être

éventuellement raccourcie en fonction de l'utilisation de

l'équipement.

Le

référentiel porte aussi sur le « contrôle en

service », les différents autotests

réalisées lors de la mise en service du testeur

répondront à cette exigence.

3.3

Liens entre le personnel et l'usage de l'équipement

(paragraphe 5.5.3)

Cette exigence montre

que la maîtrise de la qualité du laboratoire va

au-delà de la simple juxtaposition des principes suivants :

« équipement, personnel, locaux et consommables »,

car il existe de nombreux liens entre tous ces

éléments. Cette exigence porte plus

particulièrement sur la relation entre la matériel et

le personnel autorisé à l'utiliser.

Le laboratoire doit

donc mettre en place des modes opératoires intitulés

« utilisation et entretien de ... » disposant d'un sommaire

standardisé. Lors de la réalisation d'instructions

internes d'utilisation des équipements, il est indispensable

d'identifier les raisons qui justifient leur rédaction. Le

meilleur moyen est de faire rédiger ces modes

opératoires d'utilisation par le technicien qui

relèvera les successions des actions qu'il conduit au fur et

à mesure.

3.4

Identification des équipements (paragraphe

5.5.4)

Pour mettre en

œuvre cette exigence, on utilisera un numéro

d'identification interne plutôt que le numéro de

série fournit par le fabricant afin d'éviter

éventuellement des doublons.

On distingue trois types

d'équipement qui peuvent être définis de la

manière suivante :

|

Le

matériel de mesure

|

matériel

fournissant ou représentant une valeur raccordable

directement ou non aux étalons nationaux ou à

des matériaux de référence

certifiés.

|

|

Le

matériel d'analyse ou d'essai

|

appareils qui

devront être calibrés et contrôlés

avec les moyens les plus appropriés

représentant l'état de l'art

|

|

Le

matériel intermédiaire

|

matériel

ne fournissant pas de résultat ou ne

représentant pas une mesure

matérialisée, mais dont la qualité

participe à la qualité du résultat

final

|

3.5

Identification des équipements (paragraphe

5.5.5)

Cette exigence

définie ce qu'on appelle dans la plupart des cas une fiche de

vie. Ce paragraphe regroupe les éléments

d'identité de l'équipement, les éléments

de suivi de la conformité de l'équipement, les

éléments de maintenance visant à maintenir la

conformités de l'équipement aux spécifications

initiales. Il serai pertinent de mettre en œuvre un suivi des

différents coûts associés à cette

équipement.

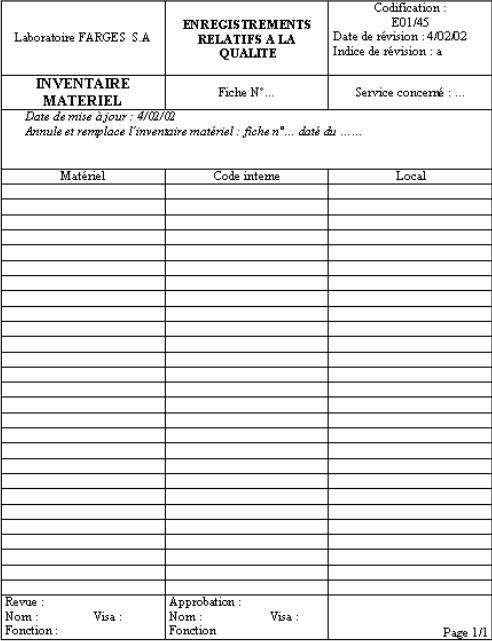

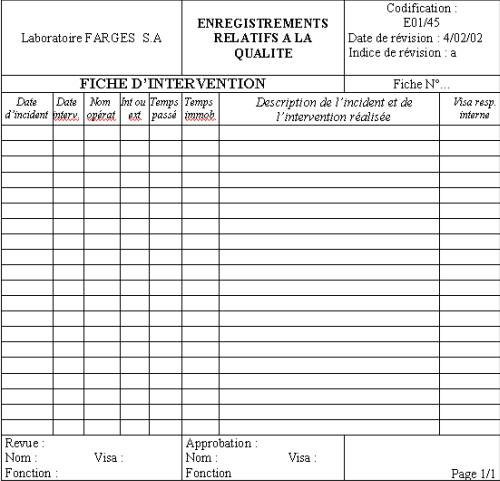

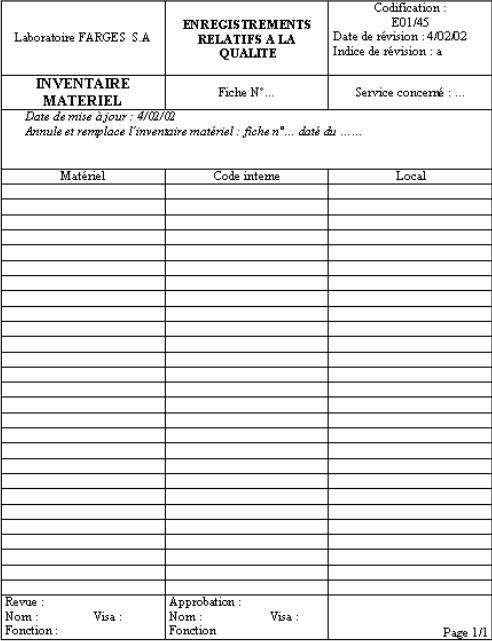

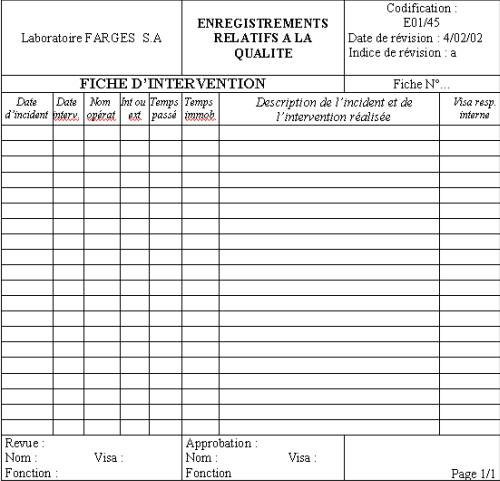

Pour répondre à

la norme on pourra donc mettre en place 4 fiches :

- La fiche

signalétique de l'équipement (carte

d'identité) ;

- La fiche de vie

permettant d'enregistrer les opération d'étalonnage,

de vérification, de contrôle, de calibrage et de

suivi de l'équipement ;

- Une fiche de

maintenance afin d'enregistrer les opérations de

maintenance en l'état (nettoyage, entretien,

...)

- Une fiche

d'intervention permettant d'enregistrer les opérations

suite à un dysfonctionnement.

3.6

Disposition des procédures et planification des instruments de

mesure (paragraphe 5.5.6)

Ce paragraphe ne

concerne que les instruments de mesure, la procédure de

maintenance y est imposée. Les autres procédures ne

devront exister que si elles présentent un

intérêt en terme de gestion d'un risque particulier (ex

: transport des équipements de mesure que si le

matériel est déplacé).

3.7

Réparation des défaillances des équipements

(paragraphe 5.5.7)

La norme impose un

étiquetage spécifique des équipements

présentant un dysfonctionnement. Elle rappelle qu'il est

nécessaire d'avoir une procédure afin de gérer

les non-conformités.

3.8

Codification des équipements du laboratoire (paragraphe

5.5.8)

Une étiquette

précisant la prochaine date d'étalonnage doit figurer

sur l'équipement afin que l'opérateur puisse identifier

si l'équipement qu'il va utiliser est conforme pour sa

périodicité d'étalonnage.

3.9

Vérification de l'état de fonctionnement de

l'équipement (paragraphe 5.5.9)

Cette exigence

s'applique sur un équipement mis à disposition de deux

sections dont l'une n'est pas soumise à l'accréditation

et qui se trouve régulièrement dans cette

position.

3.10

Vérification intermédiaire (paragraphe

5.5.10)

Si cela le

nécessite, il faut réaliser des vérification

intermédiaires (entre 2 étalonnages) en fonction des

risques liés à l'utilisation des équipements

(notamment au niveau de la fiabilité des mesures).

3.11

Disposition de procédures (paragraphe 5.5.11)

Les certificats

d'étalonnage devront être archivés et les

opérateurs pourront y avoir accès afin d'apporter

éventuellement des facteurs de correction.

3.12

Protection des équipements (paragraphe 5.5.12)

Cette exigence doit

s'appliquer au cas par cas, néanmoins pour certains

équipements il faudra mettre en place des modes

opératoires afin de garantir le bon réglage de

l'équipement pour qu'il accomplisse sa fonction.

4.

Traçabilité du mesurage

4.1

Généralités (paragraphe 5.6.1)

Tout

équipement de mesure devra être raccordable aux

étalons nationaux ou internationaux pertinents. Cependant, il

faut intégrer l'étalonnage des équipements qui

servent à surveiller les conditions ambiantes.

4.2

Prescriptions spécifiques : l'étalonnage (paragraphe

5.6.2)

Pour les laboratoires

d'essai, l'exigence est réduite aux seuls équipements

dont les fonctions de mesurage ont une incertitude qui a une

influence significative sur le résultat final.

4.3

Etalons de référence et matériaux de

référence (paragraphe 5.6.3)

Pour la

réalisation du test de sécurité

électrique, on n'utilise pas d'étalon pour calibrer nos

testeur. Le laboratoire ne sera donc pas concerné par ces

exigences. Elle pourra éventuellement être applicable

aux appareils qui mesure les conditions ambiantes.

5.

Planification des procédures de l'échantillonnage et

manutention des objets

5.1

Echantillonnage (paragraphe 5.7)

Dans le cadre d'un

laboratoire d'essai de la sécurité électrique on

ne réalisera pas d'échantillonnage.

5.2

Manutention des objets d'essai et d'étalonnage

5.2.1

Procédure de protection des objets d'essai et

d'étalonnage (paragraphe 5.8.1)

Le laboratoire doit

avoir des procédures pour le transport, la réception,

la manutention, la protection, le stockage, la conservation d'objets

à tester.

5.2.2

Identification des objets d'essai (paragraphe 5.8.2)

Le laboratoire doit

mettre en œuvre un système assurant l'identification du

dispositif à tester afin de garantir sa

traçabilité dans le laboratoire par exemple par la mise

en place d'un système à code barre.

5.2.3 Enregistrement des objets non conformes (paragraphe

5.8.3)

Cette exigence traite

ici de l'aspect technique et opérationnel de la revue de

contrat. En cas d'écart ou de doute, le laboratoire doit

procéder à un enregistrement et à une prise de

contact avec le client.

L'élaboration

d'un « dossier essai » permettant la vérification de

l'objet à la réception, puis l'enregistrement et la

gestion de l'objet jusqu'à son retour au client permet de

prendre en compte les enregistrements des paragraphes 5.6.1 à

5.6.3. Il convient de définir les critères techniques

d'acceptation de l'équipement à la réception et

de les enregistrer pour que le personnel chargé de cette

vérification puisse le faire selon des processus

clairs.

5.3

Procédures et installation (paragraphe 5.8.4)

Les critères

d'acceptation à la réception doivent non seulement

être satisfaisant, mais il doit également exister des

dispositions et des installations permettant de maintenir

l'intégrité de l'équipement dans tous le

laboratoire. Les étapes préalables à la

réalisation des essais doivent faire l'objet de toutes les

instructions pertinentes en prenant en compte les installations

existantes.

Les conditions de mise

en sécurité, lorsqu'elles sont

nécessaires, doivent être définies et mise en

œuvre.

6.

Surveillance de la qualité, des résultats d'essai et

rédaction des rapports.

6.1

Assurer la qualité des résultats d'essai et

d'étalonnage (paragraphe 5.9)

Pour

développer l'assurance qualité et le management de la

qualité, le laboratoire doit procéder à un

contrôle qualité, c'est à dire à une

vérification des résultats d'essai ou des processus du

laboratoire.

Le laboratoire doit donc

conduire une réflexion importante sur la nature des

contrôles qualité nécessaires à

l'obtention de la confiance sur les résultats obtenus. Il faut

donc définir le processus d'analyse et les

responsabilités organisationnelles et techniques capables de

décider du lancement des action correctives nécessaires

en cas d'écart.

6.2

Rapport sur les résultats (paragraphe 5.10.1 à

5.10.3)

Ce paragraphe

définit les différents éléments du

rapport d'essai. S'il s'agit d'essais ou d'étalonnages

effectués pour des clients internes ou s'il existe un accord

écrit avec le client, les résultats peuvent être

consignés de manière simplifiée.

6.3

Certificats d'étalonnage ( paragraphe 5.10.4)

Ce paragraphe apporte des

précisions pour les laboratoire qui délivrent des

certificats d'étalonnage, ce qui n'est pas le cas de notre

laboratoire d'essai.

6.4

Avis et interprétations (paragraphe 5.10.5)

Les avis et

interprétations sont autorisés avec certaines

limitations logiques : les bases sur lesquelles ils se reposent sont

formellement identifiées et écrites, et ils

apparaissent clairement différenciées des

résultats eux-mêmes.

6.5

Résultats d'essai et d'étalonnage obtenus auprès

de sous-traitants (paragraphe 5.10.6)

Lorsqu'un

étalonnage a été effectué par un

sous-traitant, le laboratoire qui a exécuté cette

tâche doit délivrer le certificat d'étalonnage au

laboratoire contractant.

Dans le cas de notre

laboratoire, il n'y a pas de sous-traitant, il ne faut donc pas tenir

compte de cette exigence

6.6

Présentation des résultats

6.6.1

Transmission électronique des résultats (paragraphe

5.10.7)

Pour respecter cette

exigence, il convient d'intégrer les recommandation de la

Société Française d'Informatique de

Laboratoire.

6.6.2

choix de la présentation du rapport (paragraphe

5.10.8)

Le rapport est le

produit du laboratoire. Pour le client, c'est ce qui reste de la

prestation. En plus de la qualité des résultats

fournis, le fond et la présentation du rapport, donnent une

image de la qualité du laboratoire. Ces deux

éléments doivent être pris en compte dans

l'élaboration des différents formulaires.

6.6.3 Amendements aux rapports d'essai et aux certificats

d'étalonnage (paragraphe 5.10.9)

Lorsqu'un rapport est

réémis dans sa totalité en raison d'une erreur

du laboratoire, il convient de s'interroger sur l'opportunité

d'obtenir le retour du premier original envoyé afin de ne pas

voir ce document utilisé de façon erronée. Sur

le deuxième document figure toutes les indications, notamment

l'annulation du précédent rapport et son remplacement

par celui-ci.

Cette demande de retour

a pour but de sensibiliser le client au profond changement qui

affecte le document. Cependant, ceci doit être fait avec la

plus grande diplomatie, le client pouvant imaginer que le laboratoire

met en doute son intégrité alors qu'il ne s'agit que de

l'aider à éviter des erreurs par l'utilisation non

intentionnelle de résultats erronés.

III

METHODE DE MISE EN PLACE DANS UN LABORATOIRE

BIOMEDICAL.

La partie qui va suivre est

donnée comme méthode pour la mise en place d'une

démarche qualité pour la certification d'un laboratoire

de tests de sécurité électrique à la

norme ISO 17025. Cette méthode prend donc ce cas comme exemple

mais celle-ci peut également être appliquées

à d'autres cas d'essais. Des précisions seront

régulièrement données afin d'assurer

l'éventuelle reproductibilité de cette méthode

dans un laboratoire biomédical.

Analyse des

éléments liés à la réalisation de

l'essai :

Figure 10 : diagramme

"causes effets" pour l'évaluation de la sécurité

électrique selon la norme ISO 17025

A)

PLANIFICATION DU PROJET EN VUE D'UN ACCREDITATION

17025

Que le projet de mise en

place d'un système qualité dans un laboratoire soit

imposé ou qu'il relève de la seule volonté de

son management, le responsable de projet devra avant tout

déterminer une stratégie générale en

matière de qualité à l'intérieur d'une

stratégie globale de l'entreprise, effaçant ainsi

l'impression de qualité subie par des contraintes. Le

responsable devra donc afficher quotidiennement sa motivation et sa

volonté afin de mener à bien ce projet.

Pour obtenir son

accréditation selon la norme 17025, le laboratoire devra

définir sa politique qualité, désigner son

responsable projet, sensibiliser et motiver son personnel,

déterminer l'architecture du système qualité,

définir les documents qualité et répartir les

tâches de rédaction.

Pour réaliser cette

partie, nous avons collaboré avec une équipe

d'étudiants du module « GE37 gestion de projet » de

l'UTC. Un rapport à été rédigé

rassemblant leurs méthodologies et conclusions.

[1]

Les outils de gestion de

projet qui ont été utilisés sont :

- Le Processus de

Déroulement du Projet (PDP) ;

- Le questionnaire

d'audit selon la norme ISO 17025 ;

- Le listing des

tâches ;

- L'Analyse des Modes de

Défaillances, de leurs Effets et de leur Criticité

(AMDEC) ;

- Le tableau

d'identification des pré-requis et des formations

;

- Le tableau

d'identification et d'affectation des ressources ;

- Les plannings de Gantt

;

Le PDP a permis

d'identifier et de présenter l'enchaînement des 6

macro-tâches successives du projet. Chaque macro-tâche

est définie par des principales tâches

génériques, le but étant de préciser les

idées directrices.

La première

macro-tâche est T0 qui correspond à la formation

à la norme. En effet, pour pouvoir répondre aux

exigences de la norme 17025, il est important que tous les acteurs du

projet se forment à cette norme.

La seconde

macro-tâche est T1 qui correspond au diagnostic initial du

laboratoire. Réaliser l'état des lieux du

laboratoire à accréditer permet de pouvoir

évaluer le travail à fournir. Pour ce faire, la

tâche générique « pointage du questionnaire

d'audit » à partir de laquelle il est possible de

réaliser un premier bilan a été

définie.

La troisième

macro-tâche est T2 qui correspond à la

planification du projet. En sortie de cette macro-tâche, on

doit disposer du référentiel de gestion. Les

tâches génériques de définition des

tâches en accord avec les exigences de la norme 17025 y figure

puis d'identification des méthodes de formation aux pré

requis, d'analyse des risques et enfin de priorisation des

tâches.

La quatrième

macro-tâche est T3 correspond à la mise en œuvre

du projet. La tâche générique est donc la

réalisation des tâches définies en T2 et selon le

référentiel de gestion également défini

en T2.

La cinquième

macro-tâche est T4 qui correspond à la validation de

toutes les actions entreprises. La première tâche

générique est donc la réalisation d'un audit

à blanc grâce au questionnaire d'audit. A la suite, une

seconde tâche générique d'actions correctives

à entreprendre pour corriger les problèmes de non

conformité est à réaliser. A la suite de ces

actions correctives, un quatrième bilan est

réalisé. Si aucun problème ne subsiste alors on

peut passer à la dernière macro-tâche.

La sixième et

dernière macro-tâche est T5 qui correspond à

la demande d'Audit auprès du Comité

Français d'Accréditation : la COFRAC.

Ce Processus de

planification permet donc d'avoir une vision d'ensemble du projet et

c'est le point de départ essentiel pour planifier

précisément un projet.

B)

MACRO PROCESSUS ET CYCLES DE VIE

La méthode suivante

devrait permettre de structurer le système

qualité.

Les processus

permettront d'intoduire la méthode en définissant les

éléments entrants et sortants d'une activité.

Nous avons donc ici à faire à des macro processus qui

seront ensuite plus détaillés par d'autres

méthodes. Ces processus permettent donc une vision globale

pour mieux aborder l'organisation du manuel

qualité.

Le cycle de vie,

c'est l'ensemble des phases qui permettent de réaliser un

activité déterminée. Pour chacunes des phases,

on pourra examiner s'il existe ou non des dispositions

précises, pré établies voire formalisées

de l'organisation propre au laboratoire.

Dans le cas contraire,

on pourra à loisir compléter ces cycles s'ils semblent

trop dépouillés. Ici les cycles seront très

simplifiés puisque uniquement appliqués à un

laboratoire qui ne ferait que des tests de sécurité

électrique.

Le laboratoire doit prendre

en compte et expliciter le ou les domaine(s) d'activités qu'il

veut faire accréditer et les transposer dans un système

qualité. Pour ce faire, le responsable de la mise en place de

la démarche qualité devra analyser l'existant et mettre

en place toutes les réponses dictées par les exigences

de la norme. Afin de définir au mieux les points

concernés par la démarche qualité, une

méthode est proposée ci-dessous utilisant de nombreux

outils de qualité notamment les processsus et les cycles de

vie.

En effet, le système

qualité sera d'autant plus facile à gérer qu'il

sera soigneusement structuré.

La

représentation des cycles de vie est celle d'un cycle

fermé en sachant qu'on n'attend pas la fin d'un cycle pour

entamer le second. Les divers cycles sont inter dépendants les

uns des autres.

Nous allons tenter

d'expliciter les macro-processus à l'aide de cycles de vie

eux-même décomposés à l'aide de plusieurs

outils : diagrammes Ishikawa, processus, organigramme...

Ci-dessous le schéma

général donnant la trame de ce paragraphe:

Figure 11 :

définition du système d'assurance

qualité

Il faudrait pour bien

détailler les activités pouvoir préciser tous

les processus associés à chaque étape de chaque

cycle de vie.

Ayant

décidés de ne détailler que les exigences

techniques de la norme dans cette partie, ne seront

détaillés que :

- Le cycle de vie de la

demande d'essai

- Le cycle de vie du test

de sécurité électrique

- Le cycle de vie du

matériel qui sert à effectuer les essais

- Le cycle de vie du

personnel

- a)

Réponses au exigences techniques.

1.

macro processus global : « évaluation de la

sécurité électrique selon la norme 17025

».

Il représente

l'activité du laboratoire d'essais d'une manière

globale.

Figure 12 : macro

processus global représentant l'activité globale du

laboratoire .

Le cycle de vie de la

demande d'essai détaille le macro processus ci-dessus

:

Figure 13 : cycle de

vie de la demande d'essai

|

ETAPE

DU CYCLE DE VIE

|

PARAGRAPHE

DE LA NORME

|

|

Réception

d'une demande

|

4.4.1 ;

4.4.3

|

|

Revue de

contrat

|

4.4.1

|

|

Enregistrement

|

4.4.2

|

|

Réception

demande + DM

|

5.8.4 ;