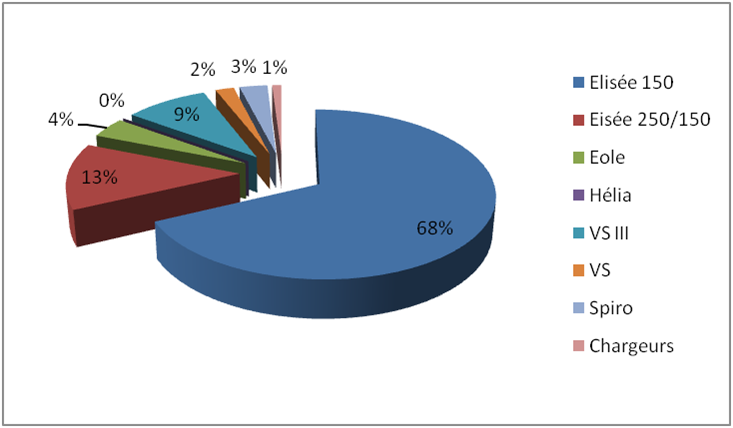

Les machines de la gamme VS

sont des ventilateurs barométriques (à pression préréglée)

et volumétriques (à volume préréglé). Ces ventilateurs

comportent des paramètres à régler respectivement pour

maintenir la pression des voies respiratoires pendant la

phase inspiratoire, et pour délivrer au patient, le volume

courant prescrit. Cette gamme comprend les produits

Serena, Integra, Ultra et VSIII qui sont réparés à ResMed

Paris mais conçus au siège du groupe à Sydney

Figure 6: La gamme VS [16]

Elisée 150

L’Elisée 150 est un ventilateur à usage domicile qui

facilite la rééducation des fonctions respiratoires du

patient. Il destiné à la ventilation adulte et

pédiatrique.

Figure 7: Elisée 150[16]

Elisée 250

L’Elisée 250 est un ventilateur destiné aux transports et

aux urgences. Il possède des fonctions clés de monitorage,

de ventilation et une interface simplifiée pour

l'utilisateur. Ce type d’appareil a des performances

identiques à celles d’un appareil de réanimation.

Figure 8: Elisée 250[16]

Elisée 350

L’Elisée 350 est un ventilateur universel configurable

pour la ventilation adulte ou pédiatrique. Il comporte des

fonctions adaptées aux soins intensifs en milieu

hospitalier.

Figure 9: Elisée 350[16]

Les produits de ResMed sont utilisés par plus de 100,000

patients ventilés dans le monde. En France, de nombreux

partenariats sont signés par l’entreprise avec des centres

hospitaliers clients du groupe, des universités et

associations françaises pour la distribution et le

développement des ventilateurs.

retour sommaire

2-CLARIFICATION DU

PROJET

a-Contexte,

Enjeux, Problématique et Objectifs du Projet

Contexte

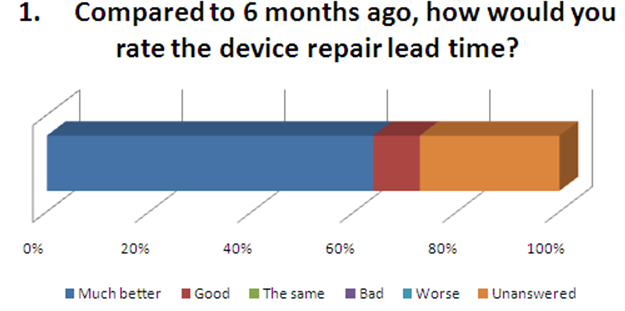

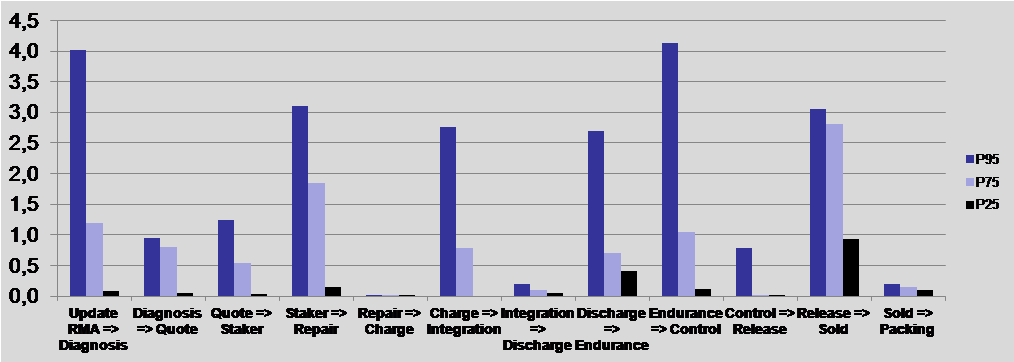

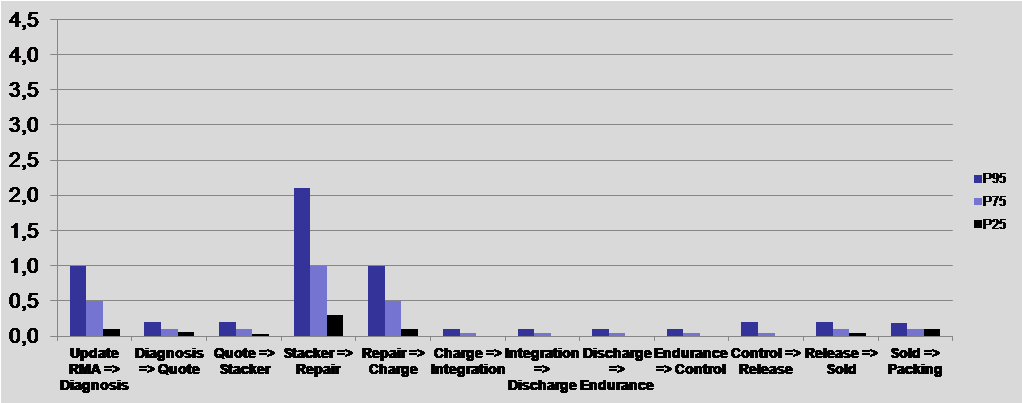

De nombreux projets Six Sigma réalisés par le passé tels

que la réduction des défauts de fabrication des machines

(Out Of Box Failure), et la diminution du temps de charge,

décharge et endurance des batteries internes des

ventilateurs, ont abouti à l’optimisation des processus

internes de l’entité ResMédienne.

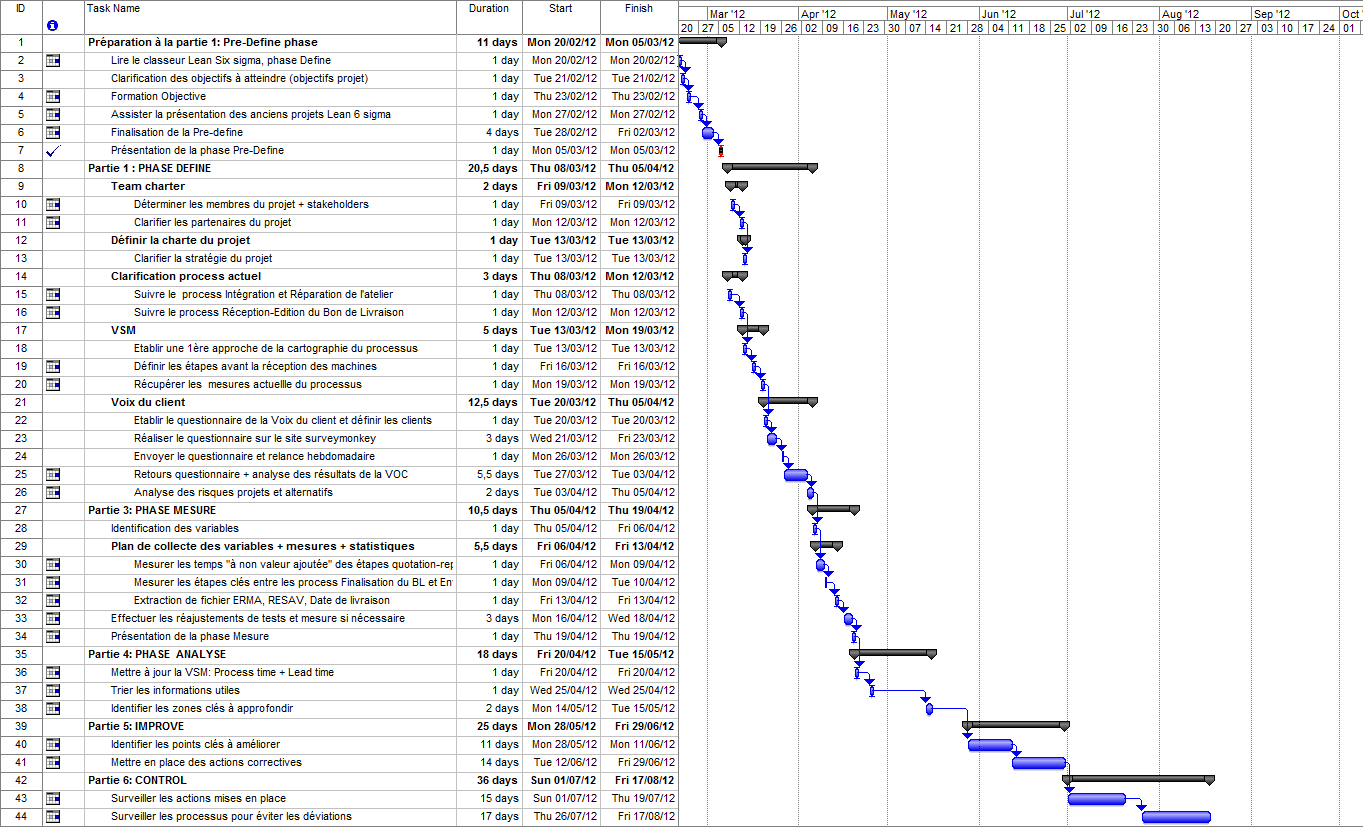

Un récent projet basé sur la même méthodologie et visant à

améliorer la productivité du Service Après Ventes a permis

à l’entreprise de réduire le temps de réparation de ses

machines sans expertise (device repair lead time without

expertise) de manière considérable en l’intervalle d’un an

et demi. Le succès d’un tel travail a conduit à une

satisfaction optimale de la clientèle, voire une

reconnaissance de la part des clients, pour les efforts

effectués dans la démarche de l’amélioration continue

(voir schéma suivant).

Figure 10: Extrait de la Voix du Client[17]

retour sommaire

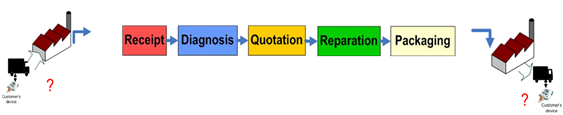

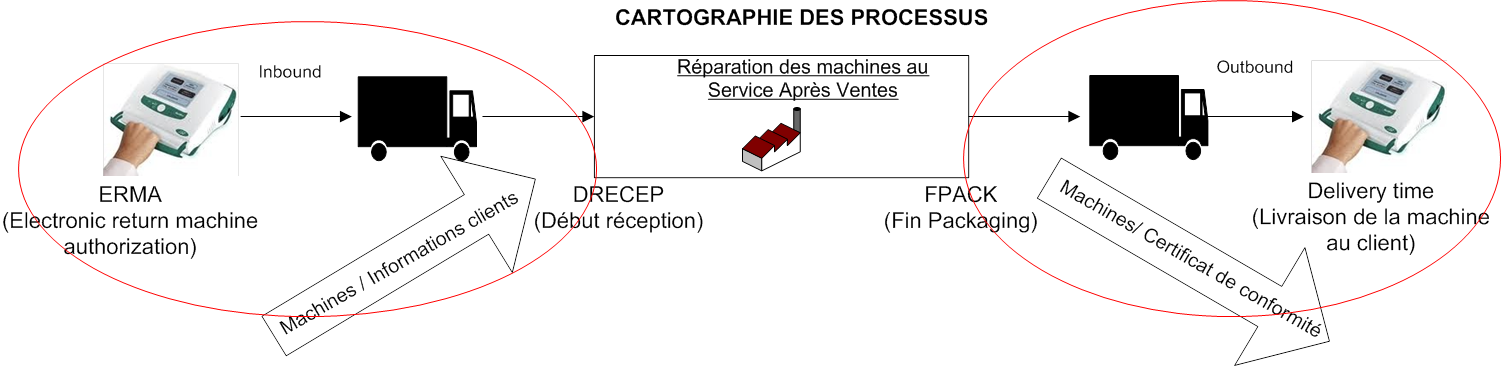

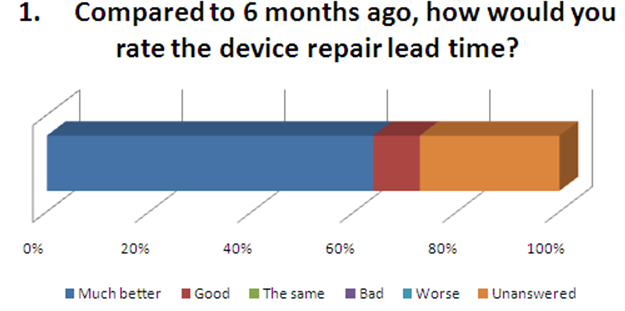

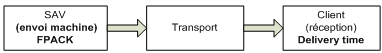

Face à ce constat,

ResMed Paris renouvelle son souhait de continuer à

réduire davantage le temps de réparation de ses

ventilateurs en interne, et analyser d’un point de

vue extérieur à l’entreprise, la chaine logistique

du transport de ces machines en provenance et à

destination des clients.

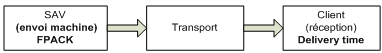

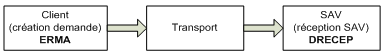

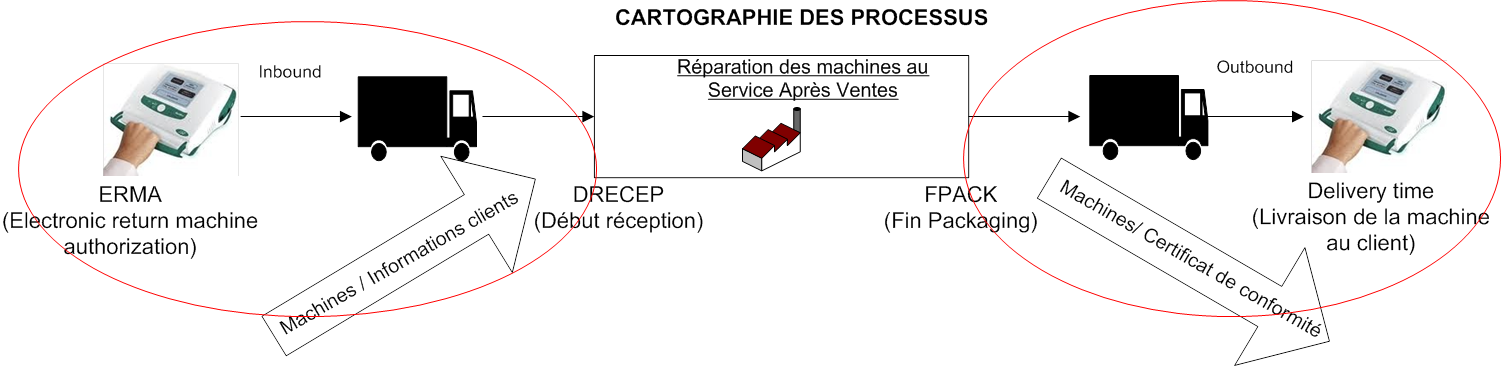

Figure 11: Cartographie du processus de

réparation total client à client

Figure 11: Cartographie du processus de

réparation total client à client[

18]

Le schéma ci-dessus représente bien les deux

objectifs du stage à savoir réduire le temps de

réparation des machines, et analyser les délais

de transport de ces dernières. Pour la partie

logistique, l’idée est de comprendre ce qui se

passe avant que le SAV ne réceptionne les

machines, et après réparation de ces mêmes

machines, de manière à améliorer le processus

global (réparation et transport des machines).

La gestion des flux physiques et d’informations

est parfois perçue par les entreprises (en

particulier hors secteur logistique) comme étant

complexe car elle nécessite la recherche de

solutions optimales pour le client et par

conséquent, la maitrise d’un ensemble d’étapes

qui ne sont pas forcément au préalable sous le

contrôle de l’organisation. Les transporteurs

utilisés par les clients pour faire parvenir

leurs machines à ResMed Paris sont différents

les uns des autres, avec des tarifs qui varient

selon leurs modes de fonctionnement. De la même

manière, le transporteur utilisé par le SAV pour

retourner les machines réparées aux clients a

une certaine manière de procéder qui peut être

autre que celle des concurrents. Ce constat

indique que ResMed Paris interagit avec des

structures externes à multiples facettes.

Pourtant, le discernement des opérations

logistiques est important pour l’entité car son

impact n’est pas négligeable sur le temps total

de réparation des machines du point de vue du

client (Elapsed time to repair customer to

customer), c'est-à-dire le temps de réparation

et le temps de transport des machines.

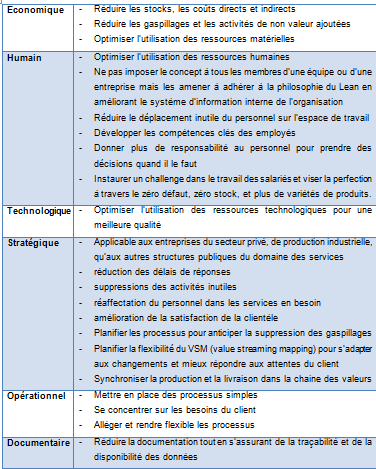

Enjeux

L’amélioration continue des processus est un des points

clés à considérer par le groupe ResMed pour faciliter ses

activités commerciales [19].

A Paris, l’entité du groupe s’aligne sur cette même vision

à travers la mise en place de nombreux projets visant à

consolider ses performances opérationnelles. La réduction

du temps de réparation des ventilateurs à moins de 7 jours

est bénéfique car elle permettra à l’entreprise d’une part

de diminuer davantage les pertes de temps entre les

processus tel que cela avait été fait grâce au précédent

projet et d’autre part d’accroitre la satisfaction de ses

clients.

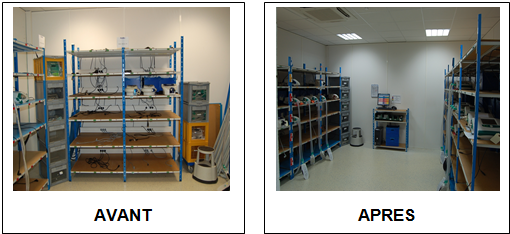

AVANT

APRES

Figure 12:

Représentation des temps de pertes du projet ETTR ≤14

jours[20]

Par ailleurs, pour être plus compétitive sur le marché, il

est nécessaire pour la structure d’analyser toutes les

activités extérieures qui peuvent avoir un impact sur ses

opérations internes, en particulier sur le plan

logistique. En effet il ne serait pas intéressant pour

l’entreprise de diminuer aujourd’hui le temps de

réparation des ventilateurs en interne si les délais de

réception et d’expédition de ces machines en externe ne

sont pas maitrisés ou sont largement au-delà du temps

alloué à la réparation des machines.

Problématique

La réalisation du projet du stage soulève deux

considérations :

Le SAV de ResMed Paris souhaite analyser les étapes du

point de vue logistique qui se déroulent entre l’envoi des

machines par un client au SAV, et de l’expédition de ces

mêmes machines réparées à la réception par l’envoyeur

initial.

L’idée est de mettre en place des mesures pour estimer la

variabilité du temps de transport des machines par

différents transporteurs ainsi que les coûts impliqués

afin d’orienter les clients dans leur choix.

ResMed Paris souhaite réduire de 7 à 5 jours puis

stabiliser le temps de réparation de sa gamme de

ventilateurs en l’occurrence Elisée, VS, et Eole.

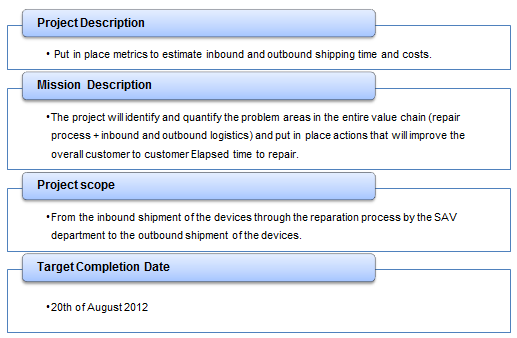

Objectifs du projet

La réalisation du projet

Six Sigma actuel a pour objectifs :

- De mettre en place des mesures pour

estimer le temps de transport minimum et maximum des

machines avant la réception au SAV et après la

réparation afin de faire part aux clients, de

propositions commerciales basées sur des études

concrètes réalisées.

- D’améliorer en l’intervalle de 6

mois, le temps de réparation des ventilateurs (VS,

Elisée, Eole) du Service Après Ventes pour satisfaire

davantage les clients et augmenter le chiffre d’affaire

de l’entreprise.

NB : Cette deuxième

partie du projet ne sera pas élaboré dans ce mémoire

car elle n’a pas encore commencée.

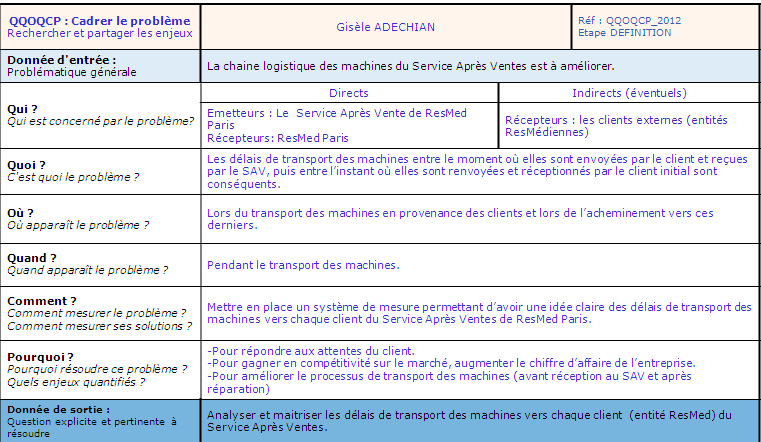

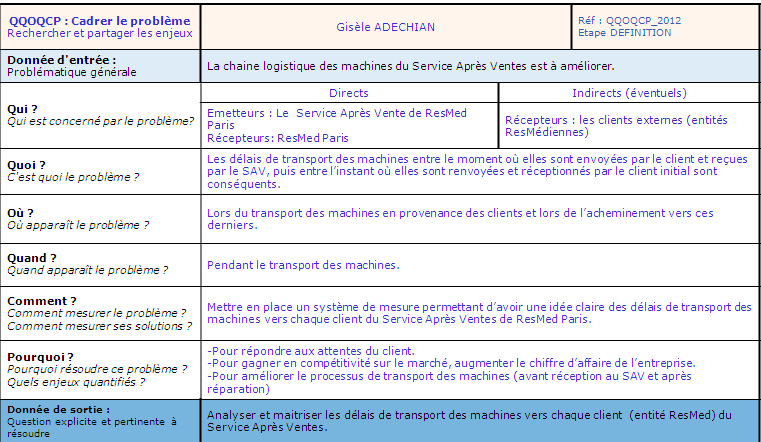

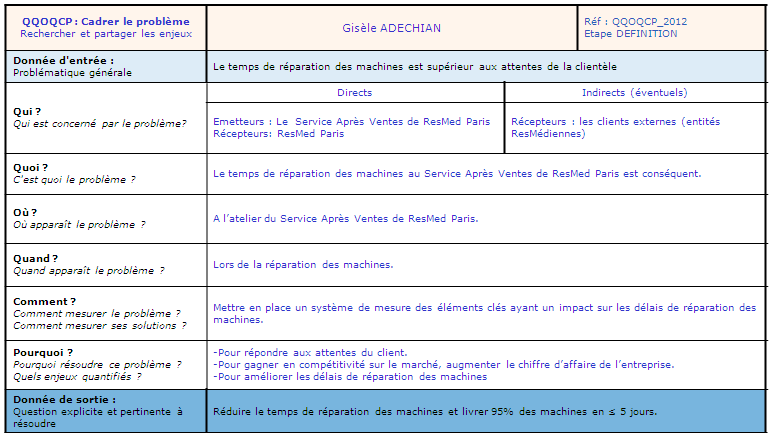

b-QQOQCP

Afin de rendre les deux problématiques du projet plus

compréhensibles, deux QQOQCP ont été réalisés : un pour

l’objectif de l’analyse de la chaine logistique du SAV et

l’autre pour la réduction du temps de réparation des

machines.

- 1er QQOQCP : Analyse de

la chaine logistique

Figure 13: QQOQCP de la chaîne logistique du SAV

Figure 13: QQOQCP de la chaîne logistique du SAV[

18]

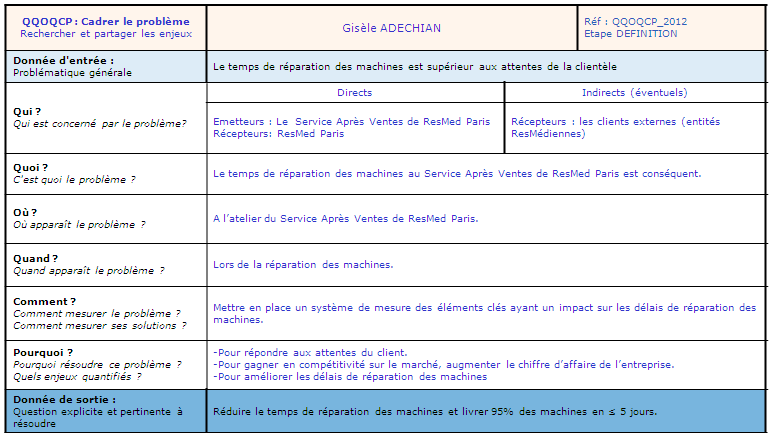

- 2ème QQOQCP :

Réduction du temps de réparation des machines du SAV

Figure 14: QQOQCP de la réduction du temps de

réparation des machines du SAV[18]

retour

sommaire

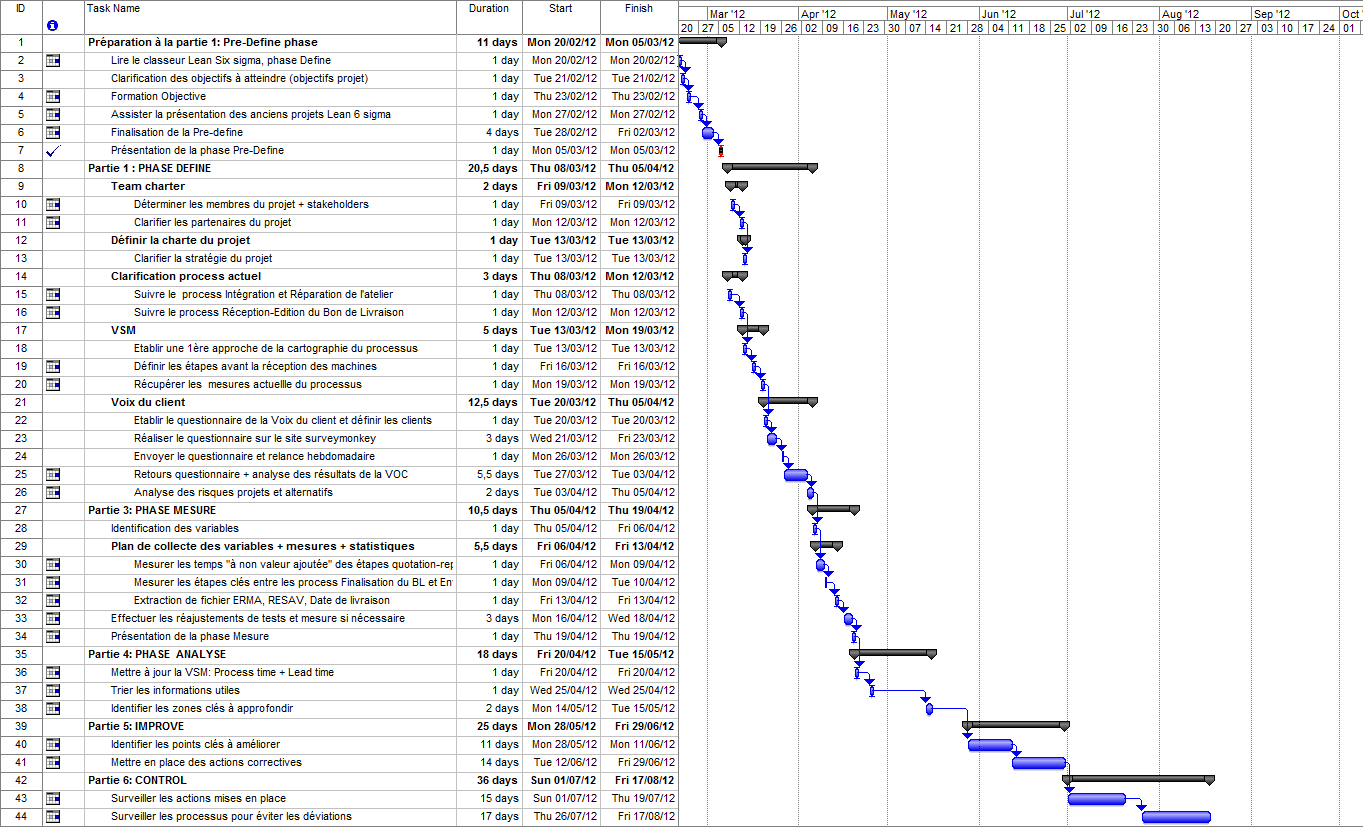

c- Planification

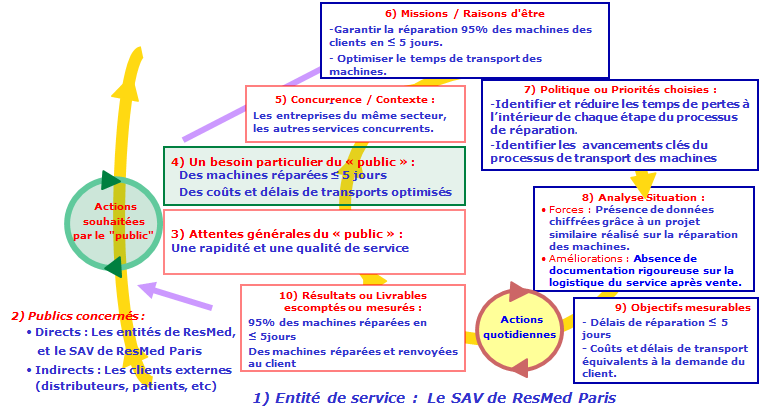

Dynamique Stratégique

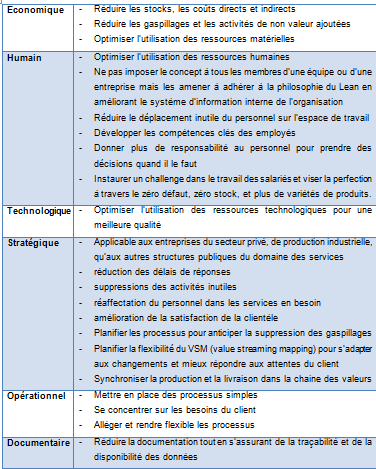

Dans le but de bien clarifier la problématique du projet,

la planification dynamique stratégique ci-dessous a été

réalisée.

Etant donné que la planification dynamique stratégique

positionne l’activité du projet, les deux objectifs à

réaliser durant la mission du stage ont été regroupés en

un seul schéma de manière succincte et compréhensible.

Figure 15:

Planification Dynamique Stratégique[

18]

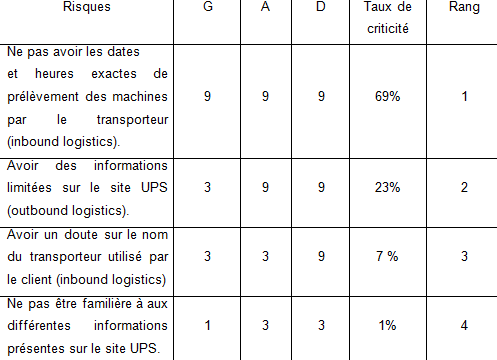

d-Analyse des

risques-projet

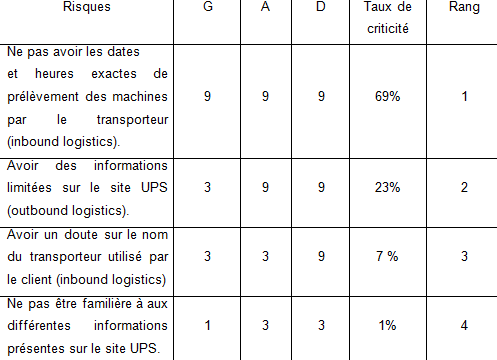

Lors de la réalisation d’un projet, des risques peuvent

subvenir. Pour les anticiper, il a fallu lister chaque

risque pouvant avoir un impact sur le projet, puis

déterminer son importance grâce au produit de sa gravité

(G), de sa probabilité d’apparition (A), et de sa

probabilité de non-détection (D). Les valeurs 1, 3 et 9

ont été attribuées à chaque critère du risque. Le taux de

criticité obtenu est le rapport de la criticité du risque

par la criticité totale, exprimée en pourcentage.

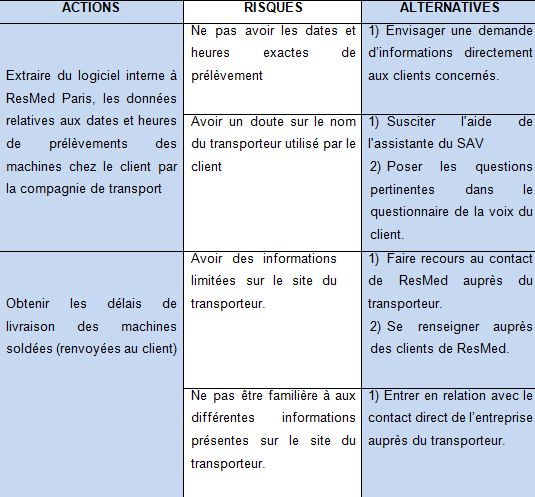

- Diagramme des risques-projet pour la mission

analyse de la chaine logistique

Figure 16: Analyse de la criticité des risques (chaîne

logistique du SAV)[

18]

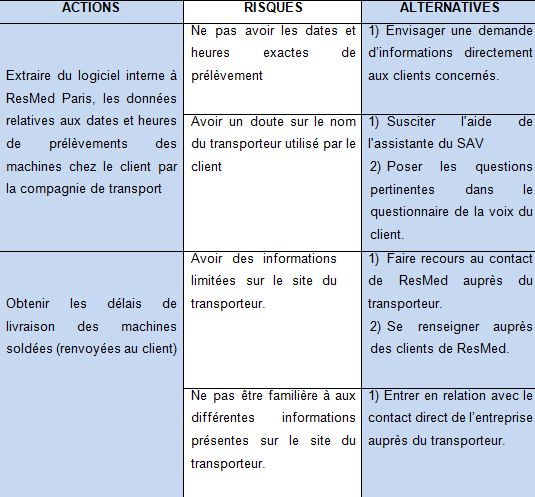

Une fois que la criticité des critères du risque a été

déterminée, il a lieu de trouver des alternatives à

l’émergence des risques.

Figure 17: Analyse de la criticité des risques

(chaîne logistique du SAV)

Figure 17: Analyse de la criticité des risques

(chaîne logistique du SAV)[

18]

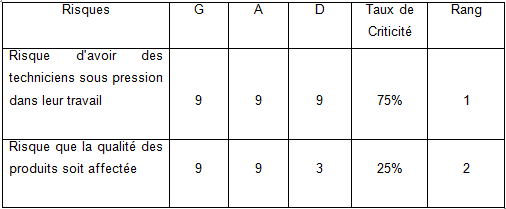

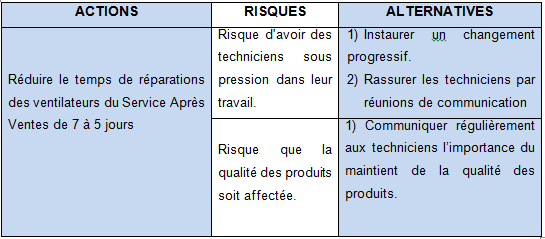

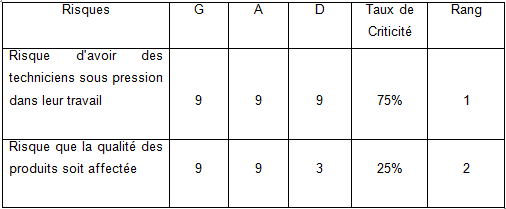

- Diagramme des risques-projet pour la réduction de

l’ETTR

Bien que la deuxième mission

du stage relative à la réduction du temps de réparation

des machines n’ait pas encore débuté, une analyse des

risques a été réalisée de manière à anticiper en amont

tous les risques potentiels pouvant affecter cette partie

du projet.

Figure 18: Analyse de la criticité des

risques (ETTR ≤ 5jours)

Figure 18: Analyse de la criticité des

risques (ETTR ≤ 5jours)[

18]

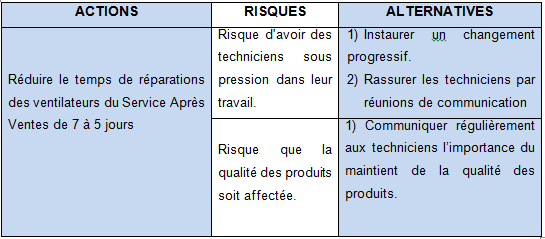

Comme la première partie du projet, une fois les risques

priorisés, il faut pouvoir anticiper les alternatives

aux risques-projet.

Figure 19: Analyse de la criticité des risques

(ETTR ≤ 5jours)

Figure 19: Analyse de la criticité des risques

(ETTR ≤ 5jours)[

18]

CHAPITRE

II : PRESENTATION DES MISSIONS DU STAGE ET DE LA

METHODOLOGIE DE GESTION DE PROJET LEAN SIX SIGMA

1-LES MISSIONS DU

STAGE

a-Analyse de la

chaîne logistique du Service Après Ventes

La première mission du stage

attribuée porte sur l’analyse de la logistique,

c'est-à-dire, des délais de transport des ventilateurs du

SAV. Ce volet du projet consiste à déterminer puis

comprendre :

- Le temps écoulé entre le moment où le

client crée informatiquement une demande de numéro

client (Electronic-RMA) pour l’envoi de sa machine à

ResMed Paris, et le moment où cette dernière est reçue au

Service Après Vente. Le spectre de cette mission se limite

à considérer le client exclusivement en tant qu’entités

ResMédiennes.

-

L’intervalle de temps entre l’instant où la machine

réparée quitte le SAV et le moment où elle est reçue par

l’envoyeur initial.

L’objectif de ce travail est d’améliorer le processus de

transport des produits de l’atelier qui constitue jusqu’à

présent une activité externe à ResMed Paris et gérée par

des compagnies tiers.

b-Amélioration de la

productivité du Service Après Ventes

Cette mission du projet qui n’a pas encore débutée

consiste à réduire de 7 à 5 jours, le temps de réparation

des ventilateurs de la gamme Elisée, Eole, et VS. Cette

partie du projet est une continuation d’un projet qui

avait débuté il y a 2 ans. L’objectif de la réduction de

l’ETTR (Elapsed time to repair), est l’amélioration du

processus de réparation actuel de l’atelier.

retour

sommaire

2-LA METHODOLOGIE DE

GESTION DE PROJET : LE LEAN SIX SIGMA

Le Lean management

Le Lean est à la base, une

méthode qui tire son origine de l’industrie japonaise

Toyota. Utilisée par certaines organisations (General

Electrics, Toyota, Motorola, etc) à la fin du vingtième

siècle, il a permis à ces structures de réaliser de

nombreux succès et de se démarquer des autres concurrents.

En effet, la réussite associée à l’utilisation de ce

système de production réside dans l’aptitude des

entreprises à s’améliorer en permanence et à se montrer

réactif aux changements environnementaux[21].

L’accroissement des exigences du client, l’augmentation de

la compétitivité et la nécessité de réduire les coûts, les

cycles et délais de production poussent de plus en plus de

sociétés à inclure le Lean dans leur mode de production

opérationnelle.

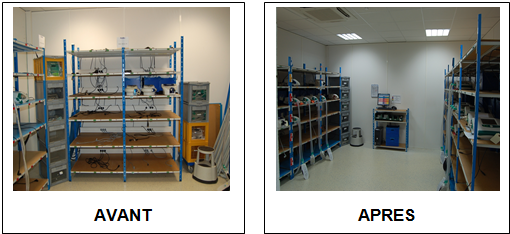

Au Service Après Ventes de ResMed Paris, le Lean est

inclus dans les activités au quotidien des techniciens à

travers l’outil du 5S (Seiri, Seiton, Seiso, Seikeitsu,

Shitsuke, en français : débarrasser, ranger, nettoyer,

ordonner, être rigoureux).

Le 5S est une méthode qui vise à garantir un meilleur

environnement de travail pour les opérateurs et faire du

lieu de travail, un endroit propre et sécurisé.

C’est grâce au Lean management par exemple que la salle

d’endurance du SAV, c'est-à-dire l’endroit où les machines

effectuent leurs cycles de charge, décharge et endurance

de batteries.

Avant la réorganisation de la salle d’endurance,

le constat était le suivant :

- Pas de

système de minuterie pour évaluer le temps du cycle de la

machine

- Absence d’un système de management

visuel pour identifier l’étape d’avancement des machines

retour sommaire

Après

un réaménagement de la salle, le résultat est le

suivant :

- Mise en

place d’une minuterie

- Présence d’un système de management

visuel grâce à un ordinateur placé au centre de la salle

et qui répertorie l’ensemble des machines de la salle,

leur état d’avancement, leur emplacement à travers

un numéro

d’attribution unique. le nombre de jours qu’elles ont déjà

effectuées dans le processus global de réparation, etc.

- Une augmentation de 60% de la capacité

de la salle d’endurance.

Figure 20: Impact du Lean dans le réaménagement de

la salle d'endurance[20]

L’objectif du Lean est de

réduire toutes les activités à non valeur ajoutée pour le

client de manière à diminuer les pertes de temps,

améliorer les flux de production et accroitre ainsi,

l’efficience de l’organisation.

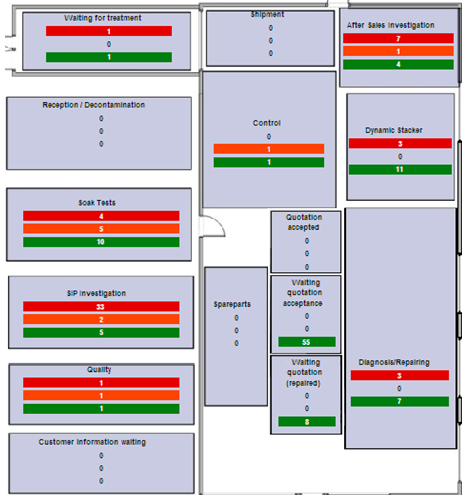

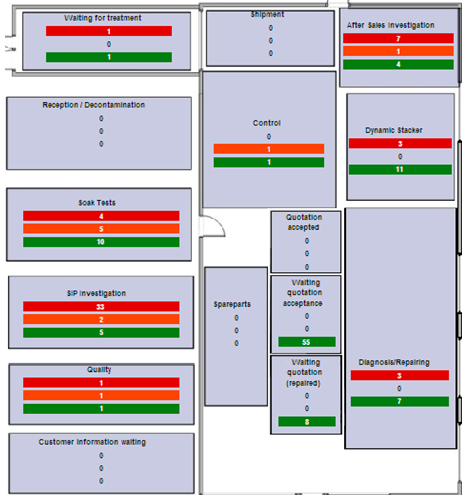

Par ailleurs, grâce au Lean, le Service Après Ventes de

ResMed Paris a pu mettre un place un système de management

visuel qui permet de visualiser sans être à l’atelier,

l’étape du processus de réparation à laquelle se trouve

une machine par exemple.

Figure 21: Le management visuel: un principe du

Lean

Figure 21: Le management visuel: un principe du

Lean[

20]

Le Six Sigma

Le terme « Six Sigma » est une appellation grecque

dont « Sigma » signifie « Ecart type ».

L’Ecart type est en fait une manière statistique de

décrire le nombre de variations qui existent dans une

série de donnée, un groupe d’éléments ou un processus

(toute activité ou groupes d’activités qui

transforme(nt) une donnée d’entrée en donnée de sortie

en y apportant une valeur ajoutée[

22]).

Un certain nombre de Sigma est révélateur du nombre de

défauts susceptibles d’apparaitre tout au long d’un

atelier de production, d’une chaine de transaction, etc.

Par exemple, un processus de 3 Sigma a un taux de

défauts de 6,7% alors que celui du 6 Sigma a moins de 4

défauts par millions d’opportunités[

23].

Le niveau de Sigma à l’échelle six est une indication

d’une meilleure performance de l’entreprise, une réponse

aux espérances croissantes des clients et à la plus

grande complexité des produits et des processus.

Le Six Sigma, dérivé du Plan Do Check Act de la roue de

Deming, est une méthode de gestion de projet et

d’amélioration de la qualité qui repose sur une approche

de définition et de résolution du problème en utilisant

des données quantifiables.

Développée par l’entreprise Motorola en 1980 puis repris

par General Electric, il permet d’améliorer la

satisfaction de la clientèle en réduisant la variabilité

des processus au sein d’une organisation. Le principe

repose sur la thèse selon laquelle un processus n’est

maitrisé que lorsqu’il est « sous contrôle

statistiques».

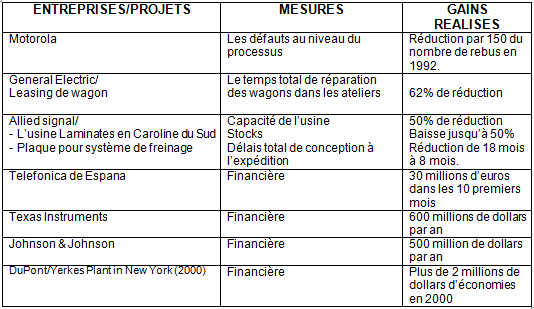

Certaines entreprises utilisent le Six Sigma pour de

nombreuses raisons dont quelques unes sont élaborées

dans la figure suivante.

- Le Six Sigma : une méthodologie qui se

focalise sur le client

Le principe de base sur lequel repose la méthodologie du

Six Sigma, est l’identification des besoins du client en

vue de les satisfaire. Pour ce faire, une enquête de

satisfaction que constitue la voie du client est

organisée pour discerner les attentes de la clientèle de

l’entreprise.

- Une méthodologie testée avec succès par de

grandes entreprises pionnières en la matière

Le Six Sigma a été initié par l’entreprise Motorola dans

les années 1980 puis testé par de nombreuses autres

entreprises telles que General Electric, Allied signal,

Texas Instruments, etc pour répondre simultanément à la

problématique de la satisfaction du client et de la

compétitivité de l’organisation.

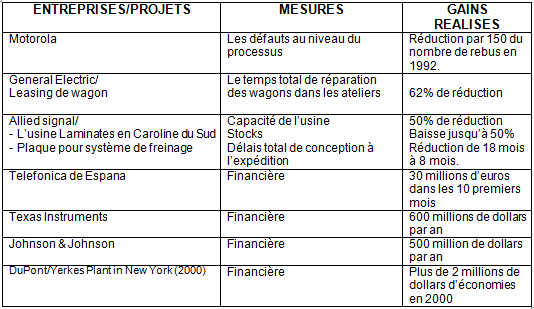

Les nombreux bénéfices réalisés il y a quelques années

par les entreprises qui ont essayé cette méthode sont

résumés dans le tableau ci-dessous et expliquent

l’engagement et le dévouement de certaines structures

aujourd’hui telles que ResMed Paris à renouveler ce

principe de fonctionnement.

Figure 22: Quelques succès du Six Sigma

Figure 22: Quelques succès du Six Sigma[

24]

- Le Six Sigma permet d’obtenir des améliorations

dans le temps

Le Six Sigma s’inscrit dans une démarche d’amélioration

continue car elle permet de mettre en place des actions

de contrôle visant à garantir un progrès sur le long

terme. C’est la principale caractéristique qui la

différencie des autres méthodes d’amélioration de la

performance.

- Le Six Sigma utilise des données quantitatives

et statistiques pour réduire la variation du

processus

L’amélioration d’un processus est possible grâce à la

mise en place de mesures, qui, une fois analysées,

permettront d’identifier les sources de progrès. Le Six

Sigma facilite cette analyse car il se base sur

l’utilisation des données chiffrées pour quantifier

toute amélioration. De plus, la règle de base du Six

Sigma, c’est que toute source de variation peut être :

- Identifiée

- Quantifiée

- Eliminée ou contrôlée[

25]

- Le Six Sigma : une méthodologie qui utilise une

boite à outils de la qualité[26]

Le Six Sigma fait usage de nombreux outils de la qualité

tels que la cartographie des processus, l’AMDEC, le

diagramme de cause à effet, le diagramme de Pareto, etc,

pour parvenir à des résultats concrets et précis.

Le Six Sigma, outre les nombreux avantages qu’il

possède, est aussi critiqué sur certains points

notamment sur le fait que la méthode nécessite

l’utilisation systématique de données chiffrées pour

améliorer la performance d’un processus. Or, il se

pourrait que certains projets aient abouti sans avoir

recours à des informations quantifiables.

LE DMAIC

La méthodologie du Six Sigma est structurée selon cinq

étapes qui portent l’acronyme anglo-saxon DMAIC (Define,

Measure, Analyse, Improve, Control) qui signifie en

français Définir, Mesurer, Analyser, Améliorer, et

Contrôler. Le DMAIC constitue une feuille de route pour

la résolution des problèmes qui affectent la qualité et

la productivité de l’entreprise.

Chaque étape de l’acronyme est expliquée dans les

paragraphes suivants :

Phase de Définition (Define)

La première phase de la méthodologie Six Sigma consiste

à définir la problématique du projet. Pour y parvenir,

il faudrait d’abord reconnaitre en amont qu’il existe un

problème qui nécessite d’être clarifié. L’objectif de

cette étape préliminaire qui se déroule avant la phase

de définition, est de mettre en lumière les zones

d’ombres ou sources potentielles de l’insatisfaction de

la clientèle.

Une fois l’étape de la reconnaissance effectuée, il faut

définir le problème qui se pose en identifiant les

besoins du client. De nombreux moyens existent pour

détecter les attentes du client. Au nombre de ceux-ci

figurent, les enquêtes clients, les remontées

d’informations du personnel en contact avec la

clientèle, la baisse de la vente de certains produits de

l’entité, etc.

- Définir le besoin du client

- Définir les données mesurables

- Définir l’objet de l’étude

- Clarifier les objectifs à atteindre

- Définir le périmètre du projet

- Etablir une stratégie de résolution du problème

- Réaliser une charte de l’équipe afin d’identifier les

différents acteurs du projet

Une cartographie des processus indiquant les

différents acteurs impliqués dans le projet

A la fin de cette étape, un planning est établi pour

délimiter les dates de début et de fin de chaque action

du projet.

Phase de Mesure (Measure)

Cette deuxième phase consiste à recueillir les données

pertinentes de la situation actuelle et mesurer les

variations qui existent dans le processus.

Cette étape permet de se poser des questions clés à

savoir :

- Quelles données existent et

lesquelles sont utiles ?

- Comment les rassembler et les

mesurer ?

Cette phase permet de définir l’outil de mesure, les

éléments clés du processus et la manière dont on va les

mesurer.

La cartographie des processus, le diagramme de cause à

effets, les cartes de contrôle, le diagramme de Pareto,

le gage R&R (répétabilité et reproductibilité).

La phase Mesure permet de discerner les variables qui

ont un impact sur le processus et qui peuvent permettre

d’expliquer le problème rencontré.

Phase d’Analyse (Analyze)

Cette phase consiste à analyser les données mesurées de

l’étape précédente afin d’identifier les causes du

problème d’un point de vue statistique.

Le but de cette phase est de déterminer et

comprendre les causes premières (principales) qui

sont à l’origine des variations observées dans le

processus.

Le diagramme d’ISHIKAWA, l’AMDEC, les 5 Pourquoi,

l’Analyse de Variance (ANOVA), les graphiques de

saisonnalité des données, l’analyse de la normalité de

la courbe.

Les tests effectués qui permettent de confirmer les

dysfonctionnements observés dans le processus.

Phase d’Amélioration (Improve)

Cette phase consiste à mettre en place les solutions

retenues (efficaces) en vue d’améliorer le processus.

Cette étape vise à élaborer, mettre en place et valider

les principales solutions retenues.

Les outils du Lean (Kanban, le 5S, etc.)

S’assurer que les actions mises en œuvre permettent

d’éradiquer les causes détectées.

Phase de Contrôle (Control)

Cette étape permet de surveiller et d’évaluer les

résultats mis en place.

Il s’agit de vérifier si les variables identifiées

précédemment dans la démarche, permettent de résoudre le

problème rencontré.

La phase de Contrôle vise à constater les améliorations

entre la situation initiale et le résultat actuel

obtenu.

3-POURQUOI UNE

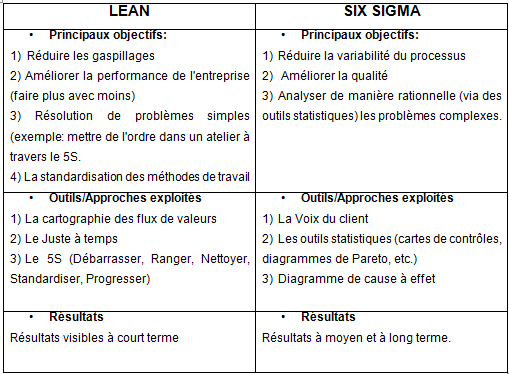

METHODOLOGIE LEAN SIX SIGMA ?

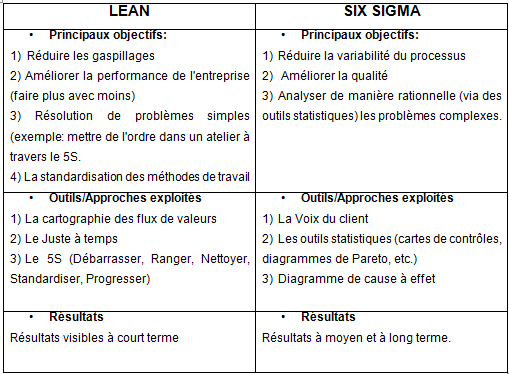

Le Lean permet de réduire les gaspillages, soit toute

activité qui n’aboutit pas à la création d’un produit ou

d’un service au client[

27].

Dans ce projet, le Lean sert à réduire les délais de

transport des machines. Le Six Sigma sert à diminuer la

variabilité d’un processus. La mise en synergie de ces

deux éléments est très bénéfique pour toute entreprise y

compris pour le SAV de ResMed Paris car certaines pertes

(temps d’attentes, par exemple) dans une chaine de

transport peuvent être source de variation d’un

processus. Le Lean et le Six Sigma sont à utiliser de

manière complémentaire si l’organisation souhaite

améliorer sa performance et renforcer son avantage

compétitif [

28]. En effet,

la satisfaction des clients à travers l’excellence

opérationnelle sont des objectifs communs à ces deux

méthodes.

De plus, le Lean Six Sigma a été choisie car c’est une

méthode structurée qui se base sur des outils qualité et

statistiques pour obtenir des résultats espérés.

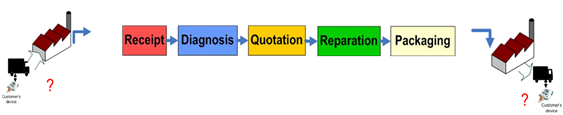

D’autres apports positifs résultants de l’articulation

du Lean et du Six Sigma sont résumés dans le tableau

suivant :

Figure 23: Approche complémentaire du Lean et

du Six Sigma

Figure 23: Approche complémentaire du Lean et

du Six Sigma[

18]

Parmi les options possibles

de méthodologies qui visent à promouvoir une amélioration

continue et une optimisation des processus au sein d’une

entreprise, on distingue une démarche optionnelle du Lean

Six Sigma (le DMADV), et d’autres types de méthodologies

qui peuvent être comparées au Lean Six Sigma.

Le Lean Six Sigma se base sur deux démarches de résolution

de problèmes :

- Le DMAIC (Define, Measure, Analyse,

Improve, Control) : Il vise à améliorer les produits et

services existants dans une entreprise à travers une

démarche méthodique de résolution de problème.

- Le DMADV (Define,

Mesure, Analyse, Design, Verify) : Il est issu du DFSS

(Design For Six Sigma), une approche de résolution de

problème, le DMADV qui signifie en français, Définir,

Mesurer, Analyser, Concevoir, et Vérifier, est utilisé

pour des projets Six Sigma d’innovation ou de conception.

Il couvre un ensemble de spectres allant de la Voix du

Client au lancement du produit ou service.

Le choix de gestion de ce projet a été porté vers le DMAIC

et non vers le DMADV car il existe déjà à ResMed, un

processus logistique et de réparation des machines qu’il

faut améliorer.

Outre cette démarche du Lean Six Sigma, d’autres

méthodologies d’amélioration de la performance en

entreprise existent également mais elles ne sont pas

complètes comparées au Lean Six Sigma. Ces méthodologies

sont résumées dans le tableau suivant :

retour sommaire

CARACTERISTIQUES

|

LEAN SIX SIGMA

|

THEORIE DES

CONTRAINTES

(TOC)

|

MANAGEMENT DE LA

QUALITE

TOTALE

(TQM)

|

Années des

toutes premières utilisations de la méthode

|

Fin des années

1980 et 1990

|

1984

|

1980

|

Eléments de

focalisation

|

-

Résolution des problèmes

- Amélioration des flux

|

Elimination

des

contraintes du système

|

Réduction

des variations, qualité des processus et produits

|

Fondements de la

méthodes

|

-

Un problème existe et peut être quantifié de

manière statistique

- Amélioration du

système (ensemble de processus si toutes

les variations sont éliminées)

|

-

Utilisation du

système existant

- Accent mis sur la rapidité et le volume

|

Large

mobilisation de tout le personnel d’une entreprise

pour satisfaire le client.

|

Avantages

|

-Optimisation

des flux

(matériels, informations)

-Elimination des

activités sans

valeurs ajoutées

- Réduction des

variations

- Implication des

ressources humaines

|

-Concentration

sur

tout mécanisme

ayant un lien avec les contraintes du

système

|

-Implication

de tous les départements de l’entreprise

-Réduction des

variations pour

améliorer la qualité

|

Inconvénients

|

Amélioration des

processus de

manière indépendante

|

Implication minimum

du personnel[29] |

Nécessite que tous

les départements de l’entreprise acceptent le

changement[30] |

Figure 24: Comparaison des méthodes d'amélioration

de la performance[

27]

Le tableau précédent

montre que le Lean Six Sigma est une méthodologie plus

récente que les autres méthodologies d’amélioration de

la performance de l’entreprise, et elle est complète

dans le sens où elle intègre les insuffisances des

méthodes précédentes. Ce qui explique le parti pris du

Lean Six Sigma pour la gestion de ce projet.

Les avantages du Lean Six Sigma par rapport aux autres

démarches qualité sont :

- Une organisation dédiée : Le Lean

Six Sigma utilise les talents de personnes compétentes

en gestion de projet et en démarche qualité. Parmi ces

ressources humaines clés, on distingue le Green Belt,

le

Black Belt et le Master Black Belt (il

possède l’expérience la plus étendue sur des projets

Lean Six Sigma).

- Une méthodologie par étapes pour

résoudre un problème qui est celle du DMAIC.

- Une culture de la mesure[

31] : Le Lean Six Sigma utilise

les outils statistiques tels que les cartes de contrôle

par exemple pour déterminer la variabilité du processus.

5-LE

PROJET DE STAGE

La conduite du projet s’est

déroulée suivant la méthodologie du Six Sigma divisée en 5

phases.

Etant donné que le projet contient deux missions

différentes et que la deuxième n’a pas encore débuté pour

des raisons de priorités des missions, une première

démarche DMAIC consacrée au premier volet du stage (partie

logistique) sera expliquée puis une deuxième démarche

DMAIC énoncera des plans d’action à la résolution de

l’autre problématique (réduction du temps de réparation

des machines).

- Démarche

DMAIC de l’analyse de la chaine logistique du SAV

PHASE DE

DEFINITION (DEFINE)

Le but de cette phase est de :

- Définir les objectifs de l’étendue du

projet

- Clarifier le processus à

améliorer

La phase de Définition (Define) est la première étape

d’une démarche DMAIC, mais pour définir le problème que

rencontre le SAV sur le plan logistique de ses machines,

il faut d’abord reconnaitre qu’il existe bien un problème.

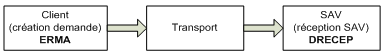

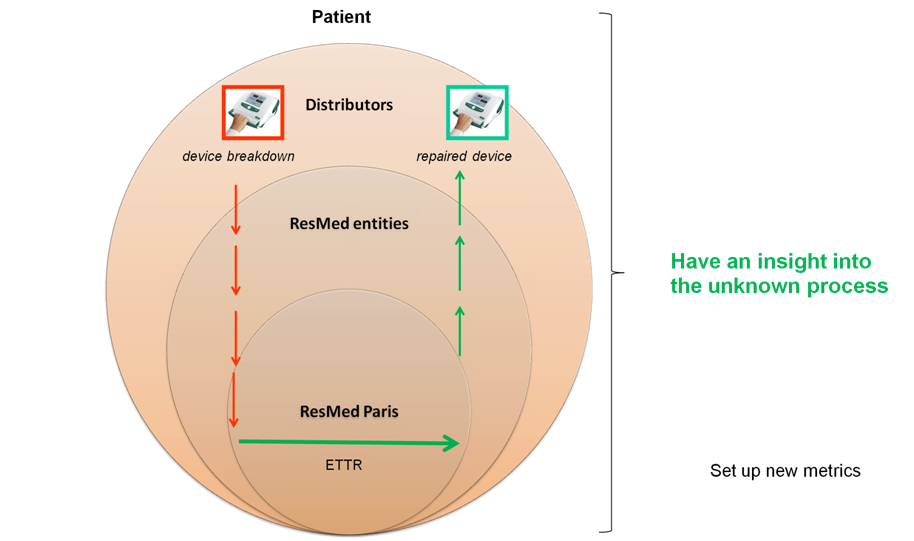

En effet, aujourd’hui, lorsque les clients du SAV (dans

notre cas, les entités ResMédiennes) souhaitent envoyer

leur machine à réparer, ils doivent se connecter au

portail de ResMed Paris et créer ce qu’on appelle un ERMA

c'est-à-dire, une demande d’attribution d’un numéro client

pour chaque machine à réparer qui sera envoyée.

Figure 25: Processus de transport des machines avant

réparation[18]

retour sommaire

Le problème c’est qu’on ignore à ce jour, ce qui se passe

entre le moment où le client crée l’ERMA pour envoyer sa

machine, et le moment où cette dernière est reçue au SAV

(DRECEP). Est-ce un intervalle de temps lié au

transporteur ou est-ce le client qui retient la machine

pendant un certain nombre de jours avant de la remettre au

transporteur? Le but de cette partie du projet est de

comprendre ce processus.

De plus, le projet a pour but de connaitre les délais de

livraison d’une machine entre le moment où elle est

réparée (FPACK), et le moment où elle est reçue par le

client (Delivery time).

Figure 26: Processus de transport des machines après

réparation[

18]

retour sommaire

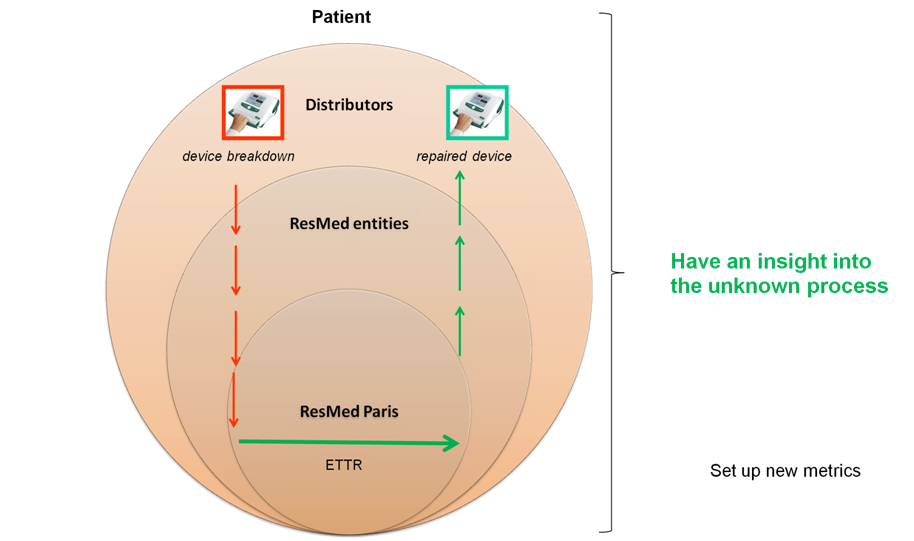

Le diagramme suivant résume

la problématique de la logistique qui se pose aujourd’hui

au SAV de ResMed Paris avant réception des machines

(circuit en rouge) et après réparation (circuit en vert).

Figure 27: Représentation du flux de transport des

machines du SAV[18]

retour sommaire

Supposons qu’une machine d’un distributeur des produits de

ResMed ne fonctionne pas (flux en rouge). Ce dernier devra

l’envoyer d’abord à une entité ResMédienne qui l’enverra

ensuite à ResMed Paris pour réparation. Une fois la

machine réparée (flux en vert), elle transite à nouveau

via une entité du groupe avant d’atteindre l’envoyeur

initial de la machine qui est en fait le réel client. La

stratégie du projet à court terme est de comprendre le

processus de transport des machines entre les entités du

Groupe et ResMed Paris. A long terme, la stratégie du

projet sera de démontrer qu’il est préférable d’un point

de vue économique et de gain de temps, que les

distributeurs clients du SAV, envoient leurs machines à

réparer directement à Paris sans transiter par une entité

tierce.

ResMed Paris n’ayant pas de contact direct avec ses

distributeurs pour le moment, ce projet traite uniquement

de l’analyse du temps de transport des machines entre

entités ResMédiennes et le SAV de ResMed Paris.

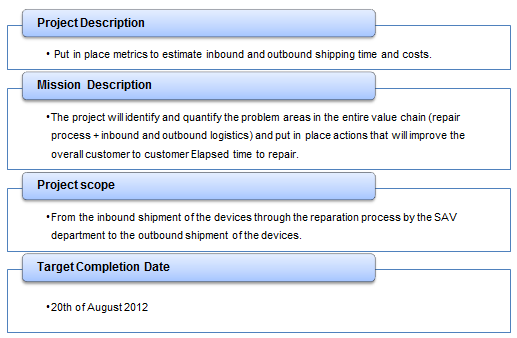

Une fois avoir reconnu qu’un problème existe, il faut le

définir. C’est dans cette optique qu’une charte projet a

été réalisée afin de délimiter le spectre du travail

Figure 28: La charte projet[18]

retour

sommaire

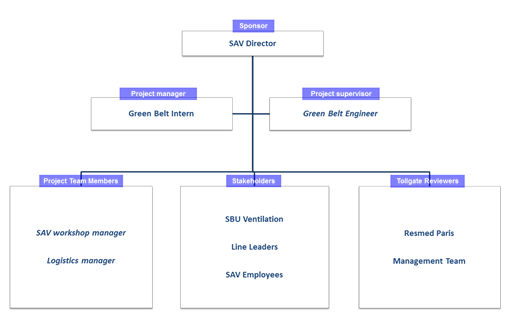

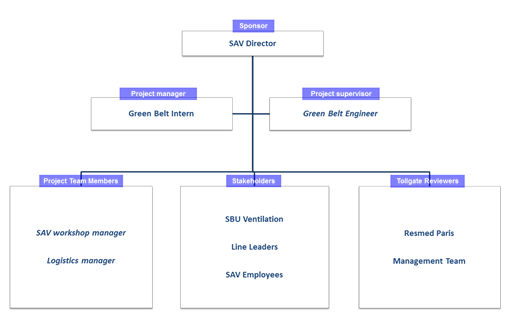

Une fois la charte projet

réalisée, une charte de l’équipe a été mise en place pour

identifier tous les acteurs impliqués dans le projet.

Figure 29: La charte de l'équipe

Figure 29: La charte de l'équipe[

18]

Suite à la charte de

l’équipe, un SIPOC (Supplier Input Process Output

Customer) a été effectué. Le but du SIPOC qui signifie en

français Fournisseurs, Entrées, Processus, Sorties,

Clients, est de décrire d’un point de vue global, le

processus qui doit être amélioré.

Le premier objectif du

projet vise à améliorer la partie encerclée du SIPOC.

Figure 30: Le SIPOC

Figure 30: Le SIPOC[

18]

retour sommaire

Ensuite, une enquête client

a été effectuée par voie électronique, afin de discerner

les attentes de ces derniers. Il convient de rappeler que

dans un projet DMAIC, on distingue deux types de clients :

- Les

clients internes à la société et qui ont un intérêt pour

le succès du projet.

- Les clients externes à l’entreprise

qui sont ceux qui achètent les produits ou services de

l’organisation.

Pour les clients externes à l’entreprise, un questionnaire

a été réalisé suivant une démarche méthodique. Tout

d’abord, il a fallu déterminer les clients auxquelles nous

souhaitons envoyer le questionnaire. Ce choix a été

effectué en tenant compte des clients qui ont au moins une

fois, ou à plusieurs reprises eu à envoyer leurs machines

à réparer au SAV. Au nombre de ces clients figurent :

- Entité

ResMed 1

- Entité ResMed 2

- Entité ResMed 3

- Entité ResMed 4

- Entité ResMed 5

Suite à cela, il a fallu dresser toute une liste de

questions susceptibles d’être posées à ces clients. Les

questions ont été regroupées par thématique en fonction de

la problématique du temps de réparation totale (temps de

réparation et temps de transport des machines) ou

uniquement le temps de transport des machines (avant

réception et après réparation).

Une échelle à 4 niveaux du style (Absolument d’accord,

d’accord, pas d’accord, Absolument pas d’accord) a été

privilégiée afin d’éviter d’obtenir des réponses médianes.

Une fois le questionnaire effectué, il a été réalisé en

utilisant « surveymonkey », un site internet dédié

uniquement à la conception et à l’analyse d’une enquête en

ligne.

Les résultats de cette

enquête sont en cours donc ne sont pas encore obtenus. En

revanche, les attentes des clients internes à l’entreprise

sont connues. Ils souhaitent réduire davantage les délais

de transport des machines.

Pour pouvoir améliorer la partie du processus de transport

des machines, il a fallu descendre l’échelle d’abstraction

et identifier les éléments clés, critiques à la qualité

(Critical to Quality) qui font partie des étapes « avant

réception » des machines au SAV, et après réparation.

retour sommaire

Les étapes clés du

transport des machines avant réparation au SAV (inbound

logisctics)

1) ERMA (date et

heure de création en ligne d’un numéro client d’envoi de

la machine à réparer)

2) Transport

3) Réception au SAV

Les étapes clés du transport des machines après réparation

(outbound logistics)

1) FPACK (Fin

Packaging ou emballage des machines)

2) Transport

3) Livraison de la

machine au client (Delivery time)

Pour rappel :

- Pour l’envoi des machines à réparer

au SAV : le client prend en charge les frais de transport

et décide du choix du transporteur.

- Pour le retour des machines réparées

au client : le SAV prend en charge les frais de transport

et décide du choix du transporteur qui est UPS.

A la fin de la phase de Définition, les résultats sont :

- Une identification claire du

processus à améliorer

- Une identification des éléments clés

à mesurer dans la phase suivante (phase mesure)

- Une description du processus actuel

de transport des machines

PHASE DE MESURE

(MEASURE)

La phase Mesure est la seconde étape du projet DMAIC.

L’objectif de cette phase est de mesurer les étapes clés

du processus à améliorer.

Les étapes clés du processus sont :

- ERMA (date et heure de création d’un

numéro client pour la machine à envoyer)

- DRECEP (date et heure du début de

réception de la machine au SAV)

- FPACK (date et heure de fin

d’emballage de la machine)

- DELIVERY TIME (date et heure de

livraison de la machine réparée au client)

Figure 31: Les éléments clés du processus à

améliorer[18]

Le SAV reçoit en moyenne 200 machines par mois tous pays

confondus, avec une proportion de machines plus

importantes en provenance de l’étranger par rapport aux

machines des clients en France. Les mesures ont été

réalisées pour les 4 premiers mois de l’année 2012, soit

sur janvier, février, mars et avril.

Pour pouvoir mesurer les intervalles de temps entre les

avancements ERMA et DRECEP, puis entre FPACK et DELIVERY

TIME, il a fallu tout d’abord :

- Extraire d’un

logiciel interne au SAV, les dates et heures de DRECEP,

ERMA et de FPACK des machines pour les 4 premiers mois de

l’année 2012, puis fusionner ce fichier avec un autre

contenant les codes postaux correspondants, c'est-à-dire,

l’origine de provenance de la machine.

- Récupérer à

partir du site du transporteur UPS, les dates et heures de

livraison de la machine envoyée au client (Delivery time).

A la fin de cette phase de la Mesure, on obtient :

- Une identification

claire des variables à analyser

- Une focalisation

précise sur la problématique du sujet

PHASE

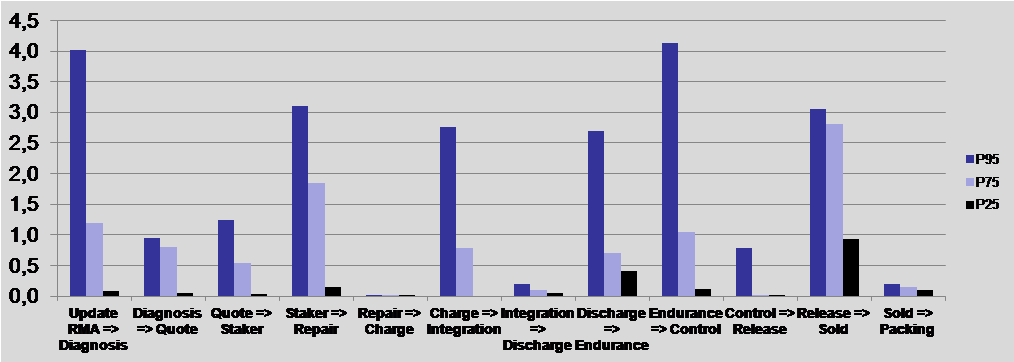

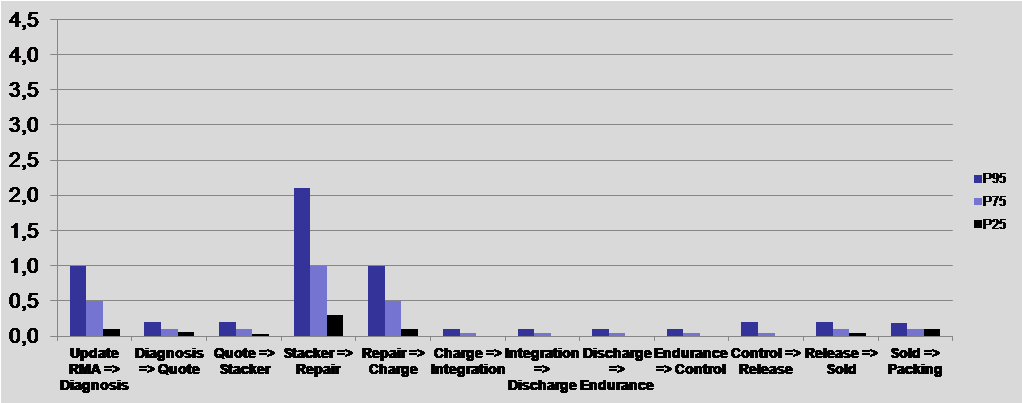

D’ANALYSE (ANALYZE)

L’objectif de la troisième phase du DMAIC (phase

d’analyse), est de déterminer puis confirmer les

causes profondes de la situation actuelle. Une fois les

informations nécessaires récupérées, il a fallu réaliser

une série de graphiques à partir d’un outil statistique

appelé Minitab.

Pour l’échantillonnage, 703 machines ont été prélevé dont

416 machines provenant des clients internationaux et 307

machines issues des clients en France. Ensuite, les

mesures ont été effectuées pour chaque code postal client

du SAV.

La démarche effectuée pour analyser les délais de

transport des machines avant réception au SAV est la même

que celle utilisée pour expliquer les délais de transport

des machines après réparation.

Dans ce mémoire, l’exemple qui sera abordé concerne

l’analyse des délais de transport des machines après

réparation au Service Après Ventes.

Délais de

transport après réparation au SAV

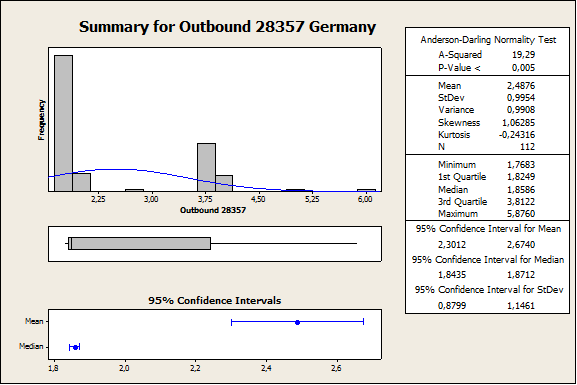

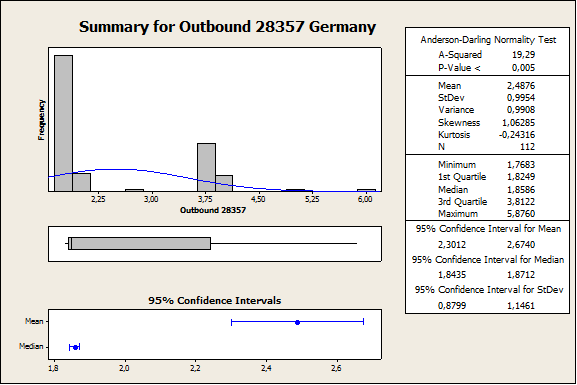

Figure 32: Résumé graphique des délais de transport

des machines après réparation[

18]

La figure ci-dessus est un résumé graphique des délais

de livraison des machines à un client donné X. La

courbe présente une distribution anormale car le

p-value est inférieur à 0,05 ; ce qui veut dire qu’il

y a des phénomènes qui affectent la non-normalité de

la courbe. Pour mieux expliquer cette situation, il a

fallu descendre l’échelle d’abstraction pour réaliser

des graphiques traduisant les délais de livraison des

machines en fonction du mois et du jour de réalisation

du FPACK. L’hypothèse ici est de vérifier si les

variations des délais observées sur la figure 32 sont

liées au transporteur ou pas.

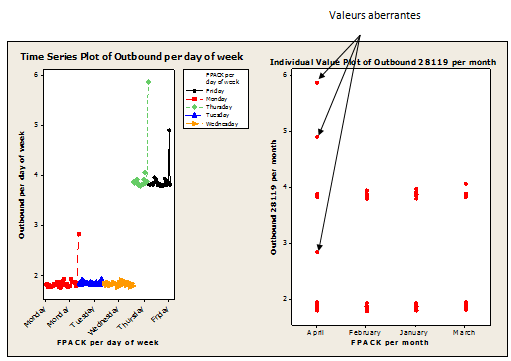

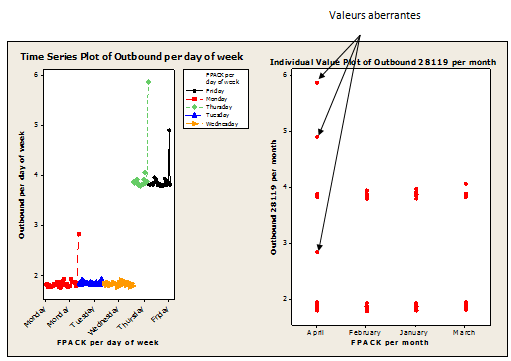

Figure 33: Graphique de la saisonnalité des

données pour le client X (outbound logistics)[

18]

Sur le graphique de gauche ci-dessus, le délai de

livraison de la machine est d’environ 5 à 6 jours

lorsqu’elle quitte le SAV le jeudi ou le vendredi. En

revanche, la machine est livrée au client sous 3 jours

maximum lorsqu’elle est finie d’être réparée et remise

au transporteur en début de semaine (lundi, mardi ou

mercredi).

Le graphique de gauche de la figure 34 montre que la

plupart des machines qui ont fini le processus de

réparation (FPACK) le lundi, mardi ou mercredi, et qui

ont été remises au transporteur, mettent moins de 2

jours à parvenir au client, à l’exception d’une valeur

extrême de 2,840 jours pour une machine envoyée le

lundi.

Le graphique de droite relatif aux valeurs

individuelles montre la dispersion des données au

cours des quatre mois étudiés. On constate sur cette

figure que les plus fortes variations de délais de

livraison des machines sont au mois d’Avril.

A partir de ces deux graphiques, on peut dire que les

valeurs aberrantes, c'est-à-dire les machines qui ont

des délais de livraison différents de 2 ou 4 jours

environ, sont des machines du mois d’avril.

Pour comprendre l’origine de cette valeur distinctive

des autres, il a été nécessaire de suivre le trajet

parcouru par la machine grâce à son numéro de suivi.

Le constat est que la machine de 3 jours environ est

restée pratiquement toute une journée dans l’un des

centres du transporteur avant d’être mis en mouvement

le lendemain. Ce qui explique la journée de plus

qu’elle a par rapport aux autres machines livrées en

moins de 2 jours.

- Machine de 5,876 jours (FPACK le jeudi

5/04/2012, livraison le mardi 11/04/2012)

La machine n’a pas eu de mouvement de transport un

dimanche de Pâques, un lundi et un mardi de Pâques en

cours de route

- Machine de 4,899 jours (FPACK le vendredi

06/04/2012, livraison le mardi 11/04/2012)

La machine n’a pas été transportée le dimanche 08 avril

2012 et le lundi de Pâques 09 avril 2012.

- Machine de 2,840 jours (FPACK le lundi

30/04/2012, livraison le jeudi 03/05/2012)

La machine perdra quasiment une journée entre le moment où

elle arrive dans un centre du transporteur au cours du

trajet, et le moment où elle quitte ce centre.

Les résultats des analyses montrent que l’ensemble des

machines affectées par cette situation traversent au moins

un weekend de deux jours durant le transport. Les délais

de quatre jours observés sur la figure 33 s’expliquent par

le fait que la machine n’a pas subi des mouvements de

transport un dimanche au cours du weekend.

L’hypothèse émise au début de cette phase était de

vérifier si les variations des délais de transport

observées sont liées au transporteur ou à d’autres

phénomènes.

A la fin de cette phase d’analyse, le résultat obtenu est

une hypothèse vérifiée et confirmée.

PHASE D’AMELIORATION (IMPROVE)

L’objectif de cette phase est de mettre en place des

solutions pouvant remédier aux causes fondamentales

détectées dans la phase précédente.

Cette phase du projet n’a pas encore débutée, mais des

pistes d’actions envisagées sont :

Pour des délais de

transport avant réception au SAV :

- Echanger avec les entités

ResMédiennes clientes du SAV pour voir dans quelles

mesures celles-ci pourraient accepter d’utiliser un

transporteur fiable qui a un processus maitrisé des délais

de transport, et un

système de traçabilité des machines.

Pour les délais de

transport après réparation

- Rencontrer le Responsable logistique

à ResMed Paris, ancien Responsable du SAV, afin de voir

dans quelle mesure le processus actuel de transport des

machines du SAV pourront être amélioré.

- Envisager une livraison des machines

aux clients le weekend par exemple et des délais de

transport des machines incluant le weekend.

PHASE DE CONTROLE (CONTROL)

L’objectif de cette phase est de vérifier et maintenir

les solutions mises en place pour qu’elles demeurent

satisfaisantes.

Les pistes d’actions pour cette phase sont :

- Vérifier si les délais de transport

des machines après renégociation avec le transporteur sont

plus courts et maitrisés par rapport à la situation

actuelle.

Démarche DMAIC

pour la réduction du temps de réparation des machines

Ce deuxième volet du stage

n’ayant pas encore eu lieu, une démarche DMAIC complète ne

peut pas être établie.

Cependant, quelques pistes d’actions ont été élaborées.

La réduction du temps de réparation des machines de 7 à 5

jours, suppose l’identification et l’élimination des temps

d’attente entre chaque étape du processus de réparation.

Aujourd’hui le constat qui est fait, est qu’il n’y a pas

beaucoup de temps d’attente entre chaque processus.

L’essentiel du travail pourrait se concentrer sur

l’amélioration du « process time », c'est-à-dire, de

l’intervalle de temps entre le début d’une étape et sa

fin.

Il s’agira entre autres :

1) D’établir une cartographie des

processus de la chaine de réparation actuelle

2) D’identifier le temps moyen de

réparation de chaque gamme de produits concernées par le

projet, c'est-à-dire Elisée, Eole, et VS.

3) D’identifier le nombre de machines

ayant eu un temps de réparation supérieure à la moyenne.

4) De calculer le Takt time de

l’ensemble du processus de réparation c'est-à-dire, le

rythme auquel chaque unité de machine doit sortir de

l’ensemble du processus. La valeur obtenue sera comparée

au temps de réparation

totale actuelle pour chaque machine. Le but de ce calcul

est de déterminer mathématiquement le temps qu’il faut

pour que chaque machine soit réparée puis faire une

comparaison avec la

situation actuelle.

5) D’identifier et analyser toutes les

causes à l’origine des délais de réparation plus long que

les délais actuels. Cette analyse se fera essentiellement

en identifiant de plus près, les machines qui ont pris

plus de temps à être

réparée par rapport à la moyenne répertoriée.

6) De mettre en place les solutions

trouvées pour réduire les causes à l’origine des délais de

réparation des machines plus long que la moyenne.

7) De vérifier si les améliorations

mises en place permettent de garantir des délais de

réparation des machines inférieur ou égal à 5 jours.

CHAPITRE

III : LES RESULTATS ESCOMPTES ET RETOURS

D’EXPERIENCE PERSONNELLE

1- LES RESULTATS

ESCOMPTES

- Pour la 1ère mission du stage

L’objectif escompté de la première partie du stage,

c'est-à-dire l’analyse de la chaine logistique du Service

Après Ventes, est de connaitre les délais moyens de

transports des machines en provenance et à destination de

chaque client du SAV. Par la suite, une négociation

contractuelle pourra être faite avec le transporteur

actuel du Service Après Ventes pour améliorer les délais

de transport des machines à destination des clients.

Etant donné que ce sont les clients eux-mêmes qui

choisissent le transporteur qui véhiculera leurs machines

au SAV pour réparation, les résultats des études

effectuées pourront être portés à leur connaissance pour

qu’ils décident de maintenir ou non leur transporteur

actuel.

- Pour la 2ème mission du stage

Le résultat escompté pour la deuxième mission du stage

consiste à livrer 95% des machines réparées en 5 jours.

2- RETOURS D’EXPERIENCE

PERSONNELLE

Le projet de stage réalisé a été un réel apprentissage à

la méthodologie de gestion de projets DMAIC. Au départ,

quelques difficultés ont été rencontrées pour s’approprier

le fonctionnement du processus de réparation des machines

mais avec le temps, cette situation a pu très vite être

surmontée.

Ce stage a été une réelle valeur ajoutée dans la

construction d’un plan de carrière professionnelle

articulé autour de l’amélioration des processus. De

nombreux éléments ont été acquis tant sur le plan

opérationnel en matière de gestion d’un projet qualité de

A à Z suivant la méthodologie DMAIC, que sur le plan

humain par la communication avec différentes personnes

travaillant au sein du service.

CONCLUSION

Dans un contexte global et compétitif du marché, la

satisfaction du client est un enjeu majeur pour assurer la

pérennité de l’entreprise. L’enjeu est de répondre aux

exigences du client sans générer de coûts supplémentaires.

L’organisation devrait y parvenir en optimisant ses

processus, c'est-à-dire en essayant de rendre efficace et

performante, toute activité qui transforme une donnée

d’entrée en donnée de sortie en y mettant de la valeur

ajoutée, et qui a un impact sur le fonctionnement de

l’entreprise. Pour aboutir à ce résultat, la combinaison

de deux approches méthodologiques s’imposent : le Lean

management et le Six Sigma.

Le premier est une philosophie qui permet de réduire les

gaspillages et les pertes de temps qui se situent à

l’intérieur des processus, et le second sert à réduire

toutes les variations qui pourraient influencer la

focalisation sur les exigences du client. La combinaison

de ces deux éléments permet à l’entreprise d’améliorer sa

performance opérationnelle aux bénéfices de la

compétitivité et des clients finaux.

Pour pouvoir mieux exploiter le Lean Management et le Six

Sigma, il convient d’utiliser une démarche qualité appelée

le DMAIC (Définir, Mesurer, Analyser, Améliorer et

Contrôler). Cette approche de résolution de problème est

adéquate en entreprise car elle structurée, méthodique, et

se base sur des outils qualité et statistiques pour

obtenir des résultats adaptés aux besoins de la société.

Les perspectives de ce projet sont doubles : d’une part,

améliorer le processus de transport actuel des machines,

de manière à inclure les weekends pour les jours de

livraison et de transport des machines, d’autre part, une

fois la réduction du temps de réparation des machines

ramenée à 5 jours, des efforts supplémentaires pourront

être effectués pour continuer à réduire davantage ce

délai.

ANNEXES

Annexe 1

: Les avantages du Lean management

Annexe

2: Rétroplanning

BIBLIOGRAPHIE

1. Lexique définitions normalisées

(ISO 9000), Extraits du document AFNOR, octobre 2005,

http://www.e-filipe.org/modules/qualite/glossaire.pdf,

consulté le 12 mai 2012.

2. NF EN ISO 9001 Novembre 2008.

«Système de management de la qualité-Exigences».

3. Institut National du sommeil et

de la vigilance, «Sommeil et diabète»,

http://www.institut-sommeil-vigilance.org/documents/Actu-Carnet-Sommeil-Diabete.pdf,

consulté le 8 mai 2012.

4. Site internet, rapport annuel

2009 du groupe ResMed,

http://media.corporateir.net/media_files/IROL/70/70291/ResMed%202009%20AR/ResMed%202009%20Annual%20Report.PDF,

consulté le 31 mai

2012.

5. Enquête INSV-MGEN 2012 « Sommeil

et performance au quotidien », Institut National du

Sommeil et de la Vigilance ;

www.institut-sommeil-vigilance.org, consulté le 07 avril

2012.

6. Document interne, Présentation

réunion du personnel, ResMed Paris, 6 avril 2012.

7. Site internet du groupe,

http://www.resmed.com, consulté le 7 avril 2012.

8. Document interne, Manuel Qualité

ResMed, portail intranet « Objective.resmedglobal.com »,

page 6, consulté le 19 avril 2012.

9. Code de la santé publique,

www.legifrance.gouv.fr, consulté le 8 mai 2012.

10. Présentation Réglementation et

Normes, Application aux dispositifs médicaux, Février

2011, portail intranet « Objective.resmedglobal.com

», consulté le 15 mai 2012.

11. Directive 93/42/CEE du conseil

du 14 juin 1993 relative aux dispositifs médicaux,

http://www.lne.fr/publications/directives/93-42.pdf,

consulté le 8 mai 2012.

12. Site internet de ResMed,

communiqué de presse,

http://investor.resmed.com/phoenix.zhtml?c=70291&p=irol-newsArticle&ID=1688112&highlight,

consulté le 31 mai 2012.

13. Site internet

http://www.marketsandmarkets.com/Market-Reports/sleep-apnea-devices-market-719.html,

consulté le 31 mai 2012.

14. Document interne, Organigramme

du Service Après Ventes, référence document 020, version

18, page 12.

15. Document interne, Samuel

REMBLIERE, Présentation réunion mensuelle, Février 2012.

16. Charbel BOU KHEIR,

Amélioration de la Qualité et de la production du Service

Après Ventes, et réduction de temps de réparation des

machines, projet de fin d’étude de Master Management de la

Qualité,

2009-2010, Université de Technologie de Compiègne, http:

www.utc.fr/master-qualite/, rubrique « Travaux », numéro

160.

17. Charbel BOU-KHEIR,

Présentation PowerPoint interne Phase de Définition du

projet «Amélioration de la Qualité et de la production du

Service Après Ventes, et réduction de temps de réparation

des machines», 11 mars 2010, « Objective.resmedglobal.com

», consulté le 17 mai 2012.

18. ADECHIAN Gisèle, Analyse et

amélioration de la chaîne logistique du Service Après

Ventes, projet de fin d’études de Master Management de la

Qualité (2011-2012), Université de Technologie de

Compiègne,

https://www.utc.fr/master-qualite, puis "Travaux"

"Qualité-Management", référence numéro 210.

19. Global study report, Synovate

Medtech, «Ease of doing Business», internal presentation

document, 31 mars 2011.

20. Charbel BOU-KHEIR,

présentation PowerPoint interne, phase d’Amélioration du

projet «Amélioration de la Qualité et de la production du

Service Après Ventes, et réduction de temps de réparation

des machines», ResMed Paris, 2009

21. Thomas L. JACKSIN, JONES KR.

« Implementing a lean management system», Portland:

Productivity Press, 1996, 162p, 3-4p.

22. H. James HARRINGTON, «Business

process improvement: the breakthrough strategy for total

quality, productivity, and competitiveness», United States

of America, Mc Graw-Hill, 1991, page 9,

ISBN-10:0-07-026768-5.

23. Craig GYGI, Neil DECARLO,

Bruce WILLIAMS, «Six sigma for dummies», Indiana, Wiley

publishing, 2005, 23p, ISBN: 0-7645-6798-5.

24. Praveen Gupta (2004),

«The Six Sigma Performance Handbook: A Statistical Guide

to Optimizing Results», McGraw-Hill Professional, 2004,

519p, ISBN 0-07-143764-9.

25. Six sigma Academy

International LLC, «Role of Design for Six Sigma in Total

Product Development»,2006, 5p.

26. «Maitrise statistique du

processus, Plan de déploiement»,

http://www.leanflowconsulting.fr/DraftMSP10A_F.pdf,

consulté le 31 mai 2012.

27. «How to compare Six Sigma,

Lean and the Theory of Constraints»,

http://www.lean.org/Admin/KM%5Cdocuments/76dc2bfb-33cd-4ef2-bcc8-792c5b4ef6a6-ASQStoryonQualitySigmaAndLean.pdf,

consulté le 31 mai 2012.

28. ALUKAL G, MANOS A. «Lean

Kaizen: a simplified approach to process improvements»,

ASQ Quality Press, 2006. 174p, ISBN-13: 978-0-87389-689-4.

29. DAVE NAVE, «How to compare Six

Sigma, Lean and Theory of Constraints», www.asq.org,

consulté le 01er mai 2012.

30. GOPAL K. KANJI, «Total Quality

Management», UK, Chapman & Hall, First Edition, 1995,

619p, ISBN: 0 412 643 80 4.

31. Nicolas VOLCK, «Déployer et

exploiter le Lean Six Sigma», Editions d’Organisations,

2009, 19p, ISBN : 978-2-212-54334-6.

retour sommaire

sous format

PDF (A0)

sous format

PDF (A0) sous

format PDF

sous

format PDF