1.1. Présentation de Griset

1.1.1. Historique et activités

Griset, dont le site de production

principal se trouve à Villers Saint Paul dans l’Oise, est

une ancienne entreprise familiale créée par Antoine Griset

en 1760. La principale activité de l’entreprise est le

laminage de métaux non ferreux comme le cuivre et ses

alliages ou l’aluminium. L’entreprise compte actuellement

environ 180 salariés en France ainsi que 15 salariés en

Malaisie.

Historique de

Griset :

|

1760

|

Création par Antoine Griset d’un atelier

de fonderie dans le quartier du Marais à Paris

dont la vocation s’étendra au laminage.

|

|

1825

|

Griset lamine la plaque de platine dont

sera tiré le mètre-étalon.

|

|

Fin XIXème

|

Griset est le premier industriel à laminer

de l’aluminium.

|

|

1920

|

Inauguration du site d’Aubervilliers qui

dispose de matériel de laminage de finition et

d’un atelier de

fonderie de Cuivre et d’Aluminium.

|

|

1977

|

Inauguration du site de Villers Saint

Paul.

|

|

1992

|

Griset est certifié ISO 9002.

|

|

1997

|

Fermeture du site d’Aubervilliers.

|

|

1998

|

Le groupe allemand DIEHL rachète Griset.

|

|

2000

|

Obtention de la certification ISO 9001.

|

|

2012

|

BAVARIA Industriekapital AG devient

l'unique actionnaire et partenaire de Griset.

|

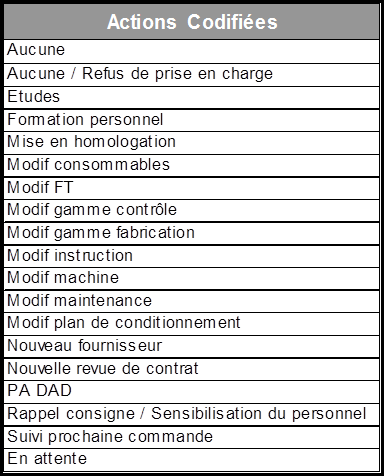

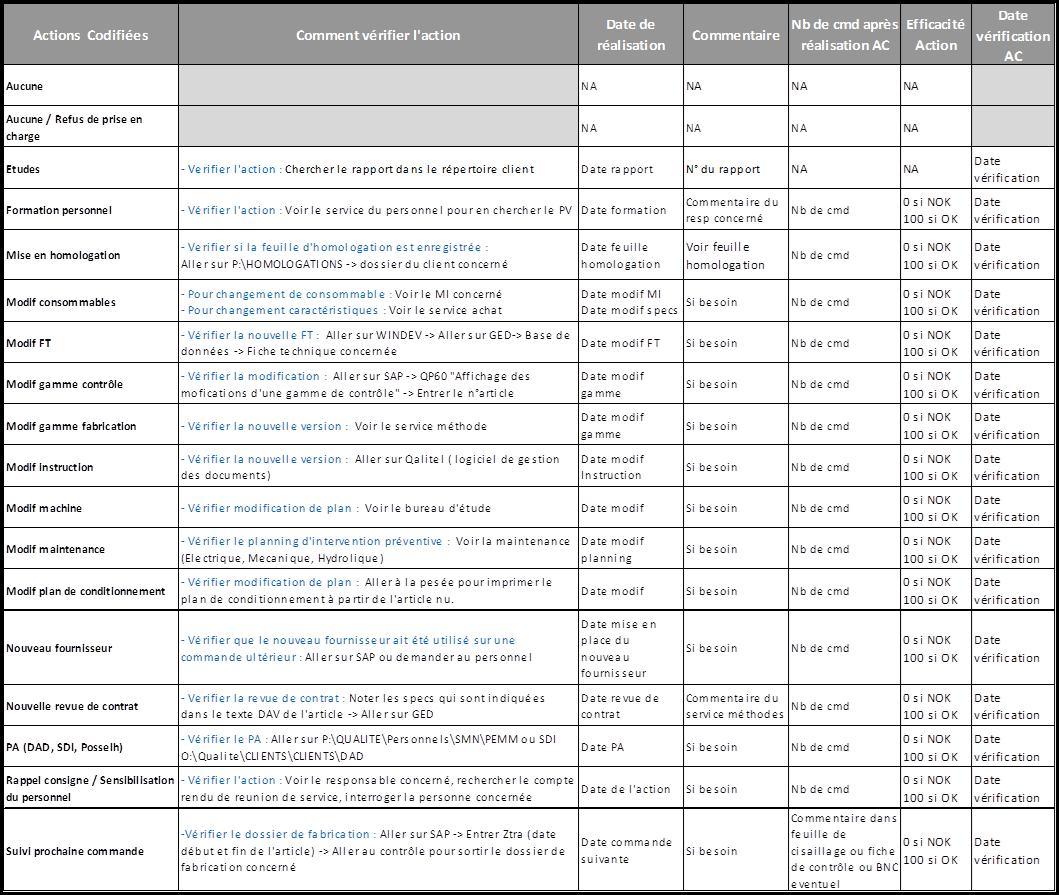

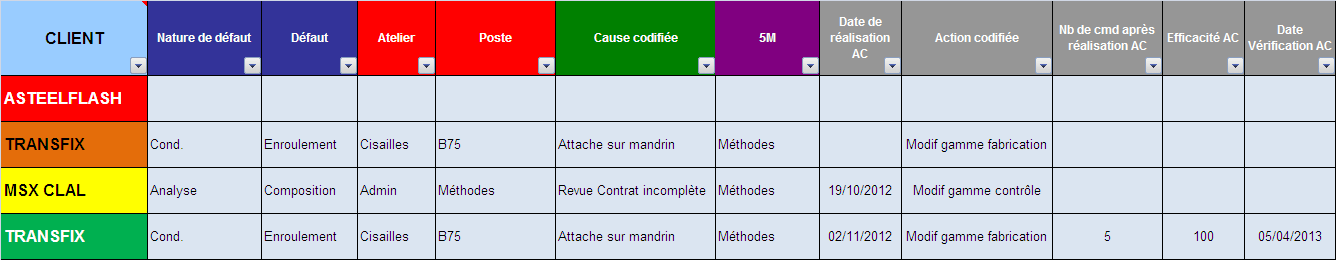

Figure

1 : Historique de Griset [1]

Figure 2 : Usine de Villers

Saint Paul [1]

Les produits et leurs champs

d’application :

Griset

produit des bandes de cuivre pur ou faiblement allié ; de

laiton, de bronze, de nickel et d’aluminium qui sont

livrées chez le client sous forme de rouleaux (voir figure

3).

L’entreprise réalise les deux tiers de

son chiffre d’affaires hors de France, dont 30 à 35% en

Asie [2].

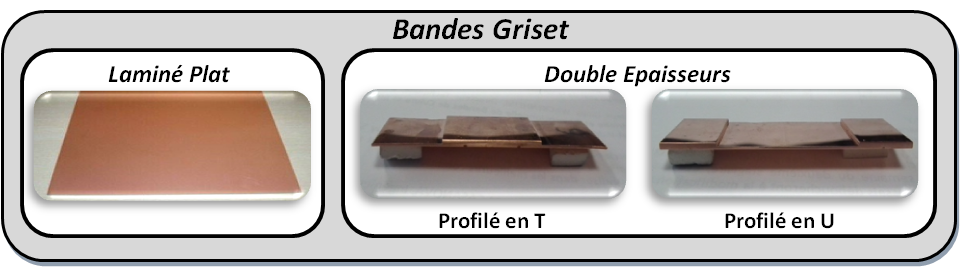

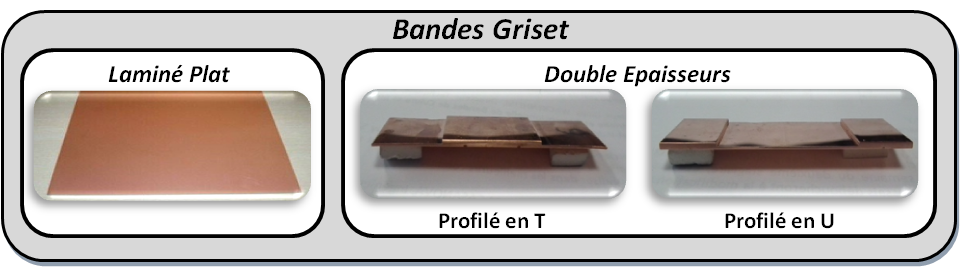

En plus des produits « laminés

plats », Griset produit également des bandes dites «

double épaisseurs » en T ou U qui sont presque

uniquement destinées au marché de l’électronique (Voir

figure 4).

Figure 3 : Diverses bobines [1]

retour sommaire

Les différents

types de profilés :

Figure 4 : Les profils Griset

[3]

Figure 4 : Les profils Griset

[3]

Les différents clients et

applications :

|

|

Produits

cuivreux classiques

|

Produits

cuivreux électroniques

|

Aluminium

|

|

Exemples

d’applications

|

Bijouterie

Culots de lampe

Bougies d’allumage

|

Circuits imprimés

Boîtes de fusibles

Electroniques automobile

|

Monnaie

Radiateurs

Blindage de câbles

|

|

Clients

|

SOPIL

AUDIO OHM

SAMUEL TAYLOR DECAYEUX LOISON

|

SDI

DAD

POSSEHL MALAYSIA

|

PRYSMIAN/NEXANS

TRIXELL

|

Figure

5 : Les différents clients et applications [3]

retour

sommaire

1.1.2.

Un procédé de fabrication qui engendre une multitude

de défauts potentiels

Procédé de fabrication :

|

Etapes

|

Description

|

Exemples

de défaut

|

|

1)

Fonderie

|

Le métal est fondu et sort en

lingot de 7 mètre de long.

|

Peeling, trous,…

|

|

2)

Laminage à chaud

|

Le

lingot, chauffé à 880°C, passe à plusieurs

reprises dans le laminoir qui va réduire son

épaisseur de 215 mm à 13 mm.

|

Arrachements, gras, collage,

marques multiples,…

|

|

3)

Laminage à froid

|

Le lingot, devenu bande, est

laminé à froid pour attendre une épaisseur de

3,8 mm.

|

Idem que 2)

|

|

4) Recuit

|

Les bandes sont placées dans un

four de recuit afin de récupérer, par un

traitement thermique, les propriétés physiques

des métaux modifiés par le laminage.

|

Oxydation, rugosité, dureté,…

|

|

5)

Cisaillage

|

Les bandes sont cisaillés afin

d’obtenir les largeurs souhaités des

spécifications clients.

|

Bavures, rayures, largeur,…

|

|

6)

Conditionnement

|

Conditionnement

des bandes sur palette.

|

Palette abimée, erreur de

conditionnement,…

|

|

Le procédé

de fabrication est terminé pour les produits

laminés plat qui, sous forme de rouleaux,

seront conditionnés et envoyés aux clients.

Les produits double épaisseurs doivent quant à

eux subir d’autres étapes de transformation.

|

|

7)

Estampage

|

La

bande est martelée par un poinçon, recuite,

brossée et laminée, ce qui va ensuite donner la

forme en T ou en U.

|

Largeur de piste centrale,

fissurations,…

|

|

8)

Détensionnement

|

La bande subie une forte

traction qui va l’allonger légèrement pour

en supprimer les tensions

|

Tensions internes, flèches,…

|

|

9)

Nettoyage

|

Les

bandes sont dégraissées, brossées, inhibées et

nettoyées afin d’éliminer les différents types

de défauts en surface et de les protéger contre

les risques d’oxydation.

|

Rayures

|

Figure 6 : Procédé de fabrication [3]

On peut

constater un nombre important d’étapes qui entrent dans le

procédé de fabrication des bandes Griset. Ces activités

créent potentiellement différents types de défauts qui,

s’ils arrivent chez le client, peuvent provoquer un

litige avec ce dernier.

1.2.

Gestion des litiges et efficacité des actions

correctives : une nécessité

1.2.1. La nécessité de réduire les

coûts liés aux litiges

Une non maîtrise des produits

non-conformes peut avoir plusieurs impacts négatifs pour

une entreprise :

Les

coûts de non qualité interne ;

Ces frais apparaissent lorsque les

produits ne satisfont pas aux exigences de la qualité

avant d'avoir quitté l'entreprise. Exemples :

- Rebuts,

- Retouches,

- Nombre d’heures de reprise,…

- Nombre d’heures d’arrêts machine ;

- Induit un retard de production et de livraison.

Les

coûts de non qualité externe :

Ces frais sont encourus lorsque les

produits ne satisfont pas aux exigences de la qualité

après avoir quitté l'entreprise. Exemples :

En

plus de l’impact financier, l’entreprise peut aussi avoir

son image dégradée auprès des clients si les défauts

deviennent nombreux et/ou récurrents. Le risque est alors

de perdre des clients importants si aucun système n’est

mis en place pour maîtriser et réduire ces non

conformités.

Il est alors nécessaire pour toutes

entreprises de maîtriser ses produits non-conformes, c’est

d’ailleurs un des points de la norme ISO 9001-2008 [4] :

« L'organisme doit assurer que le produit qui

n'est pas conforme aux exigences relatives au

produit est identifié et maitrisé de manière à

empêcher son utilisation ou fourniture non

intentionnelle.

Une procédure documentée doit être établie pour

définir les contrôles ainsi que les responsabilités

et autorités associées pour le traitement du produit

non conforme. » |

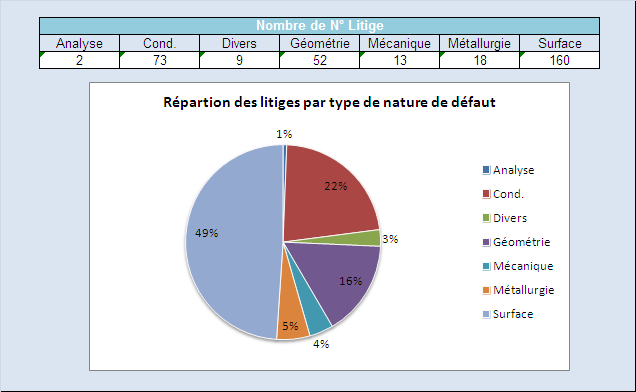

En

appliquant un système visant à traiter les litiges clients

et à analyser les causes des dysfonctionnements pour les

résoudre et éviter leur récurrence, on pourra alors

potentiellement réduire ces différents impacts. C’est l’un

des objectifs qualité de Griset qui reçoit en moyenne 200

litiges clients par an.

retour

sommaire

1.2.2.

Gestion des litiges : états des lieux

Fort de sa certification ISO 9001-2008

fraîchement reconduite en Mai 2013, Griset s’efforce de

garantir l’assurance de produits conformes aux exigences

requises par ses clients. Avec son système de

management de la qualité, Griset optimise ses processus

pour une meilleure efficience grâce au déploiement

d’outils et méthodes qualité (PDCA, 5 pourquoi,…).

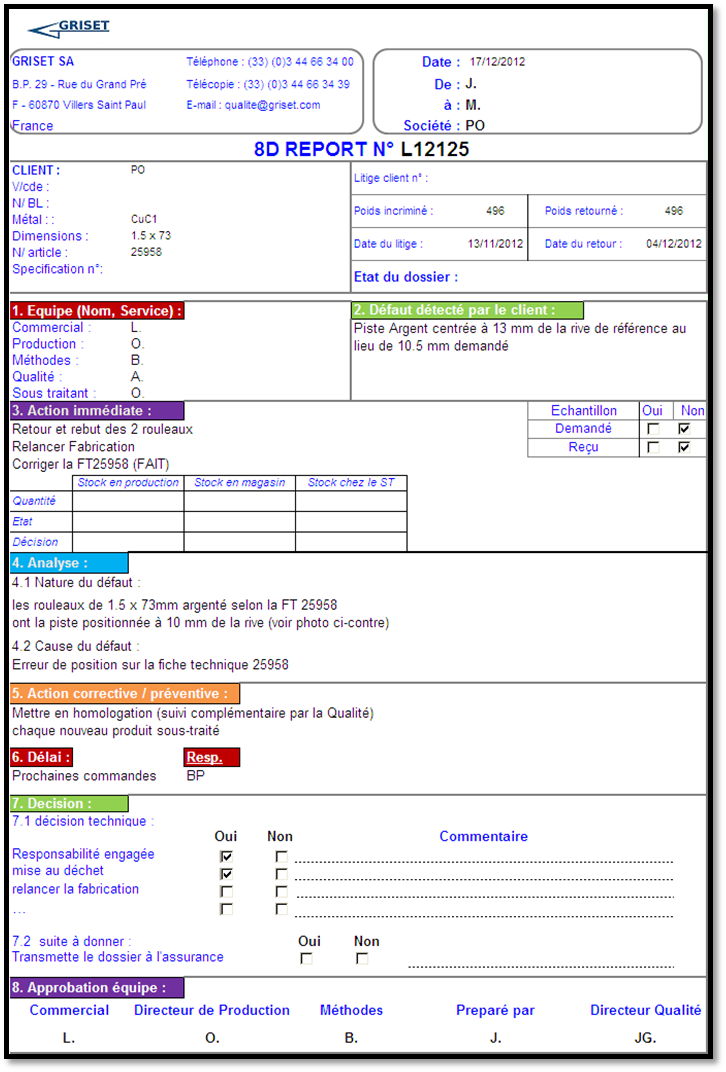

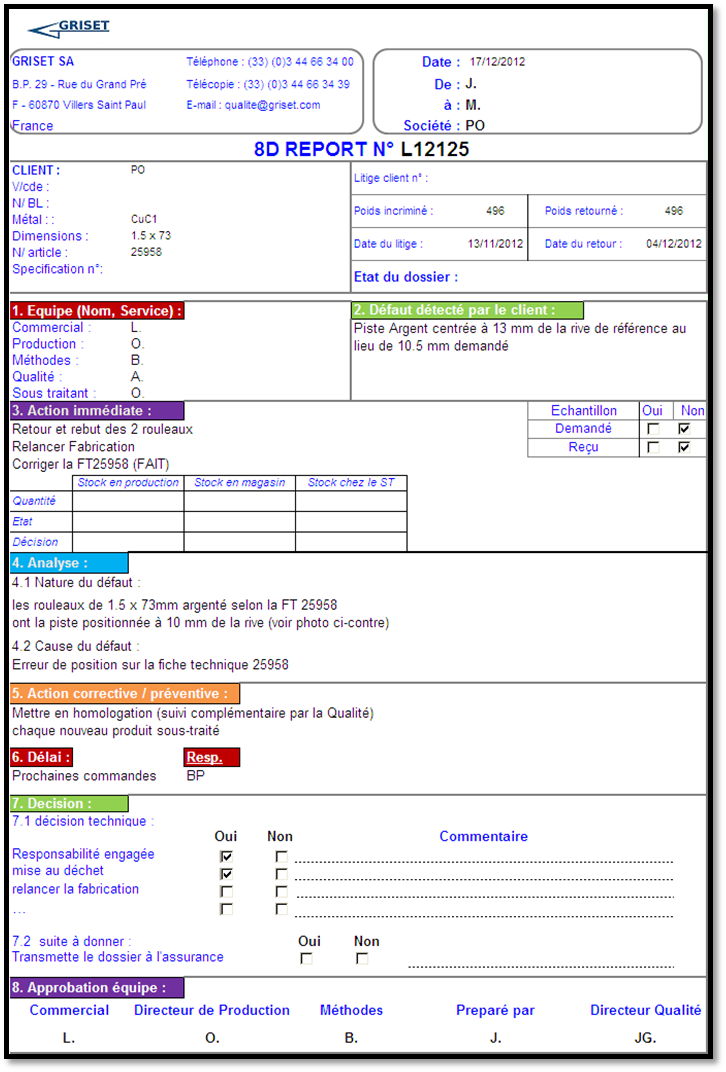

En ce qui concerne les litiges clients, l’entreprise

utilise principalement le 8D qui permet, au travers de la

réponse aux réclamations clients, d’éradiquer, dans la

mesure du possible, le problème en question. La démarche

est composée de 8 étapes essentielles (voir figure 8).

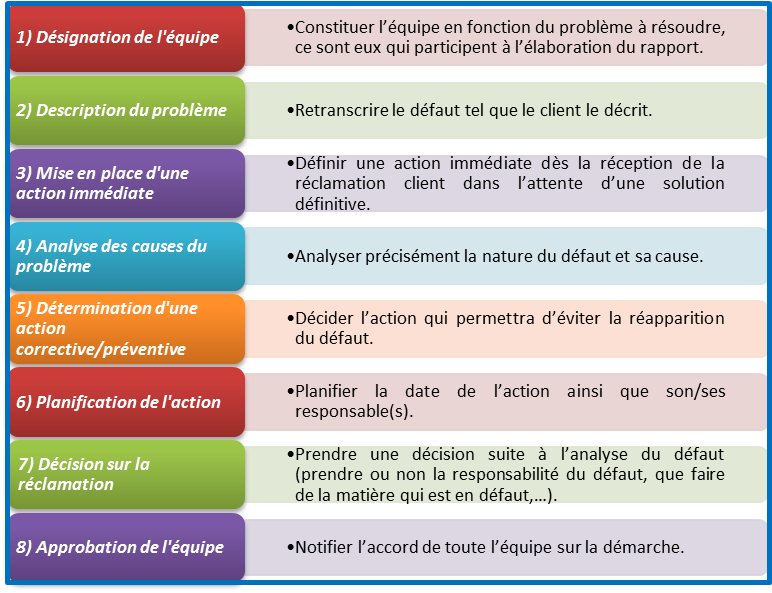

Figure 8 : Rapport 8D [3]

Figure 7 : Définitions des 8D [3]

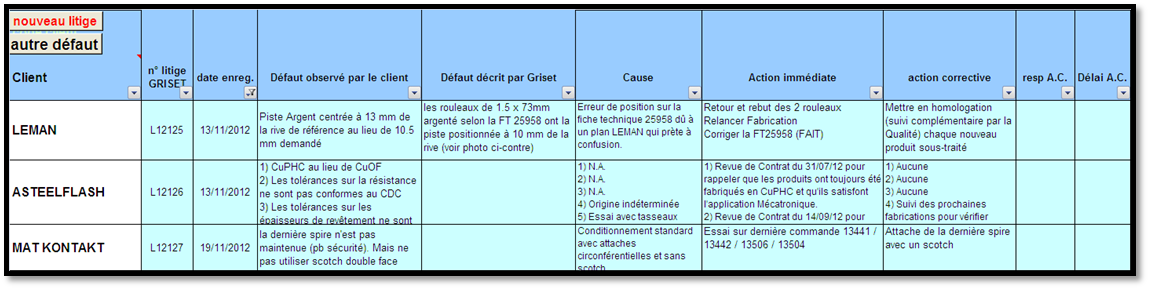

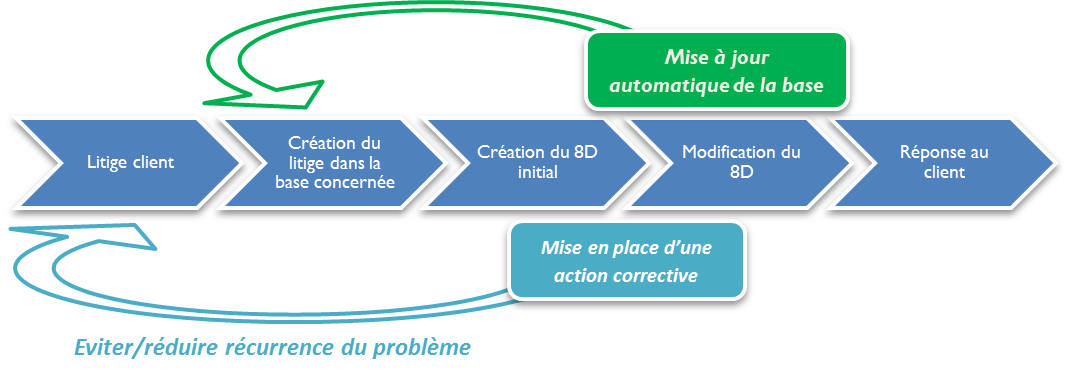

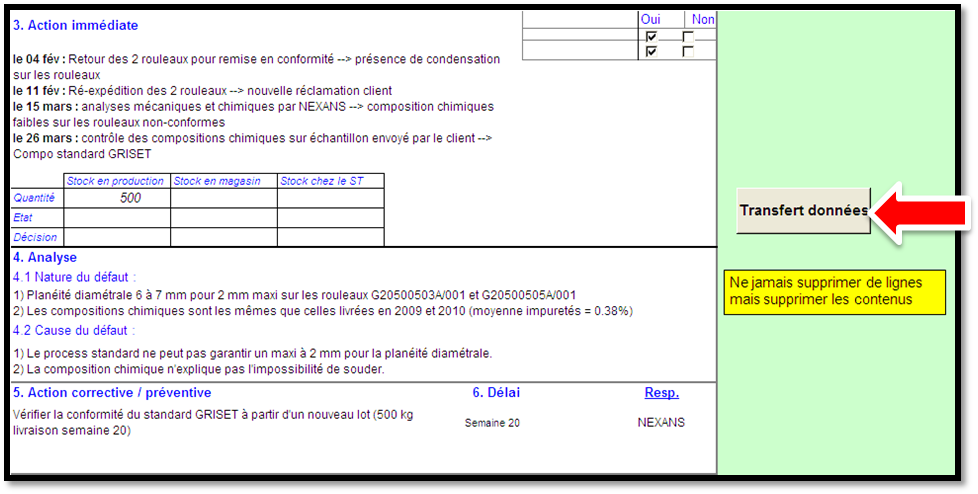

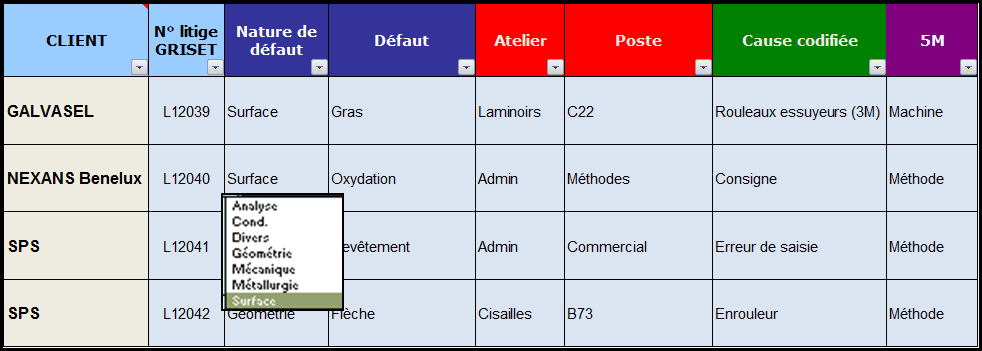

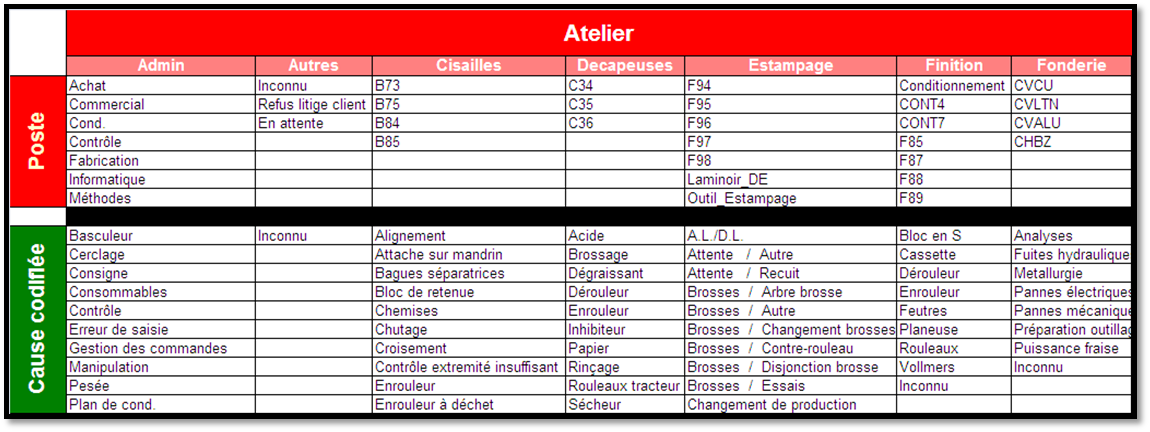

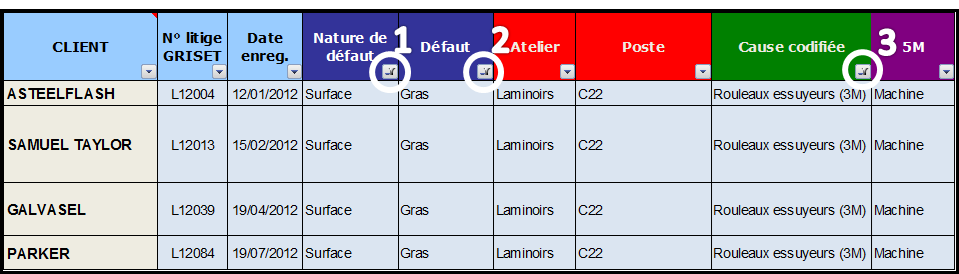

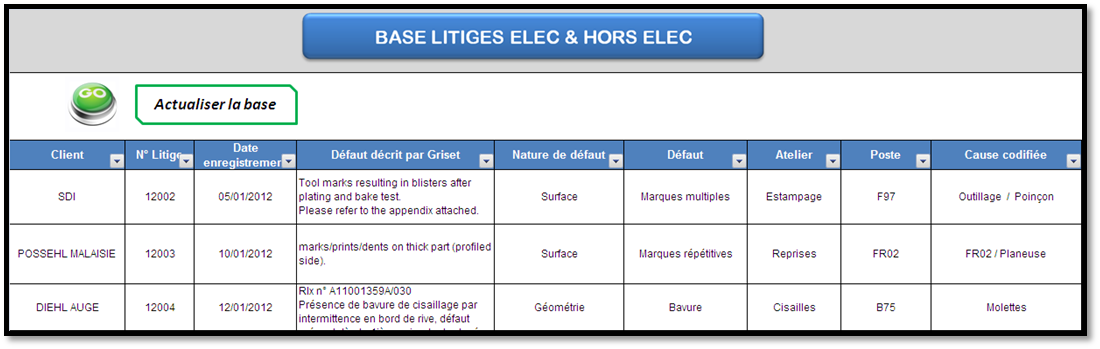

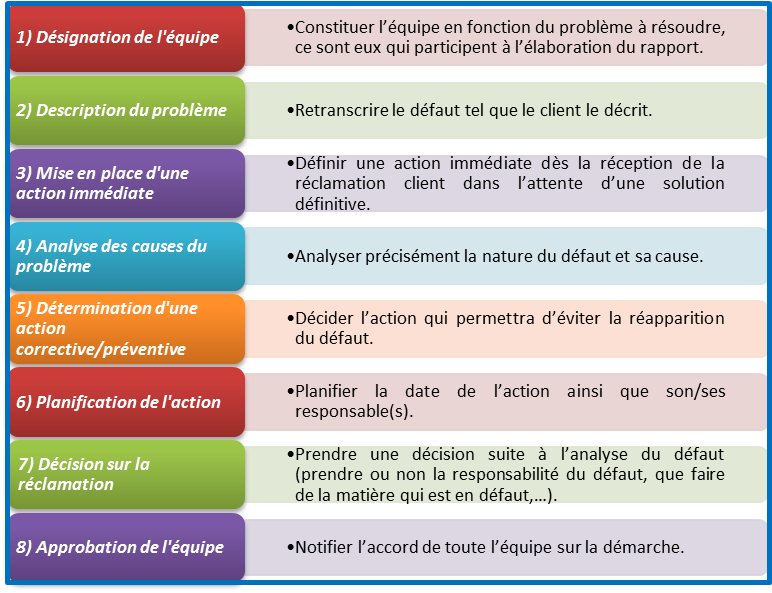

L’enregistrement

d’un litige :

A la réception d’un litige client, le

RQS inscrit les informations reçues dans l’une des deux

bases de données de litiges : une pour les produits

électroniques et une pour les hors électroniques (voir

figure 9).

Ces deux bases sont identiques dans

leur structure, elles comprennent des informations aussi

bien techniques (type de produit, référence, dimensions,…)

que commerciales (montant des avoirs, poids

rebuté,…). En créant un nouveau litige dans la base

et en y remplissant certaines colonnes, cela va créer

automatiquement un rapport 8D (Voir figure 7), reprenant

les données inscrites, qui sera envoyé dans sa « forme

finale » comme réponse au client.

Figure 9 :

Extrait de la base des litiges hors électronique [3]

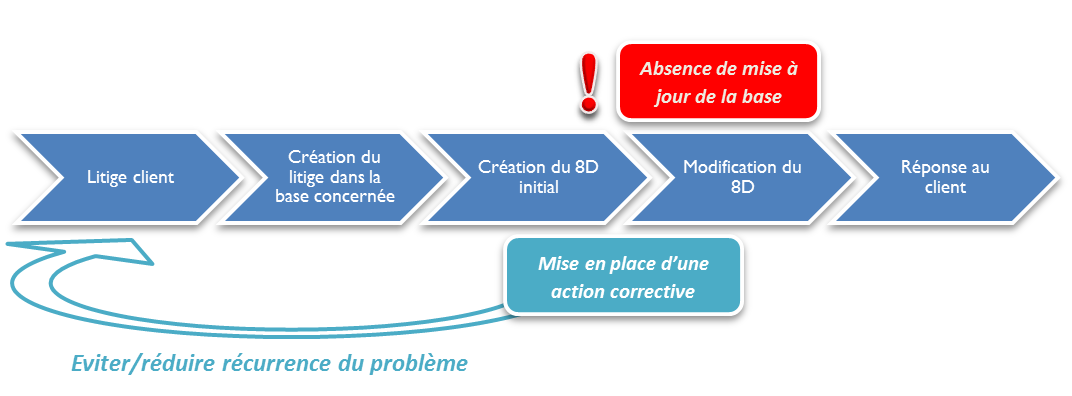

Le terme

« forme finale » est utilisé ici car il arrive quasi

systématiquement que le RQS reprenne le rapport 8D en y

ajoutant certaines informations qui manquaient ou qui

n’étaient pas assez pertinentes jusqu’alors. De ce fait

les bases de données n’étant pas toujours affectées de ces

changements elles ne sont pas mises à jours par rapport au

nouveau 8D qui est envoyé au client :

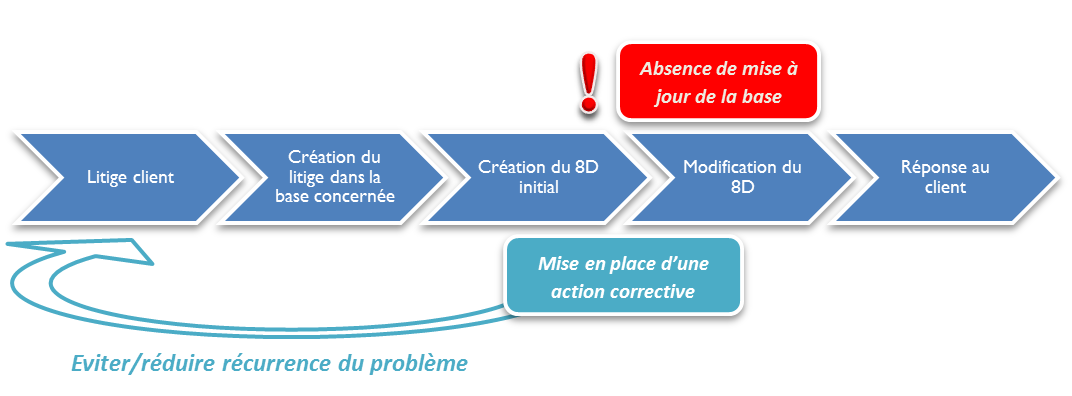

Figure

10 : Schéma du traitement d'un litige sans mise à jour

de la base [3]

Un

système perfectible :

Une récurrence des litiges malgré les actions

correctives :

La direction qualité

avait le sentiment que de nombreux litiges étaient

récurrents mais aucune étude n’avait alors été menée afin

de caractériser le problème. De ce fait, une étude interne

est menée en mars 2012 avec l’objectif de mesurer la

récurrence des litiges clients. Le résultat de cette étude

a démontré que 50% des litiges étaient récurrents. L’audit

ISO 9001 qui suivit l’étude, dégagé l’idée qu’il

fallait entreprendre une amélioration sur l’efficacité des

actions correctives décidées pour chaque litige avec pour

critère de récurrence « une même nature de défaut pour un

article donné ». Le constat de la première étude couplé

avec la remarque de l’audit a amorcé le lancement d’une

autre étude pour défricher le problème.

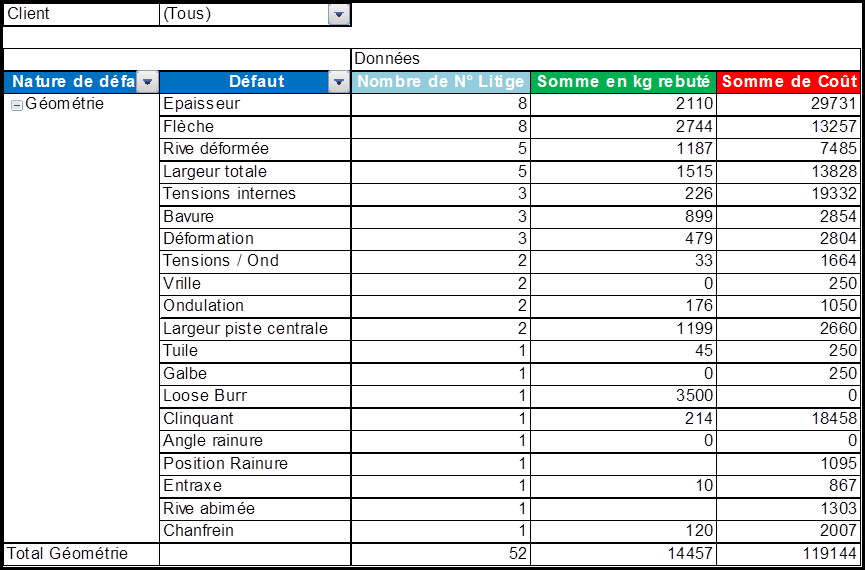

Une

difficile gestion des données :

L’étude lancée portait sur la

réalisation d’une méthode de mesure de l’efficacité des

actions correctives. Le problème soulevé étant la

difficile gestion des données : il était en effet

difficile de regrouper les informations nécessaires pour

repérer les récurrences des litiges et expliquer pourquoi

les actions correctives ne suffisaient pas à les empêcher

[5].

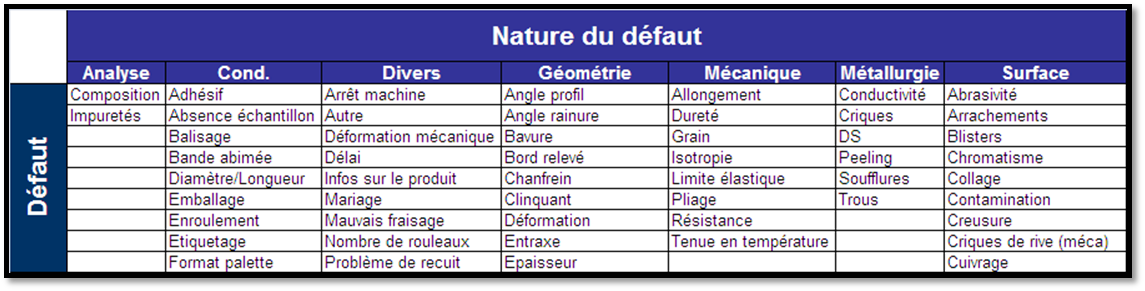

Pour résumer les récurrences, il est

nécessaire de posséder les critères suivants : le client,

le défaut et la cause. Cependant ces données sont soit

manquantes soit non structurées :

- Nombreux libellés pour un même problème,

- Certains libellés sont identiques mais avec des causes

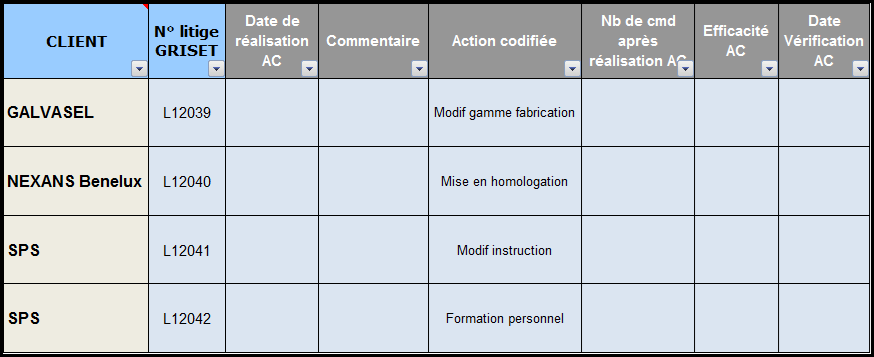

en réalité différentes (les RQS n’avaient pas l’habitude

et n’étaient pas sensibilisés à classifier ces

critères).

Pour ce qui est de résumer l’efficacité

des actions il y a également des défaillances :

- Absence des dates de réalisation des actions.

- L’action mentionnée dans le 8D parfois pas

suffisamment claire pour qu’elle soit réellement mise en

pratique sur le terrain.

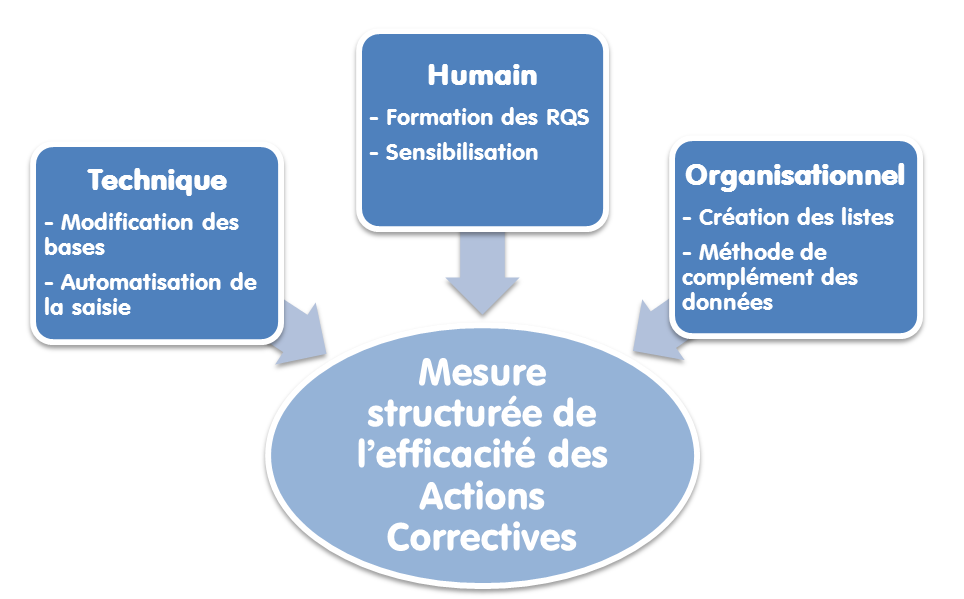

La conclusion apportée par l’étude est

qu’il était nécessaire de remanier la base de données pour

faciliter la collecte des informations et surtout leurs

traitements.

Les précédentes études

démontrent donc que la difficulté à réduire la récurrence

des litiges est due à un système de gestion des données

inadapté. Les RQS doivent composer avec deux bases

incomplètes et non structurées : le traitement dans la

base n’est pas optimal d’où le manque d’informations

nécessaires.

Il faut également souligner que la base

prévoyait une case concernant la date de réalisation de

l’action corrective mais elle n’était quasiment pas

vérifiée ou renseignée. De ce fait on ne peut pas avoir

une démarche d’amélioration continue puisque l’on

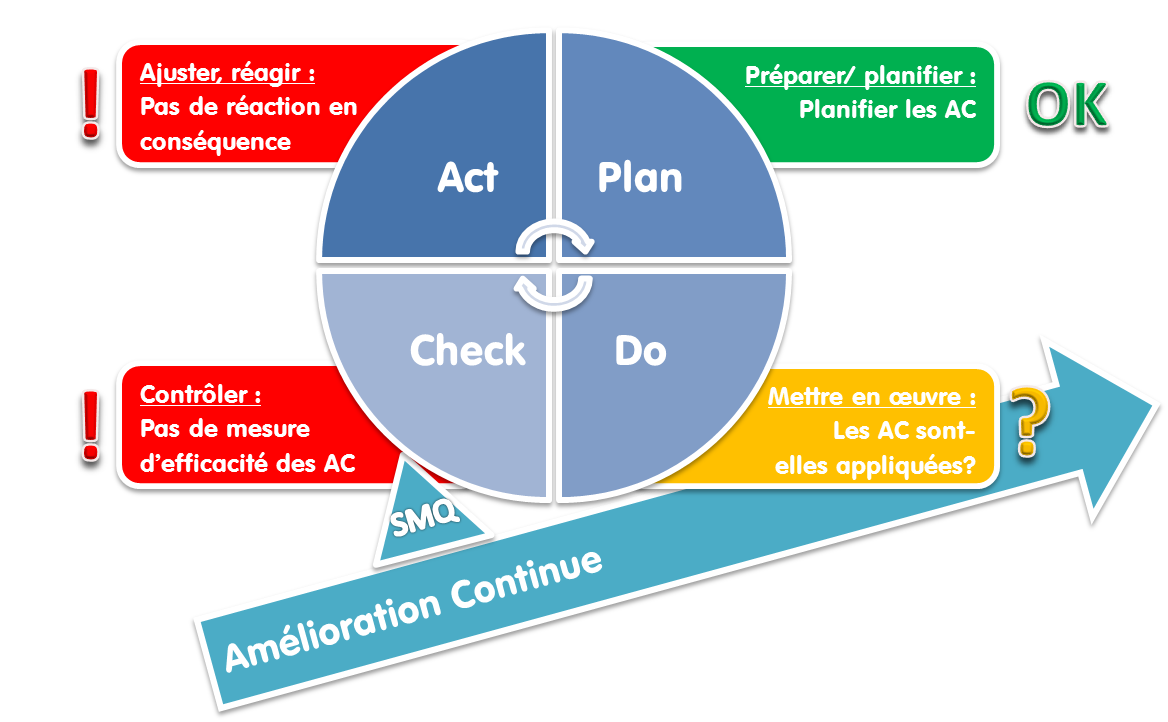

s’arrêterait au Do de la roue de Deming :

Figure 11 :

Schéma PDCA du traitement des AC chez Griset [3]

Il faut

pour cela remanier le système des bases de litiges afin

d’avoir toutes les informations nécessaires pour mesurer

plus facilement l’efficacité des actions correctives et

réagir en conséquence.

retour

sommaire

|