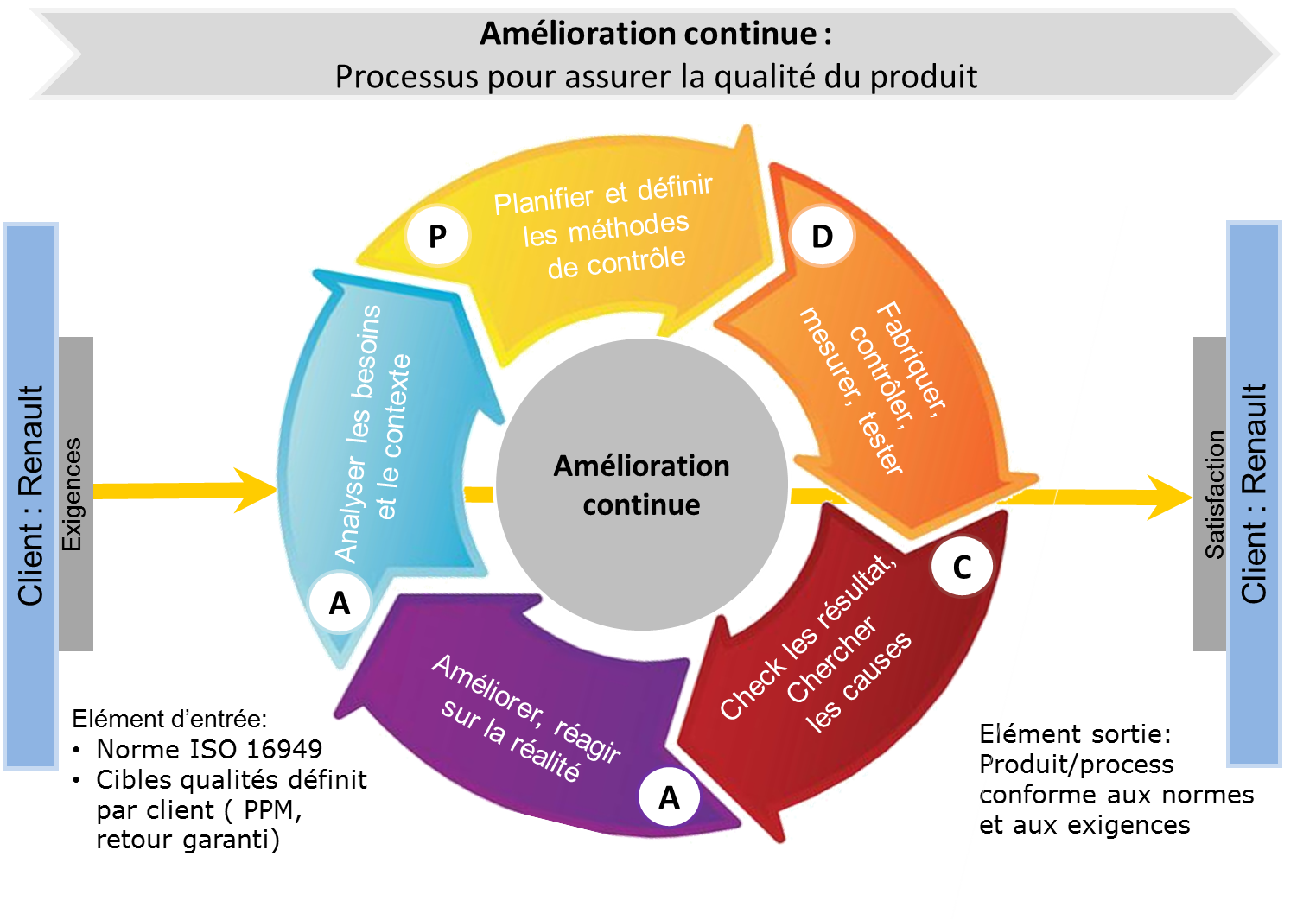

Processus pour assurer la qualité du produit

Chenhong LU

Amélioration continue : Processus pour assurer la qualité du produit, LU Chenhong

Université de Technologie de Compiègne, Master Qualité et Performance dans les Organisations (QPO)

Mémoire d'Intelligence Méthodologique du stage professionnel de fin d'études, juin 2013, www.utc.fr/master-qualite, puis "Travaux", "Qualité-Management", réf n° 258

RÉSUME

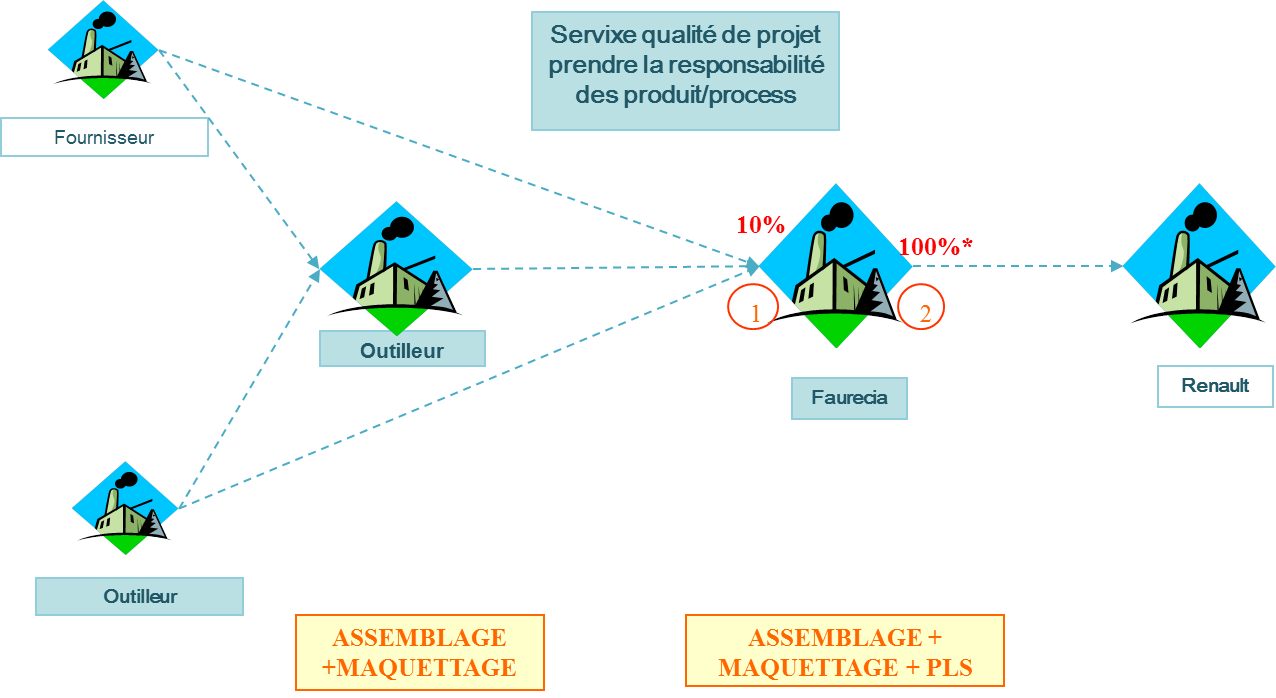

Ce rapport a pour mission de décrire la méthodologie adoptée pendant la période du stage effectué au service qualité du Projet JFC chez FAURECIA.

Ce stage a permis d’effectuer les tâches suivantes:

• Préparation documentaire

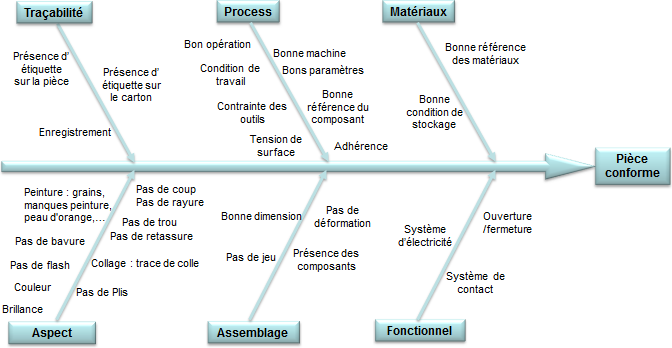

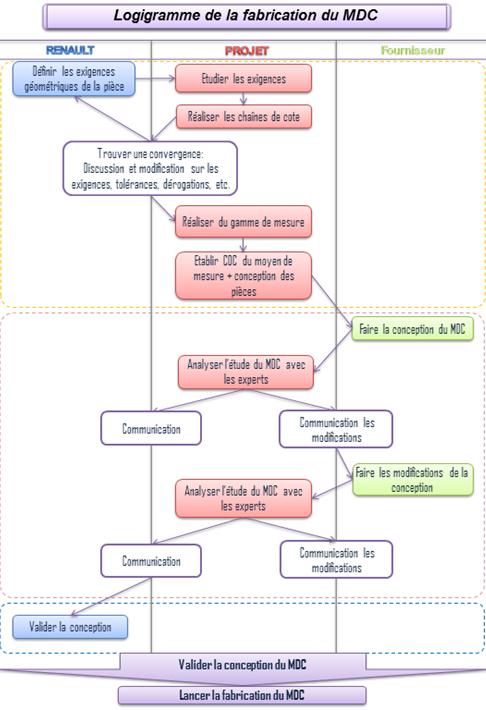

o Rédaction du synoptique de fabrication

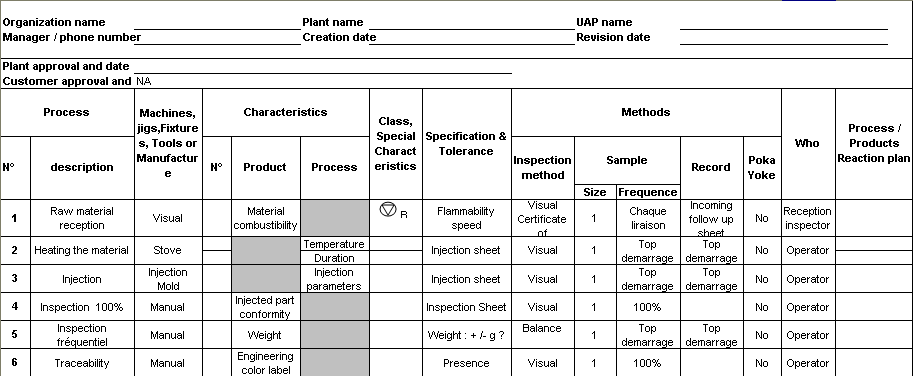

o Rédaction du plan de surveillance et validation avec le Pilot Plant

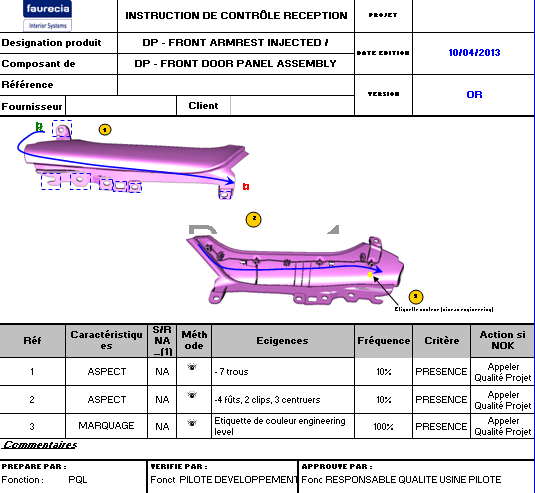

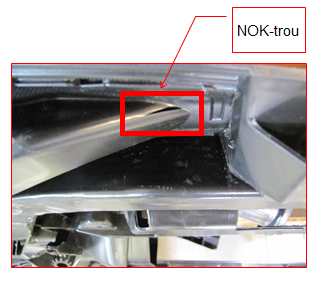

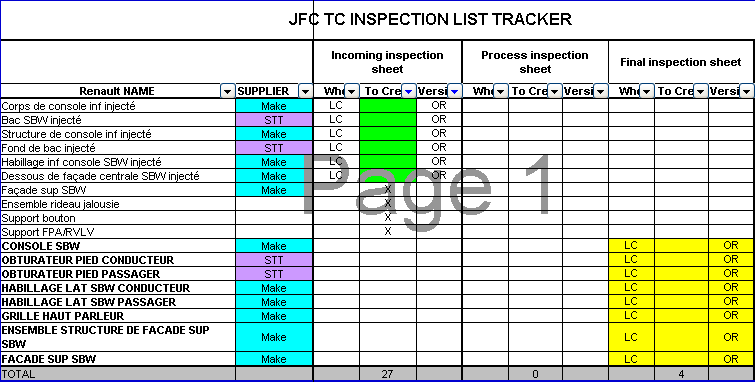

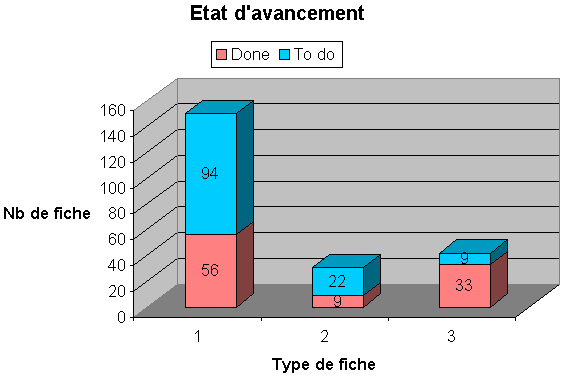

o Rédaction des fiches de contrôles réception, processus et finales

• Recherche d’un système de mesure

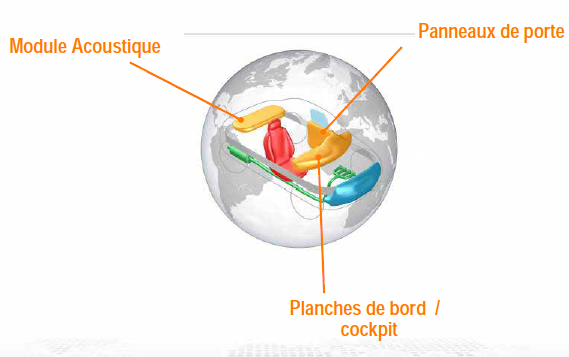

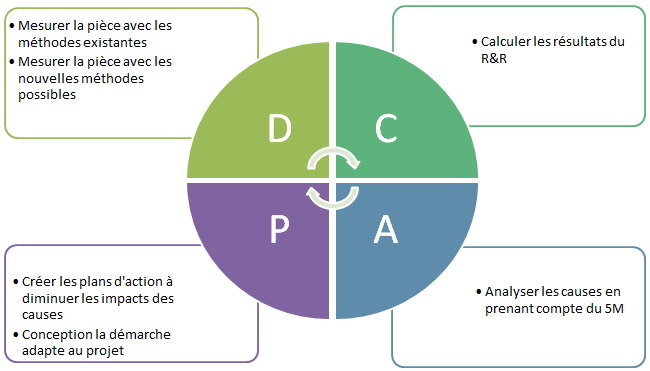

• Participation à la conception du moyen de contrôleMots clés : PDCA, ISO 16949, planche de bord, console centrale, panneau de porte, caractère clé, process de fabrication, flux de contrôle, plan de surveillance, gamme de contrôle, défauts, etc.

ABSTRACT

This report aims to describe the methodology adopted during the period of internship in the quality department of project JFC at FAURECIA.

This internship allowed to perform the following tasks:

Key words : PDCA, ISO 16949, Instrction Panel, central tunnel, door panel, key characteristics, production process, control process, control plan, inspection sheet, defect, etc.

• Preparation of documents

o Develop process flow chat

o Create control plan

o Establish incoming/process/final inspection sheet

• Study of Measurement methods

• Support in checking fixture design

摘要

本报告旨在描述在佛吉 亚新产品中心质量部门实习期间所采用的方法。

实习中完成的任务包 括:

• 编辑质量文件

o 制定零件生产流程图

o 创建质量检测计划书

o 创建接收 /生产/交付质量检测表

• 测量方法和测量工具的研究

• 参与质检模具设计检测关键词: PDCA, ISO 16949, 汽车中控台,变速箱, 车门,主要特行, 生产过程, 质检流程, 质检计划书, 质量检测表,缺陷,等等