Je tiens tout particulièrement à remercier ma maître

de stage, Corinne Laurent, manager du service process, pour

m’avoir accompagnée et encadrée durant cette période de stage. Sa

disponibilité, les conseils et l’aide apportée ont été une aide

précieuse pour réaliser les missions qui m’ont été confiées.

Je suis très reconnaissante à l’ensemble du service qualité et

plus particulièrement le process qui m’a intégré au sein de

l’équipe et qui a rendu ce stage agréable.

Je gratifie l’ensemble du personnel des unités de production qui

ont eu la patience de m’expliquer le fonctionnement et sans qui la

création des dossiers de validation n’aurait pu se faire.

Je témoigne toute mon affection à l’ensemble des stagiaires et

apprentis que j’ai côtoyé et avec lesquels j’ai pu échanger durant

toute cette période, un échange sur les différents sujets de

chacun a permis de découvrir l’entreprise dans sa globalité.

Pour n’oublier personne, je souhaite remercier l’ensemble des

personnes du site qui ont participé de près ou de loin à mon

intégration et m’ont permis de faire cette durée de stage avec

envie et enthousiasme.

Enfin, je tiens à remercier Jean Pierre Caliste (tuteur école) et

Gilbert Farges (responsable master) pour leur suivi et leur

attention à distance durant mon stage. La visite effectuée au

milieu de stage est très bénéfique et permet de continuer

sereinement le stage.

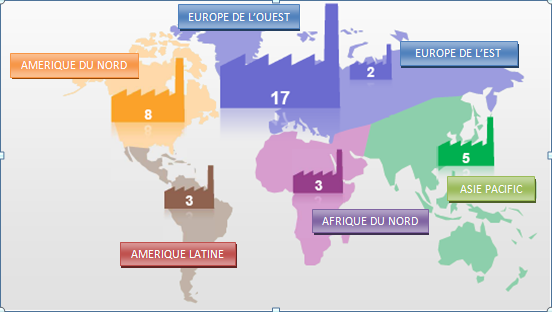

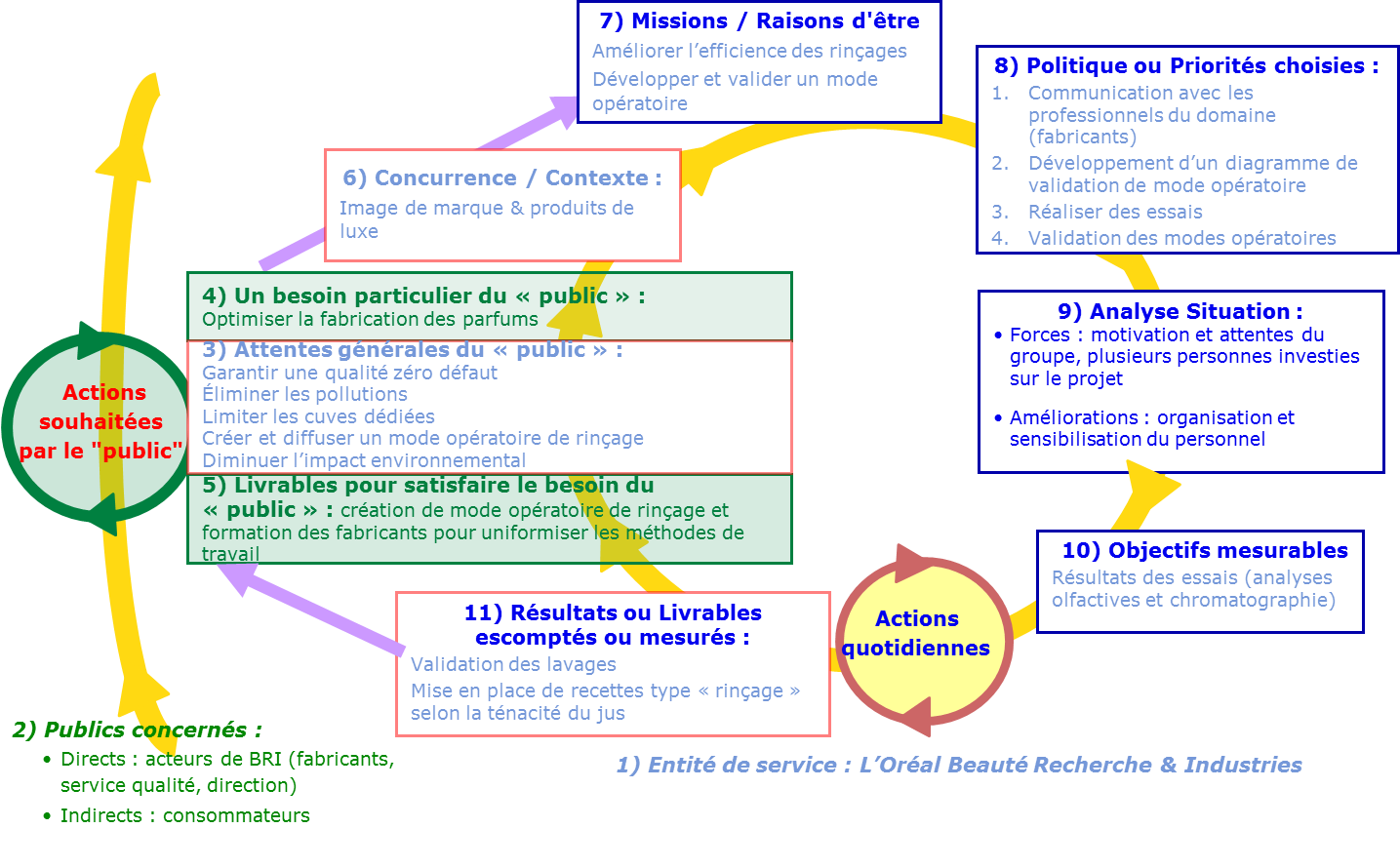

Le groupe l’Oréal est le leader mondial de la

cosmétique [1] avec 22,5 milliards d'euros de chiffres d’affaires

en 2012, en croissance de 5,5% [2]. Il représente un siècle

d’expertise cosmétique soit 27 marques internationales réparties

dans 130 Pays et 41 usines (figure 1). 5,8 milliards de produits

finis sont commercialisés chaque année grâce au travail de 72 600

collaborateurs [3]. Pour renforcer son expansion internationale,

l’Oréal effectue de nouvelles percées stratégiques sur les marchés

émergents tels que le Brésil, la Russie, le Mexique, la Chine,

l’Inde et dernièrement l’Arabie-Saoudite.

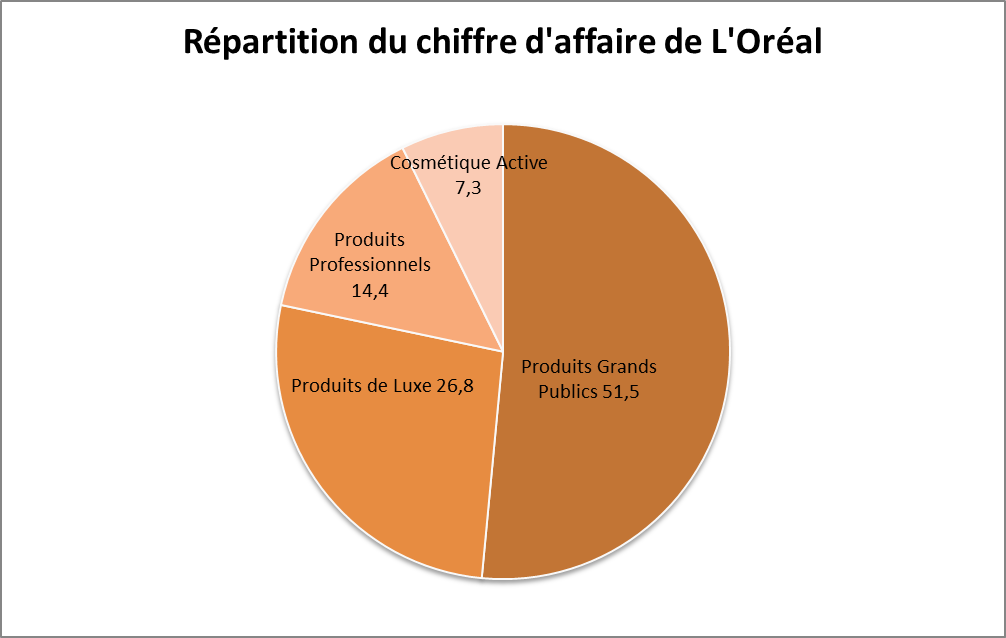

Ce groupe représente une expertise qualité dans les soins de la

peau et des cheveux, les maquillages, les colorations, les

produits d’hygiène et les parfums. Afin de séduire toujours plus

de consommateurs, le groupe développe ses produits au plus près

des exigences du marché.

En France, L’Oréal luxe se trouve fortement

représenté en Picardie, et est appelé Pôle d’Excellence via les

sites de Sicôs à Caudry, Fapagau à Gauchy et Beauté

Recherche &Industries (B.R.I.) à Lassigny dans l’Oise (figure

3) [2]. Ces trois sites assurent la production de 70% des soins,

maquillage et parfums haut de gamme vendus dans le monde par le

groupe. Ces produits incarnent l’élégance et le raffinement. Une

centrale logistique localisée à Roye regroupe l’ensemble des

produits du pôle d’excellence et assure les expéditions sur la

planète [5]. Au sein du pôle « Une réorganisation appuyée sur la

chaîne logistique contribue à la compétitivité et permet de

répondre vite à la hausse de la demande » [5].

B.R.I., usine de l’Oréal luxe, est spécialisée

dans la production de maquillages anhydres et de produits

alcooliques de luxe (figure 3). B.R.I. se développe sur 45 000 m²

de surface de production, 40 lignes de conditionnement et 25 cuves

de fabrication. Il en sort environ 3300 produits différents [2] :

vernis à ongles, parfums, vernis à lèvres, blush, poudres de

teints, fards à paupières de marques prestigieuses telles

que Yves Saint Laurent, Lancôme, Giorgio Armani, Viktor&Rolf,

Vichy, La Roche-Posay, Héléna Rubinstein et Roger&Gallet [3].

L’objectif chez B.R.I. est d’assurer un service d’excellence et un

niveau de Qualité au service du luxe [2] :

- En maîtrisant la sécurité

- En réduisant l’empreinte environnementale

- En rendant performants les outils de

production et l’organisation

- Dans le respect des femmes et des hommes de

cette entité en favorisant leur formation, leur responsabilisation

et leur développement

Les valeurs du groupe et de BRI sont basées sur six principes : la

passion, l’innovation, le goût d’entreprendre, l’ouverture

d’esprit, la quête d’excellence et la responsabilité de chacun des

collaborateurs.

L’Oréal et plus particulièrement B.R.I.

fabrique des produits de cosmétiques de luxe et s’engage à

répondre à un cahier des charges très strict basé sur le zéro

défaut.

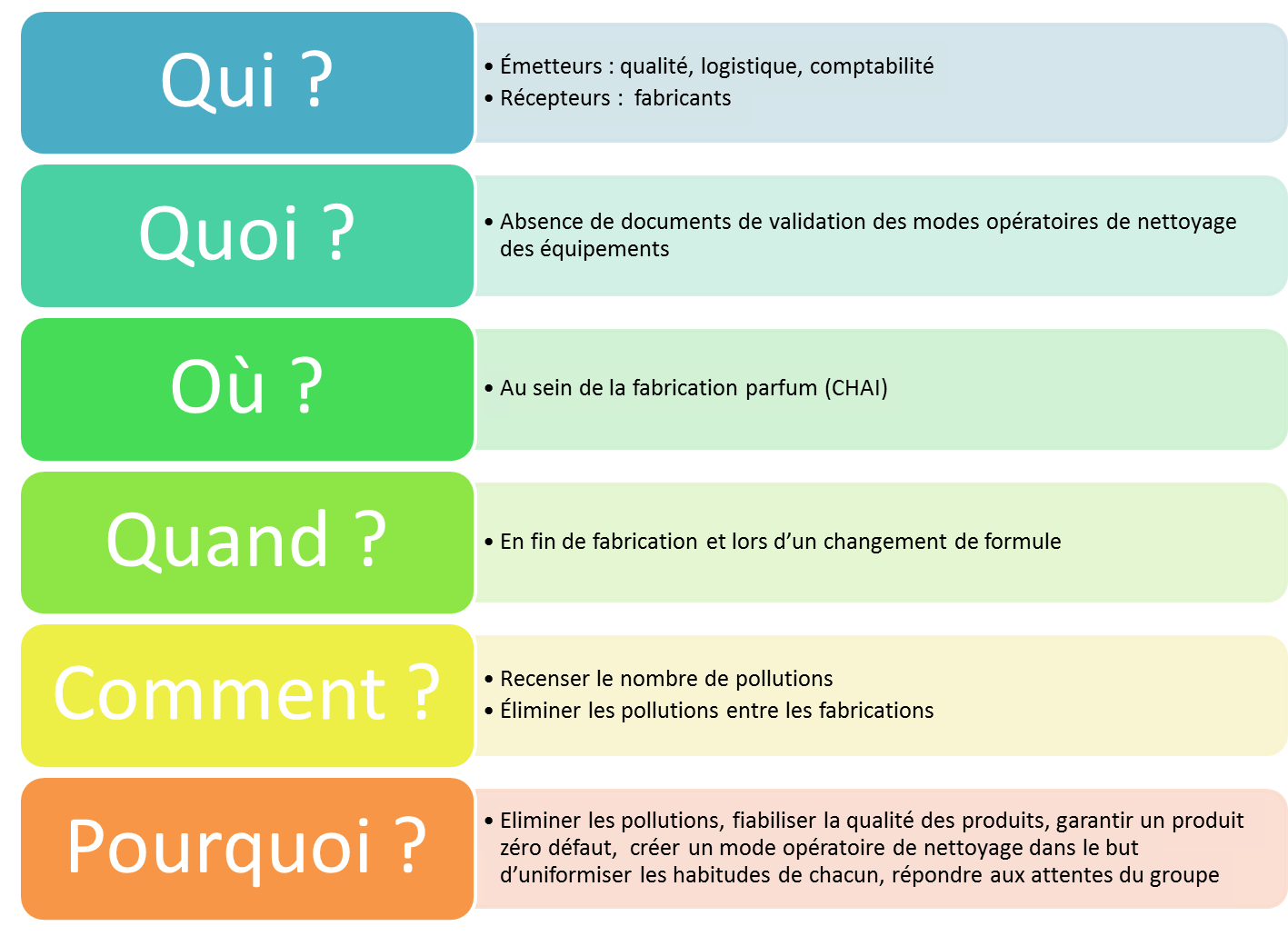

L’étude porte sur la fabrication de parfum et plus

particulièrement le nettoyage entre chaque fabrication. La

fabrication du parfum se fait au chai*, zone de fabrication aux

normes ATEX (ATmosphères EXplosives), c’est dans ces salles que

l’on trouve les différentes cuves de fabrication.

La réglementation ATEX est une directive européenne qui

demande à tous les responsables d'établissements de maîtriser les

risques relatifs à l'explosion de certaines atmosphères. Pour

cela, une évaluation du risque d'explosion dans l'entreprise est

nécessaire pour permettre d'identifier tous les lieux où peuvent

se former des atmosphères explosibles et ainsi mettre en œuvre les

moyens d'éviter les explosions [6].

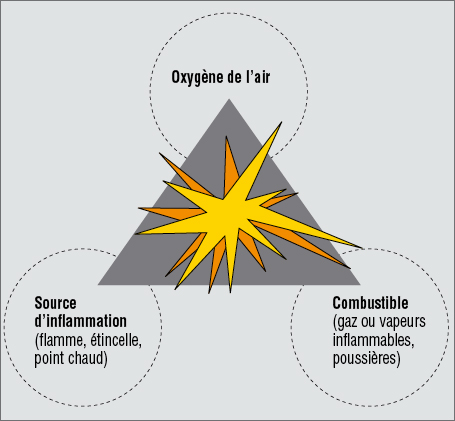

Une explosion est une réaction rapide d’oxydation ou de

décomposition entraînant une élévation de température et de

pression. Toutefois, pour qu’une explosion survienne, trois

facteurs sont nécessaires : l’oxygène de l’air, un combustible

(gaz ou vapeurs) et une source d’inflammation (ou un point

chaud) comme présenté sur la figure 4 [6].

La fabrication de parfum chez B.R.I. se fait

dans un environnement composé de 100 cuves de stockage, ce qui

représente une capacité totale de 319 000 litres, 2 unités de

glaçage/filtration.

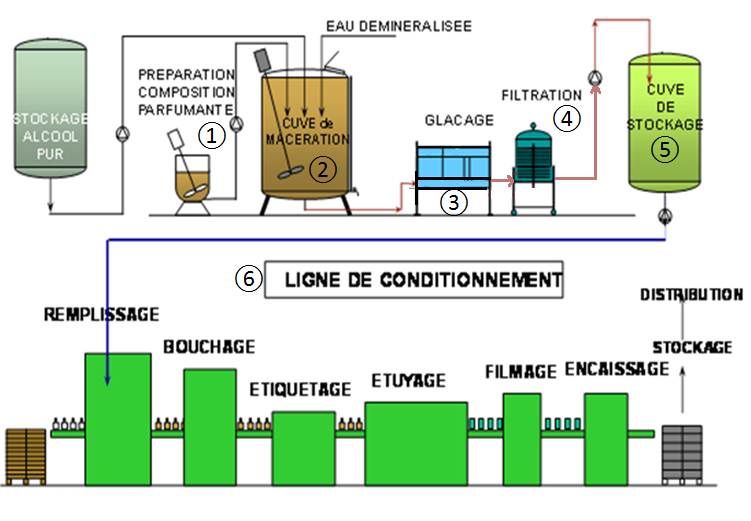

La fabrication de parfum (figure 5 [4]) débute tout d’abord

par la fabrication des HEC : Huiles Essentielles Concentrées, qui

constitue l’essence du parfum. Elle forme la préparation

composition parfumante ①. Cette dernière est incorporée dans la

cuve de macération*② et est mélangée avec l’eau et l’alcool,

matières premières principales d’un parfum pour être stockée

pendant une durée propre à chaque parfum. A la suite de cette

période de macération, le jus est glacé ③ afin de stopper le

processus de macération et pour condenser les impuretés afin de

faciliter la précipitation des substances les moins solubles qui

seront retenues par l’étape de filtration④.

La filtration s’effectue dans une cloche de filtration équipée

d’une superposition de plaques en plastiques et de filtres en

ouates (20 au total).

Enfin, le jus* est stocké dans une cuve dite cuve de

stockage⑤ dans laquelle selon les formules, l’ajout de

colorant est possible avant d’être pompé pour le conditionnement

⑥. Ce dernier s’effectue sur 8 lignes de conditionnement grâce à

112 personnes qui produisent 22 millions d’unités.

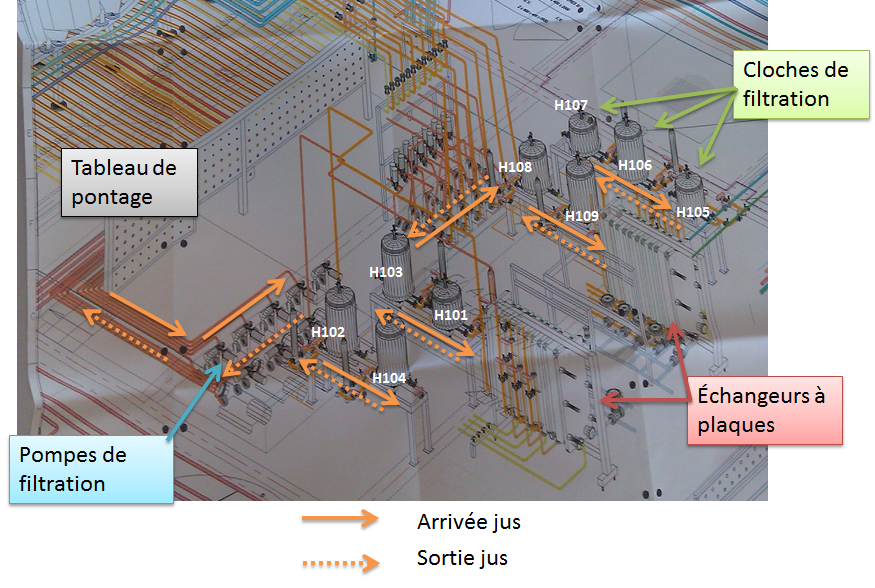

La partie glaçage/filtration se compose de

deux échangeurs à plaques : 1A et 1B. L’échangeur 1A permet de

refroidir le jus filtré dans les cloches H105, H106, H107, H108 et

H109 ; le 1B permet de refroidir celui des cloches H101, H102,

H103 et H104 (figure 9).

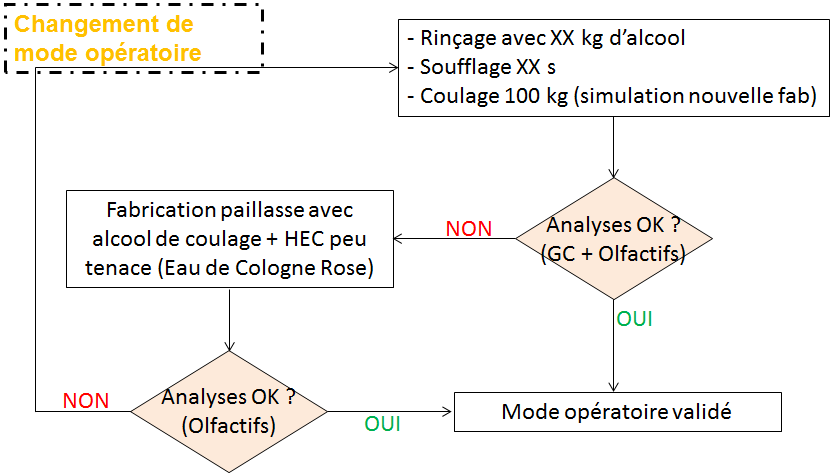

A la suite du rinçage, un coulage d’alcool de

100 kg (quantité minimale pour représenter une nouvelle

fabrication), est fait et évacué dans un fût. Cet alcool est

analysé par Chromatographie en phase Gazeuse (GC) et

selon les critères organoleptiques. Ces derniers correspondent à

trois analyses de l’alcool dilué à 30% dans l’eau déminéralisée :

limpide, inodore, incolore. En présence de polluants, l’alcool se

trouble dans l’eau. En cas de résultat non conforme, une

fabrication paillasse est réalisée avec l’alcool récupéré du fût.

Le but est de déterminer si les polluants restants lors du rinçage

seraient susceptibles de polluer une fabrication suivante. La

fabrication paillasse sera donc volontairement un jus de ténacité

légère pour représenter un worst-case. Le jus le plus léger et le

plus simple (sans macération) à représenter en paillasse est donc

l’Eau de Cologne Rose de Roger&Gallet.

Cette fabrication paillasse est comparée à un

témoin paillasse formulé dans les même conditions avec de l’alcool

propre. Ces deux fabrications seront comparées olfactivement par

rapport à un témoin fait de façon industrielle. Pour compléter

l’olfaction on effectue une GC de la fabrication paillasse et une

comparaison avec une fabrication industrielle est faite pour

visualiser les constituants du jus.

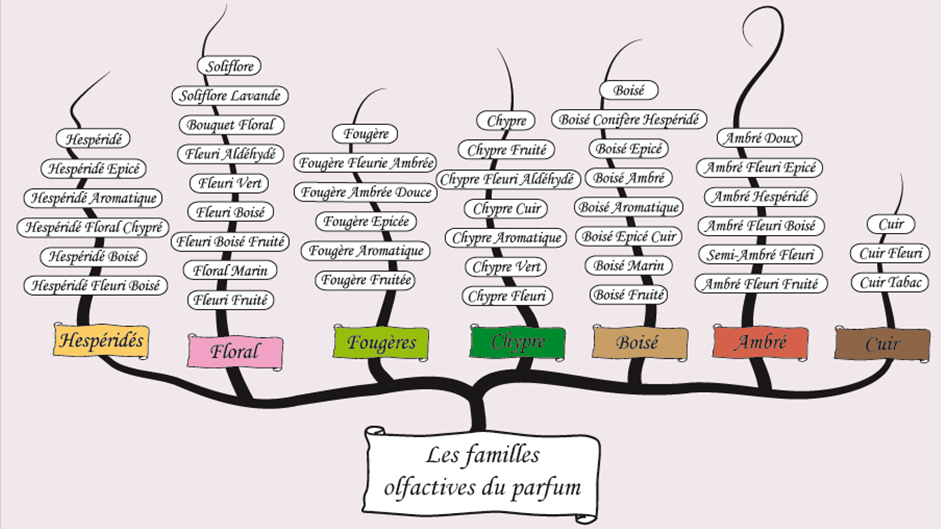

Les Selon la ténacité des parfums, les notes sont

différentes. Les notes proviennent essentiellement des concentrés

(HEC) constituant le parfum.

A ce titre, il existe sept familles olfactives de parfum (figure

12) : hespéridés, floral, fougères, chypre, boisé, ambré et cuir

[7]. Dans le cadre de la validation, il faut veiller à ne pas

fabriquer un parfum qui appartient à la même famille olfactive ce

qui rend l’analyse trop délicate car les notes se ressemblent.

La deuxième partie des validations des lavages

s’effectue sur les cuves de fabrication d’Huiles Essentielles

Concentrées. Il en existe deux sur le site de B.R.I., de

contenances différentes : 1 Tonne et 2 Tonnes. L’étude porte

uniquement sur la cuve1 Tonne, présenté sur la figure 13, mais

pourra être reproduite à l’identique sur la 2 Tonnes (actuellement

cette dernière n’est pas en service). Toutes les actions sont

pilotées via la supervision.

Pour la fabrication d’HEC, on mélange des

matières premières diverses et variées ainsi que l’essence de

parfum. Certaines fabrications sont utilisées directement sur le

site tandis que d’autres sont vendues.

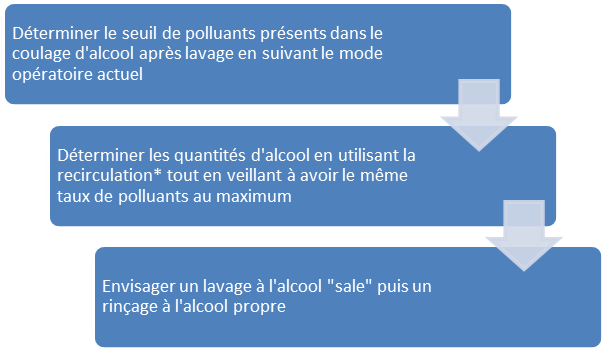

Pour l’étude, il faut émettre l’hypothèse que les lavages

actuels suffisent au bon nettoyage des cuves puisqu’il n’y a

aucune pollution rencontrée. C’est-à-dire que lors des

fabrications d’HEC, aucune pollution n’est révélée lors des

enchaînements de formules différentes. Après un cycle de lavage

actuel, il faut couler une quantité d’alcool qui est analysée pour

doser les polluants résiduels suite au lavage. Ce niveau ne devra

pas être dépassé lors des essais d’optimisation.

De ce fait, le travail à réaliser consiste à déterminer le seuil

de polluants acceptable présent dans l’alcool de lavage en

effectuant un lavage dans les conditions actuelles par les

fabricants. Une fois de plus, le dialogue avec ces derniers est

nécessaire et essentiel pour connaître les astuces de chacun et

les inclure dans le projet.

Grâce à cet échange avec les fabricants et via leurs expériences,

les essais seront réalisés avec 150 kg d’alcool propre comme

à l’ordinaire, suivi d’un coulage de 50 kg d’alcool analysés en

chromatographie pour définir le taux de polluants résiduels.

Un des points clefs de cette étude repose sur l’impact

environnemental donc l’enjeu sera de diminuer la

quantité d’alcool utilisée pour le nettoyage.

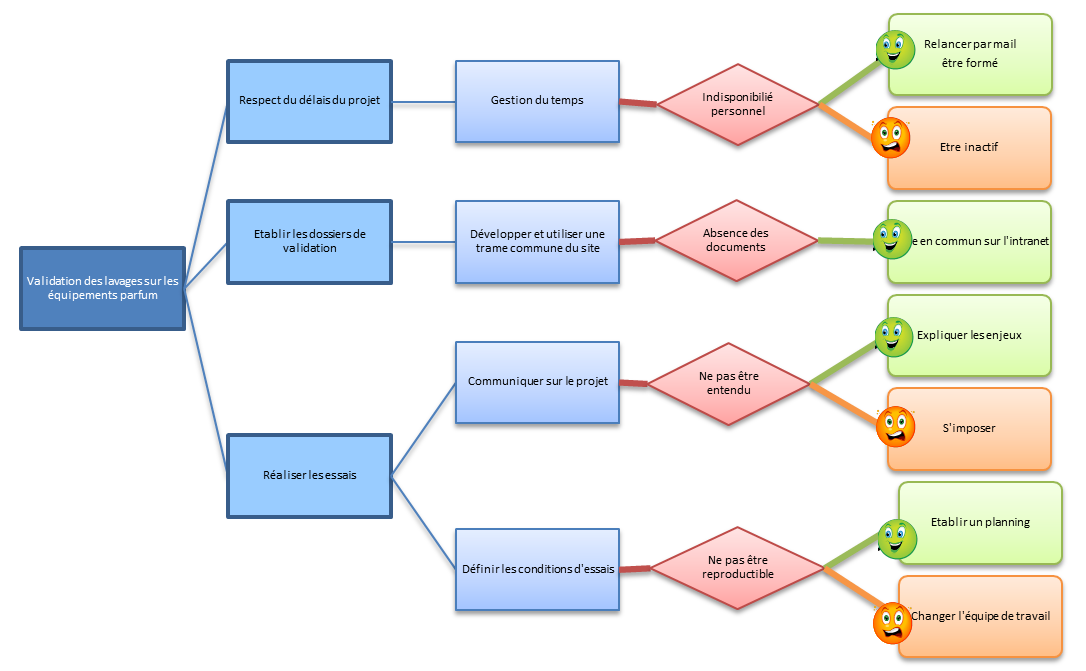

Déroulement

Le but de ce travail est d’étudier l’existant pour ensuite

l’améliorer. Le diagramme sur la figure 14 présente l’enchaînement

des étapes à réaliser sur les cuves.

Il est donc primordial qu’ils accompagnent

leurs personnels dans cette démarche.

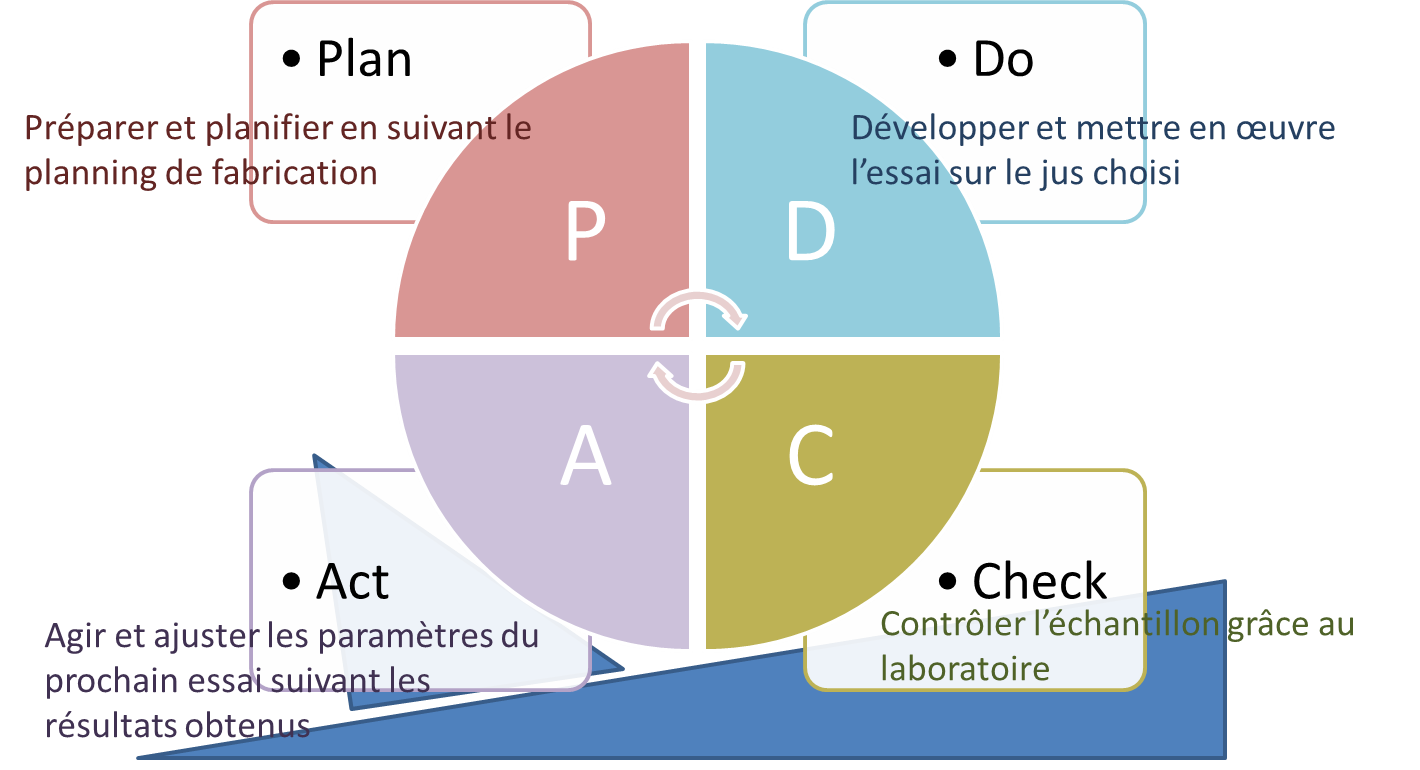

La première méthode établie a été le plan

d’expérience. Il s’agit d’une suite ordonnée d’essais, permettant

d’acquérir de nouvelles connaissances tout en contrôlant un ou

plusieurs paramètres [12].

La méthode de Tagushi se distingue des autres méthodes car elle

permet de réduire de façon considérable le nombre d’essais [12] à

réaliser tout en gardant une précision correcte. Une étude

préalable des facteurs pouvant influer et leurs interactions est à

réaliser avant de choisir les essais les plus judicieux à

réaliser. Les facteurs sont classés selon la difficulté de

réalisation de ces derniers. Les plus difficiles auront une place

spécifique dans le plan d’expériences pour effectuer le moins de

changements de niveaux disponibles [13].

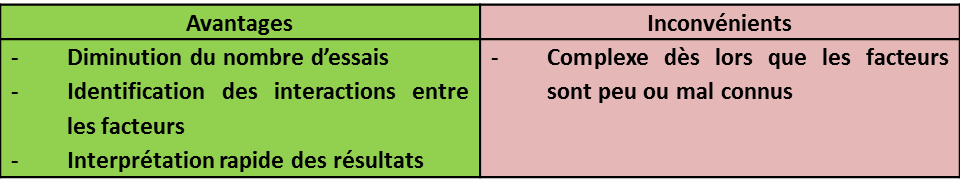

Les avantages et les inconvénients de cette méthode sont tracés

dans le tableau figure 16.

Figure 16 : avantages et

inconvénients du plan d'expérience [4]

Il s’avère que les facteurs rencontrés (longueurs des

canalisations, quantité d’alcool, temps de soufflage à l’azote en

fin de filtration et en fin de rinçage) dans cette étude sont trop

nombreux et différents d’un équipement à l’autre et influent sur

les résultats obtenus.

La méthode de succession d’essais suivant les résultats obtenus

par le laboratoire est privilégiée.

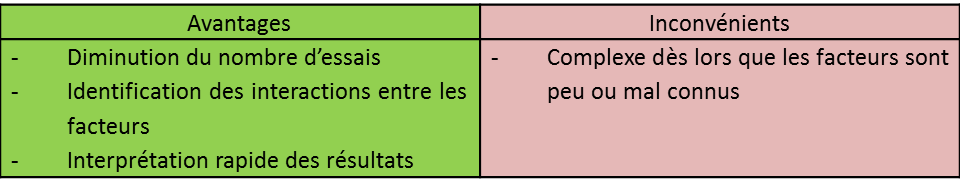

Les avantages et les inconvénients de cette méthode sont tracés

sur la figure 17.

Figure 17 : avantages et

inconvénients des essais [4]

Avant de procéder à des essais, un benchmark chez FAPAGAU (site de

production de parfums) a permis de comparer la quantité

d’alcool utilisé pour le nettoyage des équipements parfum.

Toutefois, leurs cuves étant équipées de recirculation, les

volumes sont moindres que sur le site de B.R.I.

Pour conclure sur le choix des deux méthodes, le plan d’expérience

n’est pas l’outil le plus approprié en raison de la multitude de

facteurs entre les différentes cloches de filtration et les essais

seront plus cohérents pour résoudre la problématique.

- Lien entre

l’existant et les axes d’améliorations

Avant de vouloir modifier l’entièreté des choses, un état des

lieux de l’existant est nécessaire.

Les fabricants travaillent sur des équipements où tout se commande

par automatisme et par un système de supervision, mis à part les

pontages de tuyaux et l’ouverture des vannes.

Chapitre

3 : valider les lavages sur les équipements parfum

Les cloches

de filtration

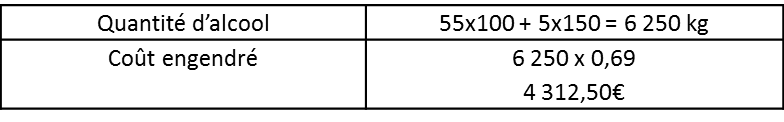

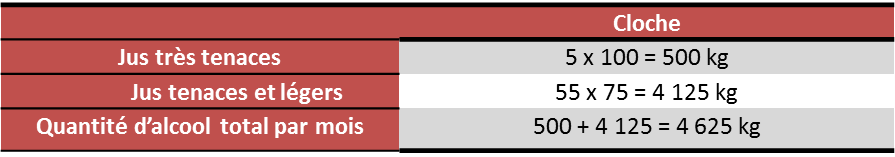

Cette étude se base sur une moyenne de 60 filtrations réalisées

chaque mois (chiffre représentatif de la fabrication actuelle sur

le site de B.R.I.). Notons que sur les 60 filtrations mensuelles,

il y a 5 filtrations de jus très tenaces et 55 de jus tenaces et

légers. Ces chiffres seront importants pour la comparaison des

méthodes possibles.

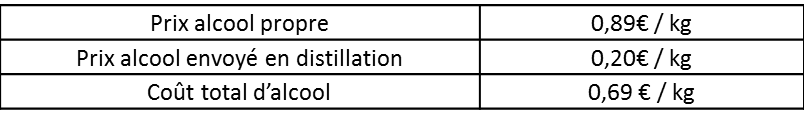

Une restriction des quantités d’alcool a lieu car il a un coût

(figure 18).

Figure 18 : prix d'achat et de

revente de l'alcool [4]

Afin de mieux visualiser, une cloche de filtration est représentée

sur la figure 19.

Figure 19 : représentation d'une

cloche de filtration [4]

Il existe une vanne permettant l’entrée de l’alcool et deux vannes

permettant la sortie de l’alcool. Une vanne de mise à l’évent

permet de réguler le taux d’azote présent à l’intérieur du

circuit.

L’alcool arrive par le bas de la cloche de filtration. Une des

contraintes est donc de s’assurer que le haut de la cloche est

bien nettoyé par l’alcool.

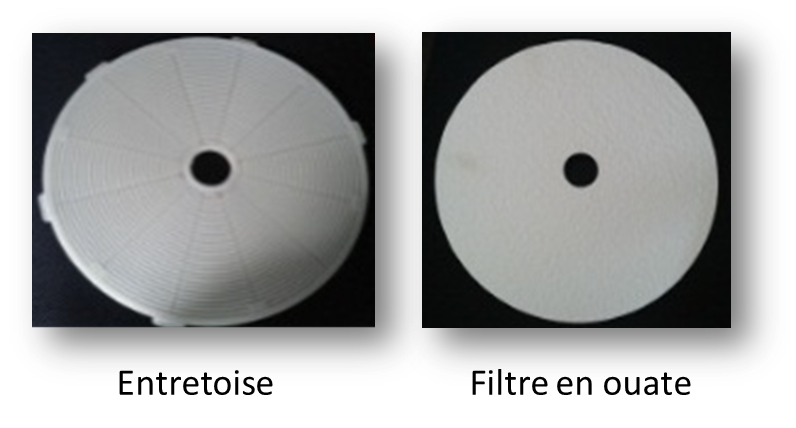

Rappelons ici que la filtration s’effectue à l’aide d’entretoise

(plaque plastique) et de filtres en ouate superposés représenté

sur la figure 20.

Figure 20 : entretoise et filtre

en ouate utilisés lors de la filtration [4]

L’étude se base sur le nettoyage des cloches de filtration vide.

Les entretoises sont nettoyées en salle de lavage et les filtres

en ouate sont détruits à chaque fin de filtration.

- Etat des lieux

de l’existant

Avant l’étude, toutes les cloches de filtration sont nettoyées

avec 100 kg d’alcool et mise à part quelques jus, considérés comme

critiques, c’est-à-dire plus difficiles à nettoyer soit du fait de

certaines matières premières ou de par leur odeur, sont nettoyés

avec 150kg d’alcool. La durée du soufflage quant à elle est

indéterminée et peut durer jusqu’à 45 minutes.

Ainsi actuellement le rinçage des cloches de filtration coûte

mensuellement à l’entreprise 4 312,50€ (figure 21) :

Figure 21 : quantité d'alcool et

prix par mois avant étude [4]

Le

soufflage se fait à l’

azote qui arrive par le

pied de cuve dans la cuve « alcool sale », il en résulte un

bullage de l’alcool. L’alcool s’évapore facilement ce qui implique

des pertes et une augmentation des

Composés Organiques

Volatils (COV). Il s’agit donc d’un facteur à contrôler. Les

COV regroupent une multitude de substances qui sont d’origine

naturelle ou suite à l’activité humaine. Ils sont composés

d’élément carbone et d’halogène, d’oxygène ou de soufre [14].

Leur propagation entraîne des impacts directs et indirects sur la

nature et les animaux. Ils interviennent dans le processus de

formation d’ozone [15].

Les émissions sont dues à certains procédés industriels impliquant

la mise en œuvre de solvants tels que les cosmétiques. Ils ne

représentent qu’un faible pourcentage mais doivent être contrôlés

[16].

Plusieurs méthodes sont possibles pour résoudre la validation des

lavages sur le circuit glaçage/filtration. Les méthodes vont être

décrites successivement ; les avantages et les inconvénients de

chacune seront présentés.

- Remplissage

total de la cloche

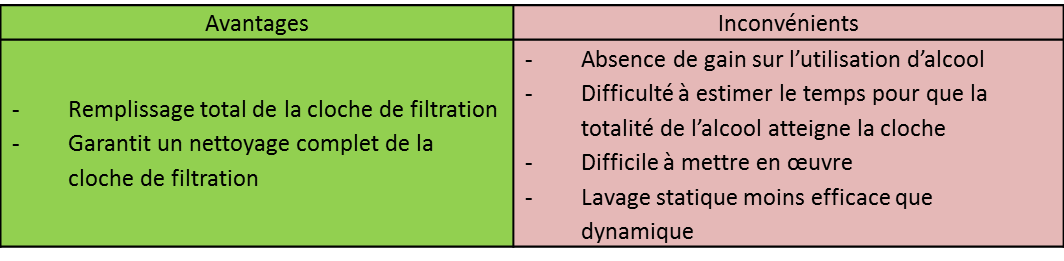

Une première méthode est de remplir l’ensemble de la cloche de

filtration d’alcool pour s’assurer que toutes les parois sont

soigneusement rincées.

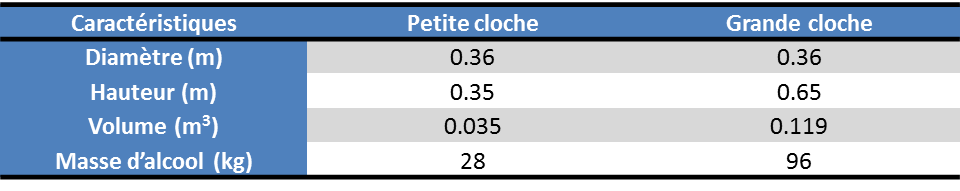

Un calcul du volume des cloches et d’un volume de sécurité a été

réalisé (figure 23). Cette étude a été faite pour les deux types

de cloches présentes sur le site : petite cloche (3 sur le site)

et grande cloche (6 sur le site) (figure 22).

Figure 22 : les grandes et petites

cloches [4]

Figure 23 : volume des cloches [4]

La masse volumique de l’alcool vaut 800 kg/m3.

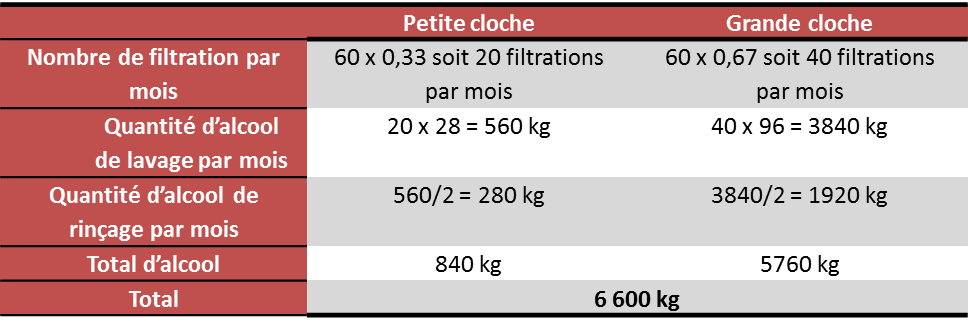

Cette hypothèse implique un rinçage supplémentaire puisque le

premier alcool se charge des résidus du jus. Admettons que

seulement la moitié de la quantité d’alcool utilisée pour le

lavage permette d’acquérir un rinçage satisfaisant, il faudrait

280 kg d’alcool pour rincer les petites cloches de filtrations et

1920 kg pour les grandes cloches de filtration (figure 24).

Figure 24 : quantité

d'alcool nécessaire par mois avec la méthode remplissage

total des cloches de filtration [4]

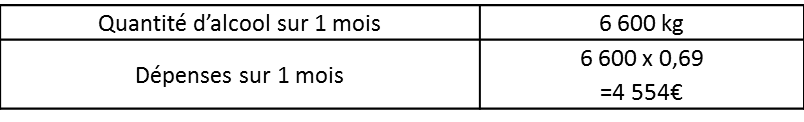

Pour un mois, on est donc à une utilisation globale de 6 600 kg

d’alcool (figure 25).

Figure 25 : le coût de la méthode

remplissage total des cloches de filtration [4]

Cette méthode est délicate puisque l’alcool circule dans les

tuyauteries et l’échangeur à plaques avant d’arriver dans la

cloche de filtration. Pour recueillir la totalité de l’alcool

utile au remplissage de la cloche, un soufflage à l’azote est

nécessaire avant ouverture des vannes de sortie de la cloche.

L’azote a également un coût. Les avantages et les inconvénients

sont représentés dans le tableau figure 26.

Figure 26 : avantages et

inconvénients de la méthode remplissage total des cloches de

filtration [4]

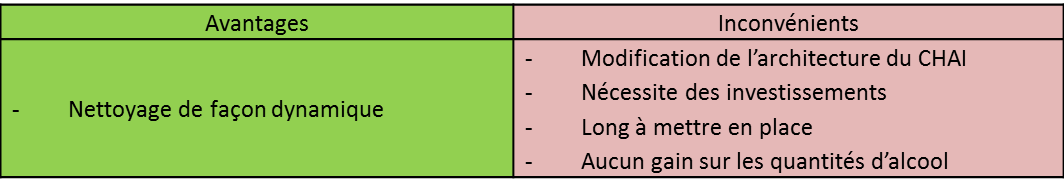

- Remplir

la cloche de filtration par le haut

Cette hypothèse implique des

investissements puisque

l’alcool arrive actuellement par le bas de la cloche et il

faudrait parvenir à le faire arriver par le haut de cloche pour le

faire circuler de manière dynamique. La figure suivante représente

la simulation de l’arrivée d’alcool par le haut de cloche (figure

27 en orange), qui implique une

dispersion de l’alcool sur les

parois pour s’accumuler dans le fond de la cloche de

filtration avant ouverture des vannes de sortie.

Figure 27 : circuit de l'alcool

par la méthode arrivée de l'alcool par le haut de cloche [4]

Pour réaliser ces lavages, la quantité utilisée d’alcool ne

changerait pas c’est-à-dire 100 kg pour 55 filtrations et 150 kg

pour 5 filtrations par mois. Ainsi

aucun gain d’alcool n’est

envisagé. Les avantages et les inconvénients sont

représentés dans le tableau figure 28.

Figure 28 : avantages et

inconvénients de la méthode arrivée de l'alcool par le haut

de cloche [4]

- Remplir

pour assurer un nettoyage complet via un bullage* à

l’azote

Le savoir-faire des fabricants a lui-même évoqué une troisième

hypothèse qui est de

remplir avec un volume minimum d’alcool

et de souffler à l’azote pour créer une zone dite de « bullage »

qui permet à l’alcool d’arriver jusqu’en haut de cloche.

En effet un nettoyage est défini comme étant une opération

assurant un niveau de propreté et d’aspect, consistant à séparer

et éliminer d’une surface les salissures généralement visibles,

par la combinaison de facteurs, en proportions variables, tels que

des actions chimiques ou mécaniques (bullage), température, durée

d’application [17].

Ce volume minimal est défini comme étant égal à 75kg. Cette

quantité étant répartie dans les tuyaux et dans la cloche de

filtration.

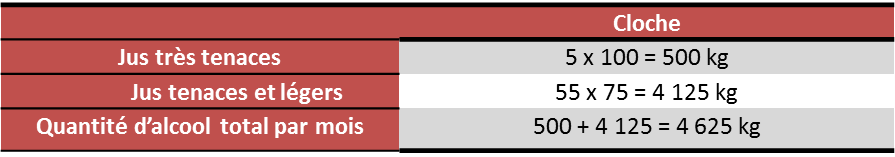

La succession d’essais a permis de révéler que les jus tenaces et

légers pouvaient être rincés avec 75 kg d’alcool et 600 secondes

de soufflage à l’azote, tandis que les jus très tenaces avec 100

kg et 900 secondes de soufflage.

Les jus légers auraient pu être rincés avec une quantité d’alcool

moindre mais la hauteur des cloches est un

facteur limitant.

Une famille de jus supplémentaires fait son apparition et ne tient

pas compte de la ténacité des jus, il s’agit des jus contenant des

matières premières spécifiques grasses et donc difficiles à

nettoyer. Cette famille fait office d’essais similaires aux jus

très tenaces et tenaces/légers.

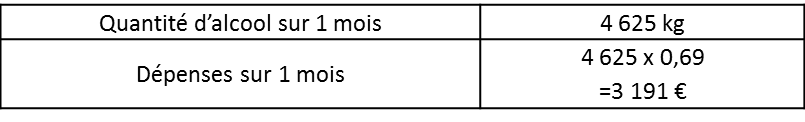

Ainsi il est possible de faire un rapide calcul pour présenter le

gain réel possible avec cette nouvelle méthode. Pour un mois

l’utilisation globale est de 4 625 kg d’alcool (figure 29), ce qui

implique les coûts représenté figure 30.

Figure 29 : quantité d'alcool nécessaire par mois avec

la méthode de bullage à l'azote [4]

Figure 29 : quantité d'alcool nécessaire par mois avec

la méthode de bullage à l'azote [4]

Figure 30 : coût de la méthode de

bullage à l'azote [4]

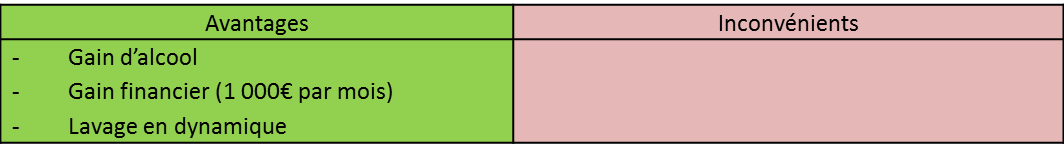

Cette méthode apporte un gain appréciable d’alcool (1500 kg

environ). Les avantages et les inconvénients de cette méthode sont

représentés dans le tableau figure 31.

Figure 31 : avantages et

inconvénients de la méthode bullage à l'azote [4]

Les essais seront réalisés en suivant cette méthode de création de

zone de bullage.

Les

cuves HEC

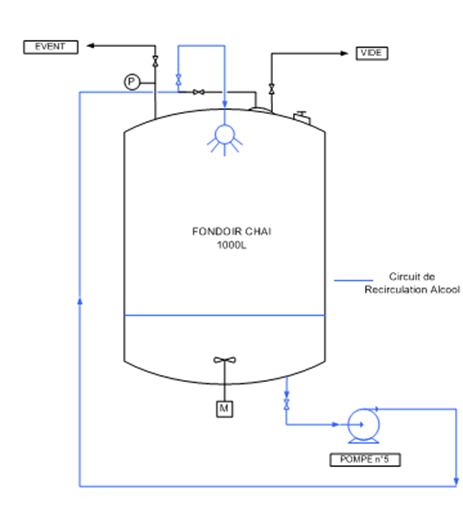

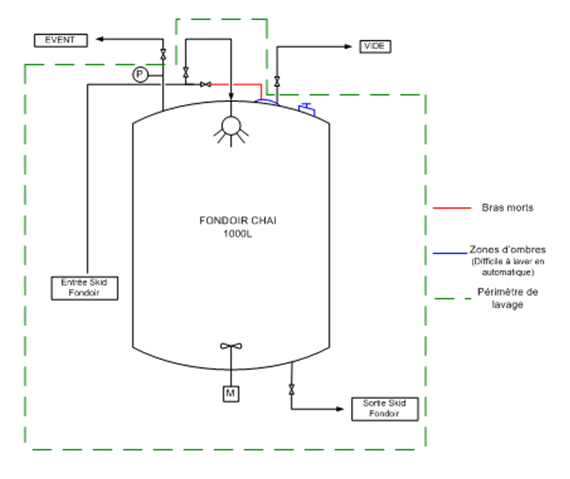

La figure 32 représente une cuve HEC de 1T présente sur le site de

BRI. La cuve est équipée d’une boule de lavage (rond bleu en haut

de la cuve) qui permet une bonne dispersion (comparable à une

pluie) de l’alcool.

Figure 32 : schéma d'une cuve HEC

[4]

Avant le début de cette étude, les fondoirs HEC sont rincés avec

150 kg et sont soumis à un soufflage d’une durée de 180 secondes.

Les bras morts indiqués sur la figure nécessitent un nettoyage

manuel.

Plusieurs méthodes sont possibles pour réaliser cette validation

de lavage. Toutefois, elles seront traitées les unes à la suite

des autres pour ne pas prendre de risque.

- 1ère

étape : Déterminer un seuil de polluants résiduels dans la

méthode actuelle

Pour débuter cette étude, il faut

déterminer un seuil de

polluants et prouver la répétabilité des lavages.

L’hypothèse initiale est la conformité des lavages puisqu’aucune

pollution n’est recensée dans la succession des fabrications.

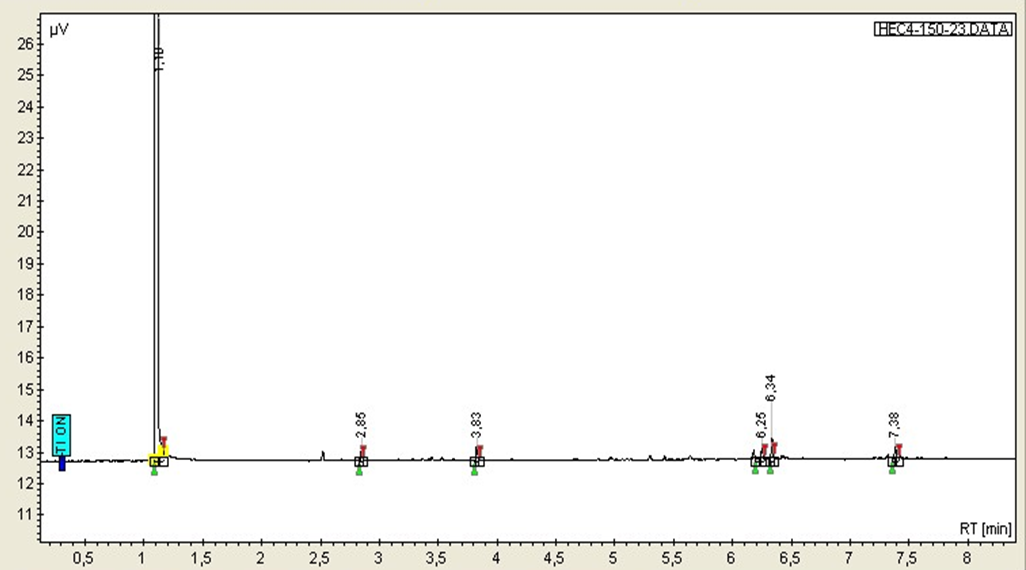

Pour se faire on récupère une partie de l’alcool servant au lavage

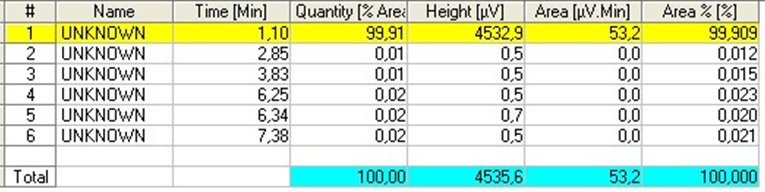

du fondoir. L’alcool est soumis à une GC. La figure 33 présente

les résultats obtenus en GC.

Figure 33 : résultat de l'analyse

de l'alcool après lavage du fondoir [4]

Une étape supplémentaire permettant d’intégrer le pic d’alcool est

nécessaire. Ainsi le tableau directement obtenu après analyse

présenté figure 34 indique le taux de pureté de l’alcool en

pourcentage. Les pics apparents sur la figure 33 sont numérotés et

apparaissent à un temps de rétention T (Time) selon un pourcentage

(Quantity), l’intensité du pic (Height) et un calcul se répercute

pour trouver l’aire du pic (Area) qui est ensuite traduit en % en

comptabilisant l’ensemble des pics.

Figure 34 : tableau lié au

graphique obtenu par GC [4]

Le taux de polluants est donc égal à 100-99,909 soit

0,091 %

de polluants. Cette étape est répétée trois fois sur la même

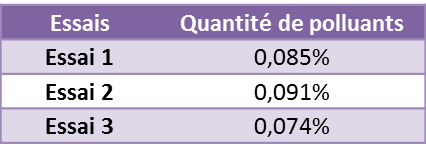

formule afin de tester la répétabilité. Le tableau figure 35

présente les résultats sur le concentré utilisé pour la

fabrication du parfum « La Vie est belle ».

Figure 35 : taux de polluants dans

l'alcool de lavage du concentré "la vie est belle" [4]

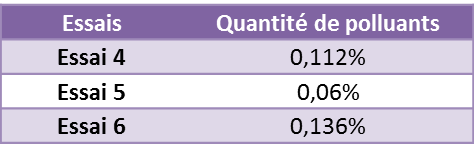

Une étude est également faite sur le lavage d’autres concentrés.

Les résultats sont présentés dans le tableau figure 36 et il est

constaté que le

même ordre de grandeur de polluants se

révèle.

Figure 36 : taux de polluants dans

l'alcool de lavage sur d'autres concentrés [4]

Grâce à l’expérience des fabricants il a été mis en évidence

quatre

formules qui peuvent être plus difficiles à nettoyer. Ces

formules sont composées de nombreuses matières premières dont des

poudres qui peuvent rester sur les parois, ce qui créé une

difficulté pour le nettoyage. Il s’agit des essais 4 et 6. Il s’en

découle un taux de polluants plus élevé, mais qui reste toutefois

raisonnable.

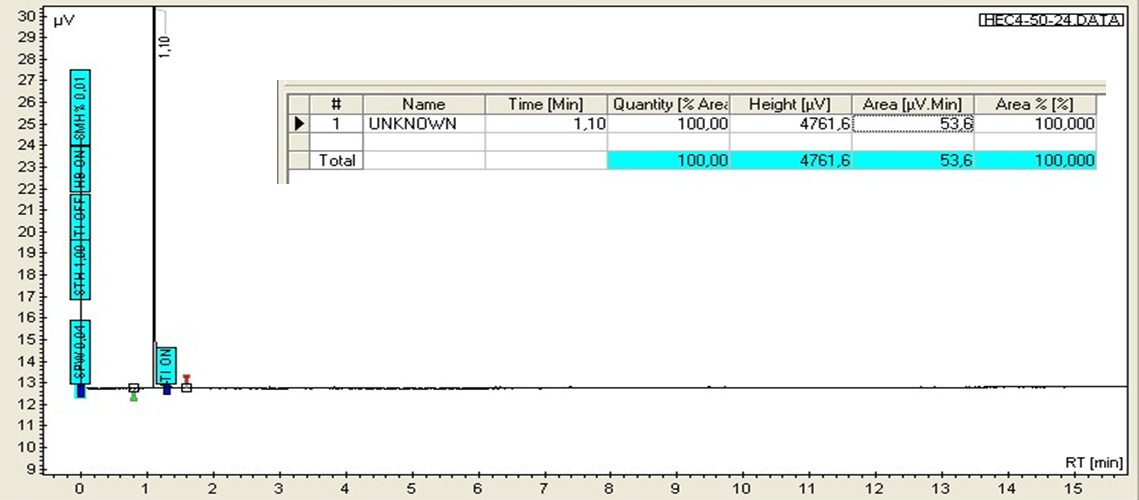

Pour garantir un nettoyage correct, un coulage de 50kg d’alcool

est réalisé et analysé. Dans chacun des essais, la GC ne distingue

aucun polluant, en effet, la figure 37 présente le résultat. Cette

absence de polluant peut résulter d

’un lavage excellent ou

d’une sensibilité de l’appareil trop élevée.

Figure 37 : résultat de l'alcool

de coulage propre [4]

A partir de ces résultats, le but est de mettre en œuvre la

recirculation. L’étude consiste à retrouver des taux de polluants

similaires à ceux trouvés sur les coulages d’alcool (aucun

polluant détecté en GC) lors des essais 1 à 6.

- 2ème

étape : Diminuer les quantités d’alcool grâce à la

recirculation

La

recirculation nécessite une démarche sécurité car la

cuve doit être inertée et doit répondre à des critères

spécifiques. Le lavage peut être effectué à l’alcool uniquement si

le taux d’oxygène est inférieur à 3,0% dans le fondoir. Pour

mesurer ce taux, l’installation d’un oxygénomètre est essentielle.

L’inertage est utilisé principalement pour assurer la sécurité des

procédés et maintenir la qualité des produits en minimisant leur

contamination ou leur dégradation provoquées par la présence d’air

en ciel de cuves [18]. Cet inertage est validé via un appareil

nommé astinax pour mesurer en temps réel le taux d’oxygène dans un

espace contenant ou susceptible de contenir une atmosphère

explosive gazeuse ou pulvérulente [19].

Grâce à la recirculation l’objectif est de diminuer au moins de

moitié la quantité d’alcool nécessaire pour le rinçage.

La quantité et le temps sont des facteurs à déterminer. Suivant

les résultats de la GC sur les alcools prélevés, une adaptation

des conditions d’essais sera nécessaire.

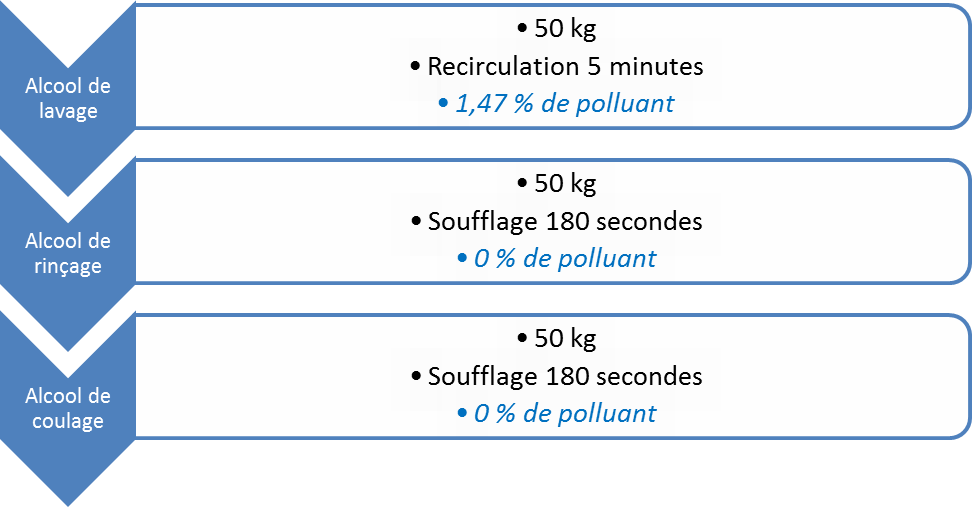

Un exemple avec le premier essai réalisé est présenté sur la

figure 38. Une étape supplémentaire est ajoutée pour les essais :

l’étape d’alcool de coulage. Les étapes sont décrites et les

résultats des analyses GC sur les alcools sont indiqués.

Figure 38 : déroulement d'un essai

de lavage sur le fondoir HEC [4]

L’

objectif est de déterminer une quantité minimale pour

satisfaire un rinçage conforme.

La

validation d’un mode opératoire a été déterminée par

l’obtention de

trois rinçages successifs conformes.

Le mode opératoire avec 50 kg d’alcool en recirculation est donc

validé après trois essais.

L’objectif est de diminuer la quantité d’alcool pour le rinçage.

Des essais avec 30 kg d’alcool pour le lavage sont faits suivit

d’un rinçage avec 20 kg d’alcool. Ce mode opératoire n'a pas été

retenu.

L'enchaînement d'essais a permis de conclure sur le mode

opératoire suivant :

- rinçage avec 50 kg d'alcool

- coulage avec 50 kg d'alcool

Le coulage est uniquement réalisé dans le cadre des essais. Le

mode opératoire sera validé lorsque les HEC critiques seront

rincés en suivant ce mode opératoire.

Cette étape n’a pu être validée faute de temps et de planification

des HEC critiques.

- 3ème

étape : utiliser de l’alcool sale pour le lavage

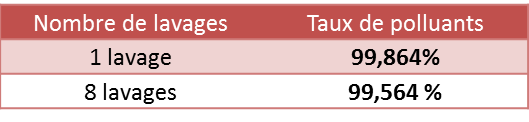

La troisième et dernière étape consiste à laver avec un alcool

sale et rincer avec un alcool propre. Il est appelé alcool sale,

l’alcool qui a déjà servi une fois à nettoyer les cuves d’HEC.

Le risque de cette méthode est de souiller davantage la cuve avec

l’alcool sale. Pour éviter cette hypothèse, il est essentiel

d’étudier l’évolution du taux de polluants dans la cuve d’alcool

sale au cours des lavages. Cette étude a été menée et les

résultats sont présentés dans le tableau sur la figure 39. Le taux

de polluants n’évolue pas ou très peu au cours des lavages.

Figure 39 : taux de polluants

relevés dans une même cuve au cours des lavages [4]

Cette troisième étape nécessite un rinçage à l’alcool propre.

Toutefois, les premiers résultats avec la recirculation à l’alcool

propre montrent que seul l’alcool de lavage est pollué. Cette

étape ne sera peut-être pas appliquée car cela ne permettra pas de

réduire davantage les quantités d'alcool consommés.

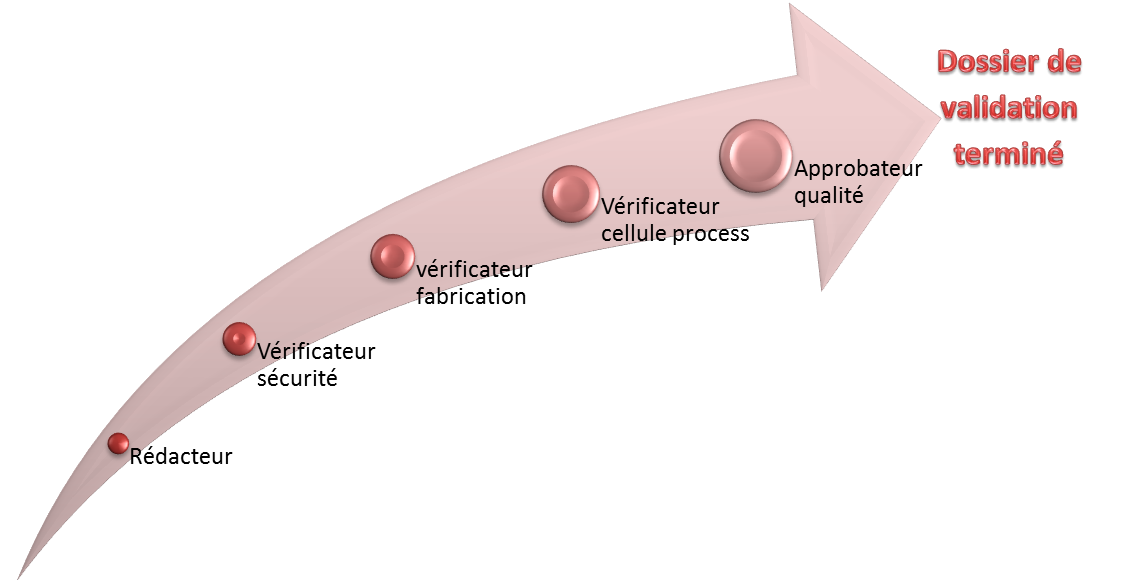

D’un point de vue réglementaire, la

démarche de validation

qualité du nouveau mode opératoire passe par la rédaction de

dossier de validation. Pour chaque équipement un dossier de

validation est créé :

- L’échangeur 1A

- L’échangeur 1B

- La cuve de fabrication HEC

Sur la partie glaçage/filtration, une

économie d’environ

1

000€ est réalisée avec le nouveau mode opératoire.

Ces dossiers sont constitués de plusieurs parties dont les

caractéristiques de l’équipement étudié, les

caractéristiques

du détergent ou de la matière utile au

nettoyage,

les points critiques pour l’étude, le

type

de nettoyage et le

mode opératoire qui s’y réfère

ainsi que

les essais qui prouvent l’efficacité et la

répétabilité de la nouvelle méthode mise en place.

Ce dossier est ensuite soumis aux différents responsables de

secteur représenté sur la figure 40 pour être validé.

Figure 40 : responsables aux quels

est soumis le dossier de validation [4]

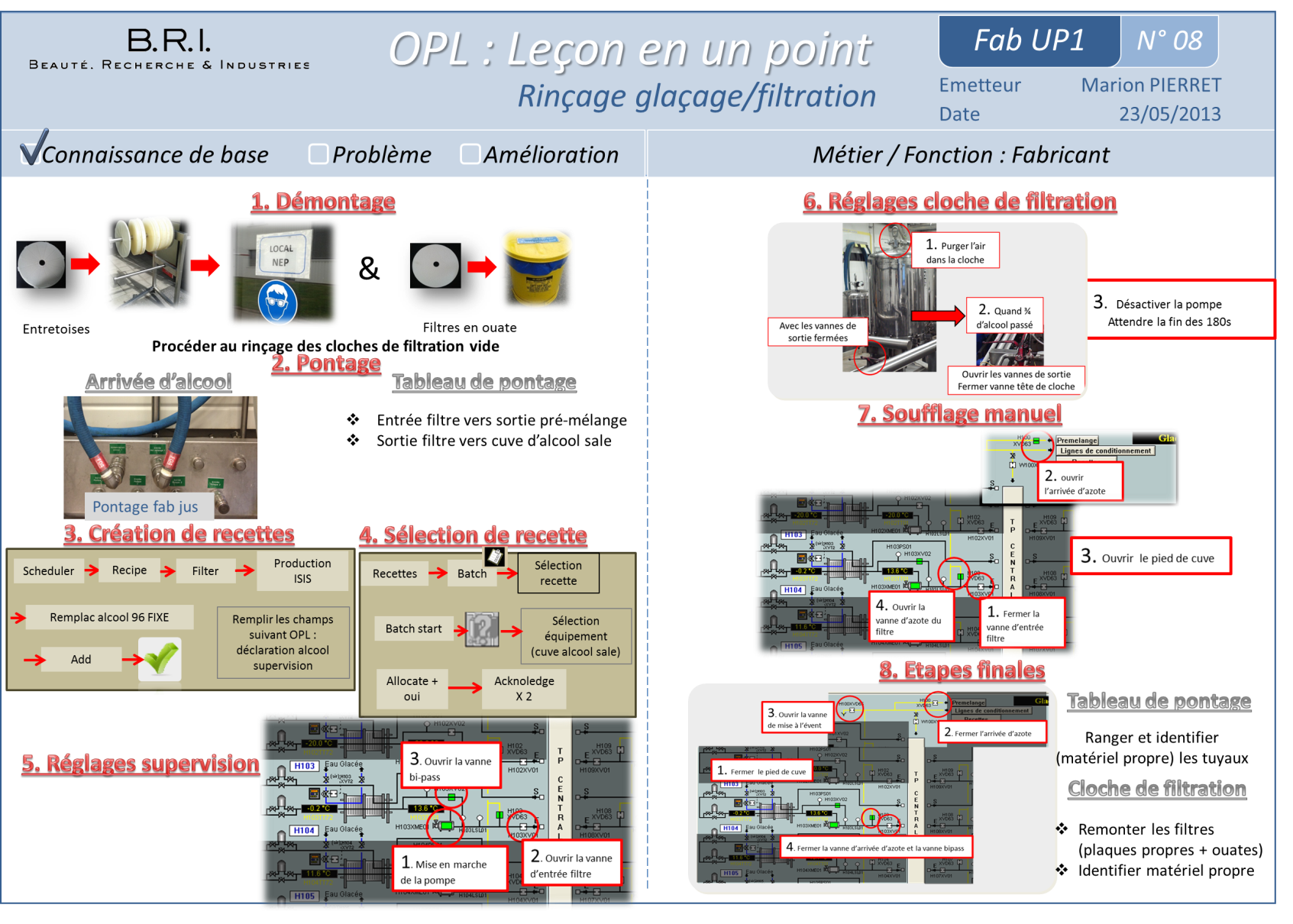

Il en découle un mode opératoire de rinçage de l’atelier

glaçage/filtration transcrit sous format d’

OPL « One point

lesson » ou « formation minute ». Ce document est utilisé dans

la méthode des 5S*, une démarche qualité ayant pour but

d’améliorer les conditions de travail et la productivité dans le

milieu industriel. Aujourd’hui cette démarche est présente plus

généralement dans tous les secteurs d’activités ou la concurrence

et la compétitive sont au cœur des préoccupations de l’entreprise,

tel est le cas chez BRI. Il s’agit d’une leçon de 5 minutes sur le

sujet des nettoyages. Elle se présente sous une forme

rédactionnelle simplifiée et présente des illustrations.

Elle constitue une base de connaissance commune sur laquelle

pourront s’appuyer les collaborateurs de l’entreprise.

La figure 41 présente l’OPL créée propre à la nouvelle méthode de

rinçage glaçage/filtration.

Figure 41 : OPL du rinçage

glaçage/filtration [4]

L’étude sur les fondoirs HEC n’est pas encore terminée en ce début

de mois de juin 2013. L’objectif est de trouver un mode opératoire

en diminuant les quantités d’alcool utilisée d’ici la fin de cette

période de stage.

Les essais continuent chaque jour, et permettent de progresser

dans le cheminement d’amélioration. D’ici mi-juillet 2013, il

serait souhaitable d’avoir terminé les essais et rédigé le dossier

de validation.

La

difficulté est de s’adapter sur le planning de fabrication.

Réaliser des essais demande du temps supplémentaires aux

fabricants et il faut veiller à ne pas perturber la fabrication

qui est prioritaire sur la démarche d’amélioration.

Il est toujours difficile de reprendre un sujet commencé par une

autre personne c’est pourquoi, clôturer celui-ci apporterait une

plus-value à l’entreprise pour prouver l’efficacité de ses

nettoyages et donc la qualité de ses produits.

Cette période de stage de fin d’étude m’a été très bénéfique. J’ai

eu la chance de travailler avec des personnes ouvertes et qui

m’ont très bien expliquées leur métier.

Le monde de la cosmétique m’était déjà connu. L’an passé chez

L’Oréal, l’apprentissage des fabrications de shampoings, de

mascaras et de crèmes m’avait plu et poussé à réaliser ce dernier

stage de ma scolarité au sein d’une autre usine de L’Oréal :

fabrication de parfums, de rouge à lèvres et de maquillage

anhydre.

Un sujet d’une grande importance pour le site et pour le groupe

m’a été confiée et je trouve m’être bien adaptée à la demande de

ma hiérarchie. Ma tutrice, toujours très disponible, a favorisé un

échange très dynamique. Son accompagnement au début de stage a

permis mon intégration au sein des différentes équipes.

Le master dans le domaine de la qualité à la suite de mes études

d’abord dirigées vers l’agroalimentaire et les analyses chimiques,

microbiologiques et chimiques m’ont été d’une forte utilité. En

effet, cette double compétence me permettait de réaliser en

solitaire les analyses et grâce aux aptitudes en qualité une

réaction et une réadaption rapide des conditions d’essai ont été

faites.

J’ai eu l’occasion de faire évoluer mon aspect managérial en

créant un point hebdomadaire et en étant l’interlocutrice directe

avec les fabricants.

Cette période de stage chez L’Oréal : Beauté Recherches et

Industries, clôture deux ans de formation au sein du master

Qualité et Performances dans les Organisations à l’UTC. Durant ce

stage j’ai pu apporter au groupe une vision nouvelle et un œil

critique au site dans une optique d’amélioration.

L’Oréal est un groupe mondialement connu et sa croissance prouve

la détermination de rester leader dans le domaine de la

cosmétique. Les normes qualitatives évoluant, elles impliquent des

changements au sein des entreprises. Cela entre dans l’optique de

performance et d’amélioration.

La qualité est le gage de la fabrication de cosmétiques conformes

au cahier des charges et ainsi aux attentes des consommateurs. La

qualité passe donc par la validation des lavages dans l’optique

d’éliminer toute pollution croisée possible et donc obtenir un

produit conforme.

La validation des lavages terminée, elle permet de réduire

l’impact environnemental de l’entreprise. Cette vision est en

accord avec le citizen days organisé chaque année, et la recherche

de certification ISO 14001 prévue courant juillet 2013.

Références

bibliographiques

[1] « L’Oréal », www.bfmbusiness.com,

01-mars-2013.

[2] Mario FOURMY, « L’Oréal mise sur le Nord

pour servir le marché mondial du luxe », l’Usine Nouvelle, p.

cosmétique, 01-mars-2013.

[3] « L’Oréal », www.loreal.fr, 10-juin-2013.

[En ligne]. Disponible sur: www.loreal.fr.

[4] M. PIERRET, « La validation des lavages pour

les équipements parfum : un enjeu majeur », Université de

Technologie de Compiègne, Master Management de la Qualité, stage

professionnel de fin d’études,https://www.utc.fr/master-qualite,

puis « Travaux » « Qualité-Management » réf n°264, juin 2013.

[5] Dominique Chapuis, « La hausse des ventes de

l’Oréal dans le luxe profite à ses usines françaises », France, p.

22, 04-mars-2013.

[6] « Environnement et normes : la norme ATEX »,

10-juin-2013. [En ligne]. Disponible sur:

http://www.petzl.com/fr/pro/lampes-frontales/norme-atex.

[7] « les familles olfactives de parfum »,

10-juin-2013. [En ligne]. Disponible sur:

http://www.aroma-zone.com/aroma/dossier_parfum.asp.

[8] norme, « NF EN ISO 21500 :octobre 2012 –

ligne directrice sur le management de projet) ». AFNOR,

www.afnor.org, oct-2012.

[9] D. B. Frederique Alexandre-Bailly, N. R.-C.

Jean-Pierre Gruère, et V. T. Christine Roland-Lévy, «

comportements humains et management », in comportements humains et

management, Édition 2013., 2013.

[10] « maturité des comportements »,

10-juin-2013. [En ligne]. Disponible sur:

http://papidoc.chic-cm.fr/36comportpouvoir.html.

[11] « la méthode “smart safety” »,

10-juin-2013. [En ligne]. Disponible sur:

http://www.smart-safety.com/fr/methode.php.

[12] « la méthode de Tagushi », 10-juin-2013.

[En ligne]. Disponible sur:

http://sn1.chez-alice.fr/calculs/taguchi/taguchi.html.

[13] « les plans d’expérience », 10-juin-2013.

[En ligne]. Disponible sur:

http://www.techniques-ingenieur.fr/base-documentaire/procedes-chimie-bio-agro-th2/genie-industriel-alimentaire-42469210/plans-d-experiences-f1006/.

[14] « Les Composés Organiques Volatils »,

10-juin-2013. [En ligne]. Disponible sur:

http://www2.ademe.fr/servlet/KBaseShow?sort=-1&cid=96&m=3&catid=15979.

[15] « composés organiques volatils »,

10-juin-2013. [En ligne]. Disponible sur:

http://www.actu-environnement.com/ae/dictionnaire_environnement/definition/compose_organique_volatil_cov.php4.

[16] « Origine et effet du polluant »,

10-juin-2013. [En ligne]. Disponible sur:

http://www.citepa.org/fr/pollution-et-climat/polluants/aep-item/composes-organiques-volatils.

[17] Norme, « NF EN ISO 22716:2007 Cosmétiques

-- Bonnes pratiques de fabrication (BPF) -- Lignes directrices

relatives aux bonnes pratiques de fabrication ». www.afnor.org,

2007.

[18] « l’inertage des cuves », 10-juin-2013. [En

ligne]. Disponible sur:

www.opta-periph-france.com/coffret-d-inertage.html.

[19] « sécurité industrielle & inertage »,

10-juin-2013. [En ligne]. Disponible sur: www.anticipia.com/.