[1] « Industrie

agroalimentaire en France », ANIA. [En ligne]. Disponible sur:

http://www.ania.net/presentation-ania/nos-chiffres-cles.

[Consulté le: 08-juin-2016].

[2] « La crise de la vache folle »,

L’Express. [En ligne]. Disponible sur:

http://www.lexpress.fr/actualite/societe/sante/la-crise-de-la-vache-folle_1775435.html.

[Consulté le: 18-mai-2016].

[3] R. DE VENDEUIL, « Comprendre le

scandale de la dioxine », L’Express, 14-janv-2011. [En

ligne]. Disponible sur:

http://www.lexpress.fr/actualite/societe/sante/comprendre-le-scandale-de-la-dioxine_952456.html.

[Consulté le: 18-mai-2016].

[4] MINISTERE DE L’AGRICULTURE, DE

L’AGROALIMENTAIRE ET DE LA FORET, « La sécurite sanitaire

des aliments », in Panorama des industries agroalimentaires,

2014e éd., p. 61.

[5] « Les boissons rafraîchissantes sans

alcool », Boisson sans alcool. [En ligne]. Disponible sur:

http://www.boisson-sans-alcool.com/marques_brsa.html.

[Consulté le: 08-juin-2016].

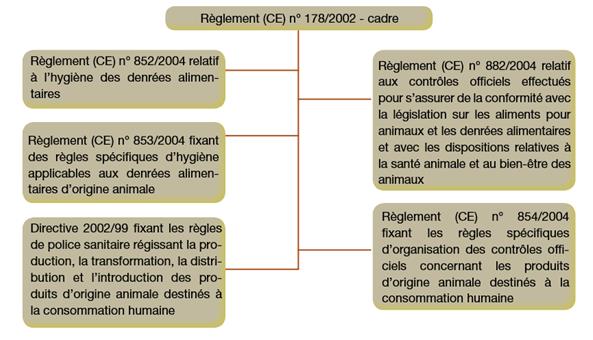

[6] PARLEMENT EUROPEEN ET DU CONSEIL,

Règlement CE n°178/2002 du 28 janvier 2002 établissant les

principes généraux et les prescriptions générales de la

législation alimentaire, instituant l’Autorité européenne de

sécurité des aliments et fixant des procédures relatives à

la sécurité des denrées alimentaires. 2002.

[7] Code de la consommation - Article

L221-3, vol. L221‑3. .

[8] A. DENIS, « Agroalimentaire:

l’analyse fait recette », Liberation, 17-mars-2013. [En

ligne]. Disponible sur:

http://www.liberation.fr/futurs/2013/03/17/agroalimentaire-l-analyse-fait-recette_889203.

[Consulté le: 23-mars-2016].

[9] « Microbiologie », Eurofins. [En

ligne]. Disponible sur:

http://www.eurofins.fr/fr-fr/analyses/produits-alimentaires/microbiologie.aspx.

[Consulté le: 18-mai-2016].

[10] R. SALGHI, « Analyses

physicochimiques des denrées alimentaires », Ecole Nationale

des Sciences Appliqués, Agadir.

[11] « Contrôle qualité : l’analyse

sensorielle est une alliée », Anne O Sens. [En ligne].

Disponible sur:

http://www.anneosens.com/analyse-sensorielle-domaine-application/controle-qualite/.

[Consulté le: 18-mai-2016].

[12] J. M., « Laboratoire interne ou

prestataire externe : un choix économique ? », Process

Alimentaire, 04-sept-2008. [En ligne]. Disponible sur:

http://www.processalimentaire.com/A-la-une/Laboratoire-interne-ou-prestataire-externe-un-choix-economique-7263.

[Consulté le: 18-mai-2016].

[13] « Orangina Schweppes France »,

Orangina Schweppes. [En ligne]. Disponible sur:

http://www.oranginaschweppes.fr/index.html. [Consulté le:

08-juin-2016].

[14] « Suntory », Suntory. [En ligne].

Disponible sur: http://www.suntory.com/index.html. [Consulté

le: 08-juin-2016].

[15] « La transformation Lean dans les

environnements de laboratoire », Productivity Europe. [En

ligne]. Disponible sur:

http://www.productivity-europe.fr/blog/publications/4/5-le-laboratoire-lean/126/.

[Consulté le: 18-mai-2016].

[16] A. PEZET, « Les laboratoires se

soignent au lean », 21-janv-2010. [En ligne]. Disponible

sur:

http://www.usinenouvelle.com/article/les-laboratoires-se-soignent-au-lean.N124926.

[Consulté le: 11-juin-2016].

[17] INRA, « Lean manufacturing : Quelle

place pour la santé et la sécurité au travail? » ED 6144,

mars-2013.

[18] « Le Lean management, accélérateur

de compétitivité », Entreprendre, 27-nov-2014. [En ligne].

Disponible sur:

http://www.entreprendre.fr/le-lean-management-accelerateur-de-competitivite.

[Consulté le: 08-juin-2016].

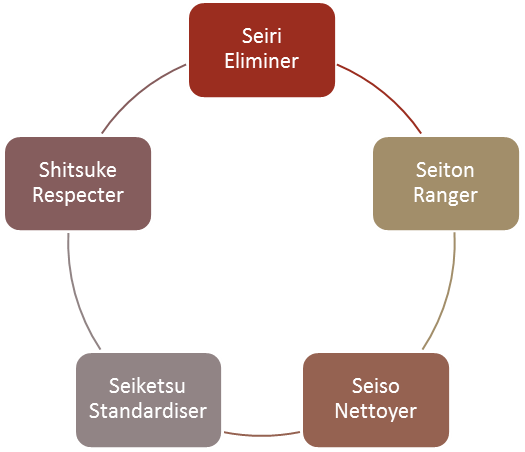

[19] G. PROME, « La méthode des 5S »,

Qualitiso, 19-mars-2014.

[20] B. JOUGUET et P. MERAS, « Facteur

humain et démarche qualité dans les laboratoires de

recherche », Tech. Ing., no SL1050, déc. 2012.

sous format .pdf

sous format .pdf sous format

.pdf

sous format

.pdf