|

Master Qualité - Communication

publique des résultats d'un stage de fin d'études

Master Qualité

- UTC - rue du docteur Schweitzer - CS 60319 - 60203

COMPIEGNE Cedex - France - master-qualite@utc.fr

- Téll : +33 (0)3 44 23 44 23

|

|

|

Avertissement

: Si vous arrivez directement sur cette page, sachez

que ce travail est un rapport d'étudiants et doit être

pris comme tel. Il peut donc comporter des

imperfections ou des imprécisions que le lecteur doit

admettre et donc supporter. Il a été réalisé pendant

la période de formation et constitue avant-tout un

travail de compilation bibliographique, d'initiation

et d'analyse sur des thématiques associées aux

concepts, méthodes, outils et expériences sur les

démarches qualité dans les organisations. Nous ne

faisons aucun usage commercial et la duplication est

libre. Si, malgré nos

précautions, vous avez des raisons de contester ce

droit d'usage, merci de nous

en faire part, nous nous efforcerons d'y

apporter une réponse rapide. L'objectif de la

présentation sur le Web est de permettre l'accès à

l'information et d'augmenter ainsi les échanges

professionnels. En cas d'usage du document, n'oubliez

pas de le citer comme source bibliographique.

Bonne lecture...

|

|

PRÉPARATION AUDIT DE

RENOUVELLEMENT ISO/ TS 16949

|

|

Sofiene HAMRIT

|

|

Référence

bibliographique à rappeler pour tout usage :

Préparation

Audit de renouvellement ISO/TS 16949, HAMRIT

Sofiene, Université

de Technologie de Compiègne, Master Qualité et

Performance dans les Organisations (QPO), Mémoire d'Intelligence Méthodologique du stage

professionnel de fin d'études, juin 2016, www.utc.fr/master-qualite,

puis "Travaux", "Qualité-Management", réf n° 353

|

|

RESUME

Compte tenu des

exigences qualité de plus en plus élevées dans le

secteur automobile, les entreprises sont confrontées à

une forte concurrence à cause de la mondialisation.

Elles ont donc besoin d’être compétitives pour garantir

leur part de marché. À cet effet, le besoin d’un système

de management de qualité performant s’est rapidement

imposé. Par conséquent, la certification selon le

référentiel qualité automobile ISO/TS 16949 constitue un

facteur clé pour garantir la performance et s’inscrire

dans une réelle dynamique d’amélioration continue.

Dans ce contexte, l’entreprise Faurecia BLOC AVANT

Marines prépare son audit de renouvellement ISO/TS 16949

version 2009. Ce présent document montre la démarche de

préparation de l’audit commençant par la réalisation

d’un audit interne jusqu'à la mise en place des actions

correctives et l’identification des axes

d’améliorations.

Mots clés : Système de

management de la qualité, amélioration continue, ISO/TS

16949, conformité, audit de renouvellement, audit

interne, PDCA.

|

|

ABSTRACT

Given the increasingly

stringent quality requirements in the automotive sector,

companies face strong competition due to globalization.

As a result, they need to be competitive to ensure

market share. To this end, the need for an efficient

quality management system has quickly established.

Therefore, the certification according to the automotive

quality standard ISO / TS 16949 is a key factor to

ensure performance and fit in a real dynamic of

continuous improvement.

In

this context, the company Faurecia Marines AUTOMOTIVE

EXTERIORS is preparing its renewal audit ISO / TS 16949

Version 2009. This document shows the audit preparation

process beginning with the completion of an internal

audit to commissioning corrective actions and identify

areas for improvement.

Keywords: Quality management system, continuous

improvement, ISO / TS 16949, compliance, renewal audit,

internal audit, PDCA.

|

|

|

|

Remerciements

Au terme de ce travail, je tiens

tout d’abord à exprimer ma profonde gratitude et mes sincères

remerciements à mon tuteur de stage M. Pascal TRILLES, le

responsable qualité usine pour son écoute et ses suggestions

pertinentes, son soutien et son accompagnement durant le stage.

Je tiens aussi à remercier mon encadrant

pédagogique à l’Université de Technologie de Compiègne, M. Benoit

EYNARD, pour la qualité de son suivi et pour ces conseils

pertinents durant cette période.

Mes profonds remerciements vont au département master qualité à

l’UTC et en particulier à M. Gilbert Farges, le responsable du

master pour sa disponibilité, ses conseils et son suivi pendant la

formation.

Enfin, je remercie tous mes collègues du master

avec qui j’ai partagé des connaissances et des moments

inoubliables.

Pour terminer, je remercie toutes les personnes

qui ont contribué de près ou de loin dans l’accomplissement de ce

modeste travail.

MERCI !

1.1.

Secteur d'activité: Automobile

1.2.

Groupe Faurecia

1.2.1.

Faurecia BlOC AVANT MARINES

1.2.2.

Le cadre normatif

1.3.

Contexte, enjeux et problématique du stage

1.3.1.

Contexte

1.3.2.

Enjeux et problématiques

1.3.3.

Analyse des risques

1.4.

Méthodologie adoptée pour la réalisation des

missions

2.2.1

La mise en œuvre d'une démarche de résolution de problème

2.2.2 Choix et mise en

œuvre de l'approche PDCA

2.2.3

Mise en place d'un tableau de bord pour le

suivi des essais fonctionnels

2.3.

Mise à jour du PDS UAP Peinture

2.3.1

Plan de surveillance

2.3.2

Méthodologie à suivre: PDCA

2.4.

Gestion des mesures vie série des produits finis

Liste des tableaux

Tableau 1: Sujets et objectifs de stage [7]

Tableau 2: Analyse de risque

projet [7]

Tableau 3: Correspondance des approches de résolution des

problèmes [7]

Tableau 4: Approche QQOQCP [7]

Tableau 5: Solutions proposées [7]

Tableau 6: Processus de mise à jour du plan de

surveillance [7]

Liste des figures

Figure 1: Groupe Faurecia [3]

Figure 2: Faurecia dans le monde [2]

Figure 3: Quelques chiffres clés de Faurecia [3]

Figure 4: Chiffre d'affaire groupe Faurecia (en M€) [4]

Figure 5: Répartition du chiffre d'affaires 2015 par client [3]

Figure 6: Domaines d'activités Faurecia [2]

Figure 7: Faurecia Automotive Seating [2] [7]

Figure 8: Faurecia Interior Systems [2] [7]

Figure 9: Faurecia Emissions Control Technologies [2] [7]

Figure 10: Faurecia Automotive Exteriors [2] [7]

Figure 11: Clients/Produits Faurecia MARINES [3]

Figure 12: La chaine de création de valeur chez Faurecia

MARINES [7]

Figure 13: Exemple de produits [7]

Figure 14: Démarche de certification Faurecia MARINES [7]

Figure 15: Structure GAP Qualité Faurecia Marines [7]

Figure 16: Méthodologie d'analyse de risque [7]

Figure 17: Processus de réalisation d'un projet [7]

Figure 18: Types d'audits internes [7]

Figure 19: Démarche de résolution de problèmes [7]

Figure 20: La Roue de Deming et l'amélioration continue [11]

Figure 21: Organigramme équipe projet [7]

Figure 22: Diagramme d'Ishikawa [7]

Figure 23: Principe de management visuel [7]

Figure 24: Le management visuel [14]

Figure 25: Méthodologie à suivre pour mettre en œuvre un plan

d'action [7]

Figure 26: Processus de réalisation des essais [7]

Figure 27: Processus de mise à jour du plan de

surveillance [7]

Figure 28: Les étapes de mise à jour du PDS [7]

CA

Chiffre d’Affaires

ECIA

Équipement et

Composant pour l’Industrie Automobile

IATF

International

Automotive Task Force

OICA

Organisation Internationale des Constructeur Automobile

PSA

Peugeot

Citroën

PDS

Plan De Surveillance

PPAP

Production Part Approval Process

PDCA

Plan, Do, Check, Act

RSA

Renault

SMQ

Système Management de la Qualité

TQM

Total Quality Management

UAP Unité

Autonome de Production

Titulaire

d’un diplôme d’ingénieur en électronique industrielle qui m’a

permis d’acquérir des compétences techniques aussi bien dans le

domaine de l’automatisme, l’électrotechnique, l’électrique. Par la

suite, et grâce aux stages effectués dans des entreprises

manufacturières, j’ai vu la nécessité d’avoir des compétences dans

le domaine de management de la qualité. Une forte motivation

d’exercer le métier de qualiticien / auditeur m’a amené à intégrer

le Master Qualité et Performance dans les Organisations à

l’UTC qui figure parmi les meilleures formations en management de

la qualité et qui me permettrait certainement d’avoir des grandes

opportunités sur le marché du travail.

Intéressé par l’univers de l’automobile, la recherche

de stage a été basée en visant ce domaine. Intégré dans le service

qualité usine sur un site d’un des plus grands équipementiers en

automobile, le but du stage est de mettre en valeur et en pratique

les compétences acquises lors de la formation, et aussi toucher au

métier de l’automobile et donc comprendre les enjeux et les

problématiques de ce secteur.

Aujourd’hui, avoir un système qualité performant est

devenu une nécessité pour réussir à répondre au contexte de plus

en plus exigeant. En effet, la certification joue un rôle

important dans la mise en place d’un système de management de la

qualité performant. Mais pour assurer son bon fonctionnement, il

doit être contrôlé en permanence pour maintenir son efficacité.

C’est dans ce contexte que nous plaçons ce projet de

fin d’études au sein de l’entreprise Faurecia BLOC AVANT Marines.

L’objectif principal est la préparation de l’audit de

renouvellement ISO/TS 16949 version 2009.

Chapitre

1 : Cadre général du projet et mise en situation

1.1

Secteur d’activité : Automobile

L’activité automobile occupe une

grande place dans l’économie mondiale, c’est un secteur dynamique

et vital vu qu’il regroupe un ensemble d’activités : conception,

fabrication et de commercialisation. La production automobile

mondiale a atteint un record en 2011, avec 80.1 millions d’unités

fabriquées (Organisation internationale des constructeurs

automobiles – OICA). « Après une chute drastique en 2009, à 61,8

millions d’unités, en raison de la crise de 2008, la production

automobile a atteint un nouveau record avec 84.7 millions de

véhicules légers fabriqués et près de 90 million en 2014

[1].

Aujourd’hui, le rythme de croissance du parc

automobile est en progression continue dans le monde entier et

donc cette forte croissance mène les entreprises à se confronter à

une forte concurrence. Par conséquent, la remise en cause des

méthodes de travail et de la recherche d’amélioration continue

sont vitales pour assurer la pérennité et le bon fonctionnement de

l’entreprise.

En 1997, le groupe Faurecia est

créé à la suite de la fusion des sociétés

ECIA (Équipement

et Composant pour l’Industrie Automobile) et Bertrand Faure. La

première est une filiale de Peugeot, elle est spécialisée dans la

fabrication des sièges, des blocs avant et des aménagements

intérieurs. La seconde était spécialisée dans les garnitures à

ressort des sièges d’automobiles

[2].

Le groupe Faurecia n’a cessé de

croître pour s’imposer. Aujourd’hui, il figure parmi les leaders

mondiaux des équipementiers automobiles. Il représente un acteur

majeur dans le développement, la fabrication et commercialisation

des produits pour les constructeurs automobiles et ceci à travers

quatre secteurs d’activités :

- Faurecia Automotive Seating (FAS),

- Faurecia Interior Systems (FIS),

- Faurecia Emission Control Technolgies (FECT),

- Faurecia Automotive Exteriors (FAE).

Grâce à son haut degré de maîtrise, le groupe

offre des produits de haute qualité en cherchant à satisfaire les

besoins de ses clients et établir des relations étroites avec les

autres constructeurs automobiles.

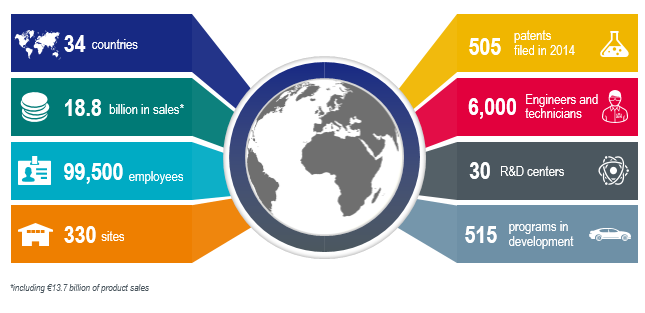

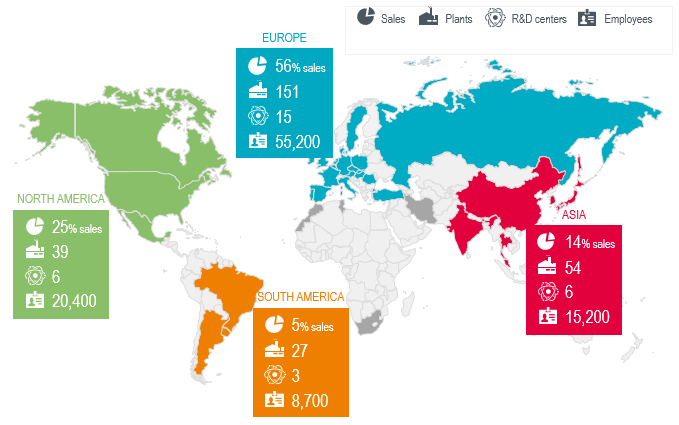

Le groupe Faurecia est présent sur 330 sites de production dont 30

centres de recherche et développement qui sont répartis sur 34

pays dans les 5 continents.

Grâce à ce dispositif opérationnel déployé sur les principaux

marchés automobiles du monde, le groupe est le partenaire

privilégié de nombreux constructeurs

[2].

Figure 1: Groupe Faurecia [3]

Figure

2: Faurecia dans le monde [2]

Figure 3: Quelques chiffres clés de Faurecia

Automotive Industrie [3]

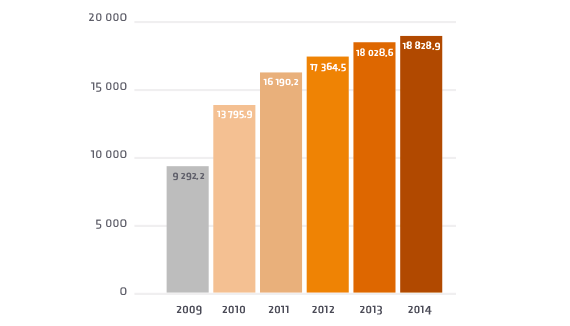

Figure 4: Chiffre d'affaire groupe Faurecia (en

M€) [4]

Figure 4: Chiffre d'affaire groupe Faurecia (en

M€) [4]

- Quelques chiffres du groupe :

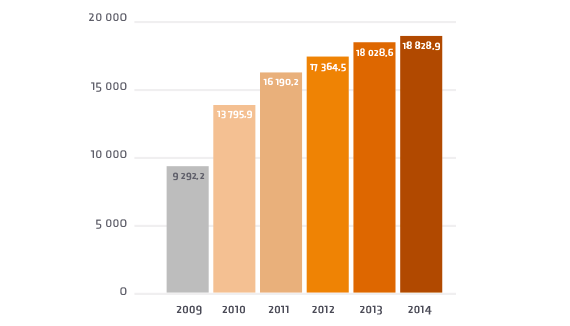

Depuis sa création, le groupe a

enregistré une hausse de son chiffre d’affaires. En 2014, le CA du

groupe s’élève à 18,828 milliards d’euros. Il a évolué de 0.47%

par rapport à 2013 et il a doublé au cours de ces 6 dernières

années. La figure 4 montre l’évolution du CA. L’Europe représente

56% du chiffre d’affaires, néanmoins, son extension en Amérique du

nord et en Asie ne cesse d’augmenter

[4].

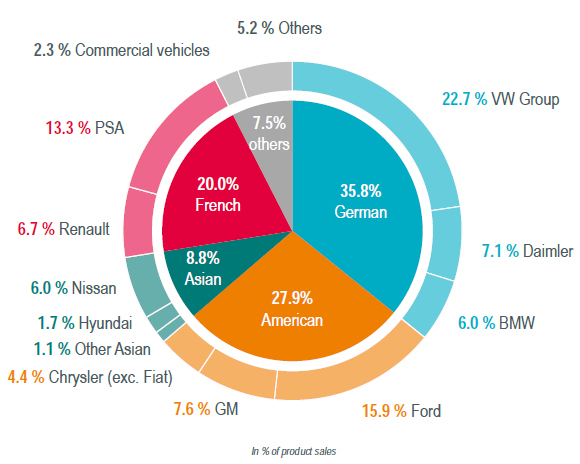

Faurecia collabore avec

les principaux constructeurs automobiles. Le groupe

Volkswagen et Ford sont les principaux

clients avec respectivement 22.7% et 15.9% des ventes. Sur le

marché d’automobile français, la part est de 20% notamment avec

les deux grands constructeurs Renault-Nissan et PSA. La figure

ci-dessous montre la répartition du chiffre d’affaires par

clients.

Figure 5: Répartition du chiffre

d'affaires 2015 par client [3]

- Domaines d’activités et produits :

Faurecia est présente dans 4 domaines activités :

FAS, FIS, FECT, FAE.

Figure 6: Domaines d'activités Faurecia

[2]

- Siège d’automobile

:

- N°1 mondial des mécanismes et structures de

sièges.

Figure 7: Faurecia Automotive Seating [2] [7]

- Systèmes d’intérieurs :

- N°3 mondial des sièges complets.

Figure 8: Faurecia Interior

Systems [2]

[7]

Figure 8: Faurecia Interior

Systems [2]

[7]

- Technologies de contrôle des émissions

:

- N°1 mondial dans le marché du contrôle des émissions

pour tous type de véhicule.

Figure 9: Faurecia Emissions Control

Technologies [2]

[7]

- Systèmes d’extérieurs :

Figure 10: Faurecia Automotive

Exteriors [2]

[7]

Figure 10: Faurecia Automotive

Exteriors [2]

[7]

1.2.1

Faurecia BLOC AVANT MARINES

Faurecia BLOC AVANT fait

partie de l'activité Faurecia Automotive Exterior (FAE). Elle est

basée à Marines (95) dans le département du Val d’Oise depuis 2003

avec une superficie de 23 660 m² et employant 400 personnes. La

situation géographique du site (figure 11) est un avantage majeur

pour livrer ses deux principaux clients en juste-à-temps et à zéro

stock.

• PSA à Poissy

• RSA à Flins

Figure 11: Clients/Produits Faurecia

MARINES [3]

- L’usine se décompose en quatre unité de production : Injection,

Peinture, Assemblage et logistique.

Produits :

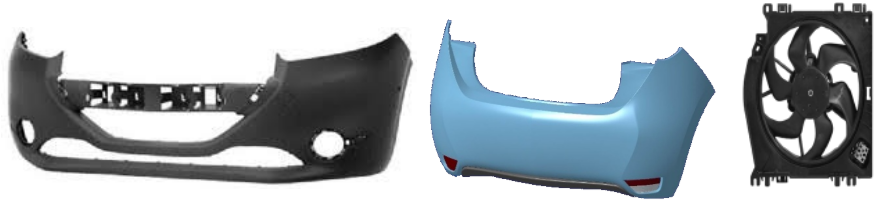

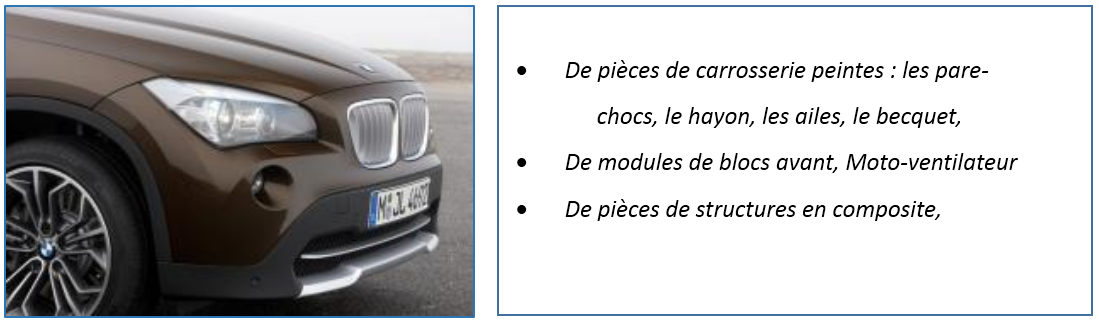

L’usine est spécialisée dans

l’industrialisation et la production de pare-chocs, des

faces-avant et des Groupes- Moteur-Ventilateur (GMV).

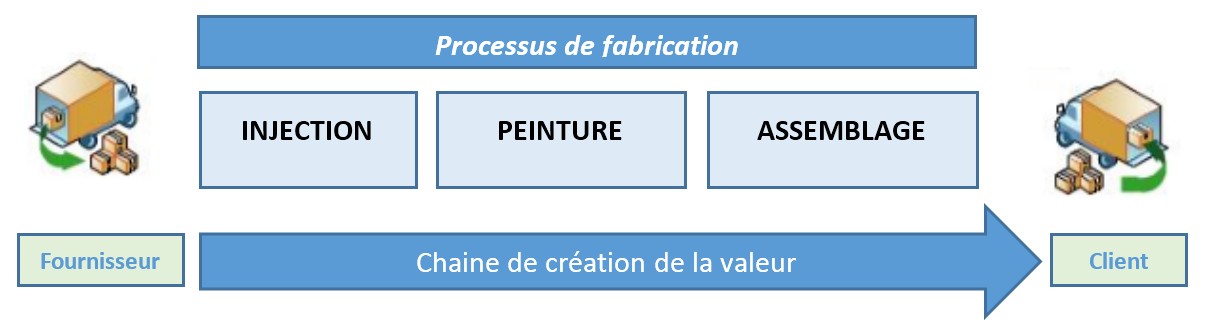

Les différents produits fabriqués passent par trois

étapes : l’injection, la peinture et l’assemblage comme montre la

figure ci-dessous.

Figure 12: La chaine de création de

valeur chez Faurecia MARINES [7]

La livraison des produits aux

clients finale est basée sur deux de modes de flux : synchrone ou

flux tiré. Les Pare-chocs, livrés en synchrone représentent 76% du

volume de production. Les faces Avant Technique et les GMV sont

livrés en flux tiré vers la Turquie, l’Espagne et le Royaume-Uni.

Figure 13: Exemple de produits [7]

Figure 13: Exemple de produits [7]

1.2.2

Le cadre normatif

Pour mettre en place un système de

management de la qualité performant et qui répond aux exigences

client, le SMQ de Faurecia Marines est certifié ISO/TS 16949

v2009 : Systèmes de management de la qualité —Exigences

particulières pour l'application de l'ISO 9001:2008 pour la

production de série et de pièces de rechange dans l'industrie

automobile

[5].

- ISO/TS 16949 : Référentiel Qualité Automobile

Utilisé dans le monde entier par

les organisations du secteur automobile, l’ISO/TS 16949 est

la référence internationale pour la mise en place d’un système de

management de la qualité adapté au contexte automobile.

Amélioration continue, prévention des

défauts, réduction des écarts et des gaspillages, optimisation des

process… l’ISO/TS 16949 est un outil solide pour améliorer la

qualité tout en réduisant les coûts.

Élaboré par l’IATF (International

Automotive Task Force) et le comité international (ISO) sur le

management et l'assurance de la qualité, ce référentiel intègre

les exigences de l’ISO 9001:2008 et délivre des exigences

détaillées spécifiques au secteur automobile en matière de :

compétences, de sensibilisation et de formation, de conception et

de développement, de production et de prestations de service, de

maîtrise des dispositifs de surveillance et de mesure, ainsi qu’en

matière de mesurage, d’analyse et d’amélioration

[6].

- Démontrer l’engagement envers : - La qualité du

système de management

- La qualité du produit

- Accroissement de la qualification de l’organisme.

- Amélioration continue de la performance à travers les audits.

- Répondre aux exigences de l’industrie automobile en créant un

contexte d’échanges favorable.

Les audits de certification / renouvellement ISO/TS :

Une fois certifié ISO/ TS, un

audit de renouvellement se fait tous les trois ans, mais la

démarche ne sera pas terminée après l’obtention de la

certification. Maintenir et conserver la certification nécessite

de réaliser des audits de suivi annuels pour contrôler l’état du

SMQ et identifier les axes d’amélioration.

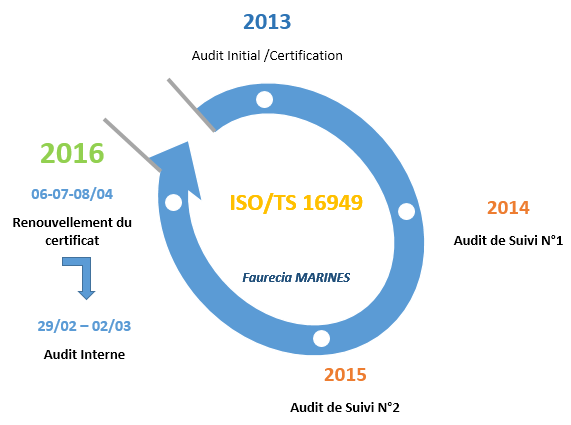

- Cas de Faurecia Marines : pour maintenir la

certification, l'entreprise prépare son audit de

renouvellement cette année. La figure ci-dessous montre le

processus de certification.

Figure 14: Démarche de

certification Faurecia MARINES [7]

Révision de l’ISO 9001 et son impact sur l’ISO/TS 16949:

À l’heure de la révision de l’ISO

9001, dont la nouvelle version vient de paraître en septembre

2015, l’IATF met en place un groupe de travail afin de préparer la

révision et l’alignement de l’ISO/TS 16949 avec la dernière

version de l’ISO 9001.

- - > Cette nouvelle

actualisation de la norme ISO 9001 incite les organismes à

implémenter des changements dans leur SMQ. Alors pour les

accompagner dans leur démarche de certification ou d’amélioration

continue, deux outils ont étés mis en place dans le cadre d’un

projet de master

[8]. Les deux outils sont :

• Une cartographie interactive des processus

pour faciliter la compréhension des exigences de la nouvelle

version.

• Un outil d’autodiagnostic pour évaluer le

niveau de conformité du SMQ de l’organisme aux exigences de la

norme, identifier les axes prioritaires d’amélioration et se mettre

à niveau [8].

- - > Les deux outils réalisés peuvent être

adaptés au référentiel ISO/TS.

1.3

Contexte, enjeux et problématique du stage

1.3.1

Contexte

Le stage est réalisé dans le

service qualité usine, rattaché directement au responsable qualité

usine. Le but du stage est mettre en pratique les connaissances

acquises auparavant et apprendre les compétences nécessaires pour

exercer le métier de responsable qualité. Cette appropriation est

faite par la réalisation de plusieurs tâches qui traduisent le

profil du métier.

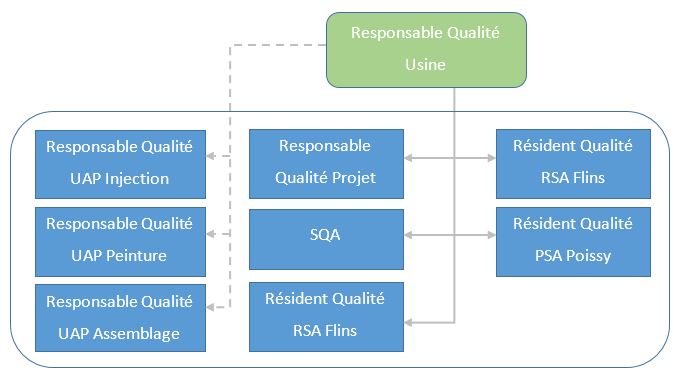

Service Qualité MARINES BLOC AVANT :

Le service qualité est dirigé par

le responsable qualité usine qui est rattaché directement à la

direction générale. Il travaille en forte collaboration avec

le responsable Qualité projet, responsable

Qualité fournisseur SQA (Supplier Quality Assurance), le

responsable de la métrologie et les responsables qualité de chaque

UAP. De plus, chez chaque client Faurecia, des résidents sont en

permanence sur les sites PSA et RSA. Cela, permet d’avoir un

contact continu avec le client, et donc optimiser la réactivité en

cas de problème qualité. La figure ci-dessous montre la structure

qualité de l’entreprise.

Figure 15: Structure Qualité Faurecia Marines [7]

Figure 15: Structure Qualité Faurecia Marines [7]

Les responsables qualité UAP peinture, injection et

assemblage sont rattachés directement avec leurs services, mais ils

sont en lien fonctionnel avec le responsable qualité de l’usine.

1.3.2

Enjeux et problématiques

Pour maintenir la certification de

l’ISO/TS 16949 v 2009, un audit de renouvellement est

programmé. Alors pour se mettre en condition, un audit interne a

été réalisé par un prestataire externe. Le but est de vérifier que

le système qualité est conforme par rapport au référentiel.

Si ce n’est pas le cas, un plan d’actions correctives sera mis en

place pour résoudre les non-conformités.

Plusieurs activités ont été

réalisées lors du stage. Un projet principal a été défini au début

du stage et les autres missions ont été fixées suite au résultat

d’audit interne ISO/TS 16949. Le but de la réalisation de ces

missions est la préparation de l’audit officiel.

Trois projets prioritaires ont été identifiés. Le tableau ci-dessous

montre les objectifs de chaque mission.

Tableau 1: Sujets et objectifs de

stage [7]

|

Préparer

l’audit de renouvellement ISO/TS 16949

|

|

Sujets

|

Objectifs

|

|

1

|

Optimisation de la réalisation et le suivi des

essais fonctionnels avec un labo externe

|

-

Répondre aux exigences clients

-

Identifier les essais fonctionnels à réaliser

pour chaque produit

-

Préparer l’audit officiel ISO/TS

- ->

Mettre en place un outil visuel pour la gestion

et le suivi des essais fonctionnels.

|

|

2

|

Participation

à l’audit interne ISO/TS 16949 v 2009

|

-

Connaitre la structure du SMQ

-

Appropriation des exigences de la norme

-

Relever les non-conformités, les écarts

-

Identifier

les actions prioritaires

|

|

3

|

Mettre

en place un plan d’action corrective pour résoudre les

non conformités détectées lors de l’audit interne

|

-

Mise à

jour du PDS UAP peinture

-

Mise

en place d’un nouvel outil pour la gestion des mesures

vie série des produits finis (calcul et synthèse de la

capabilité pour chaque point de mesure/produit)

|

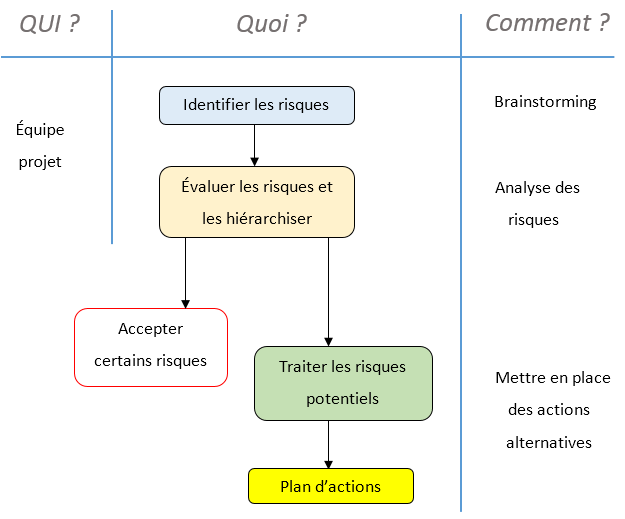

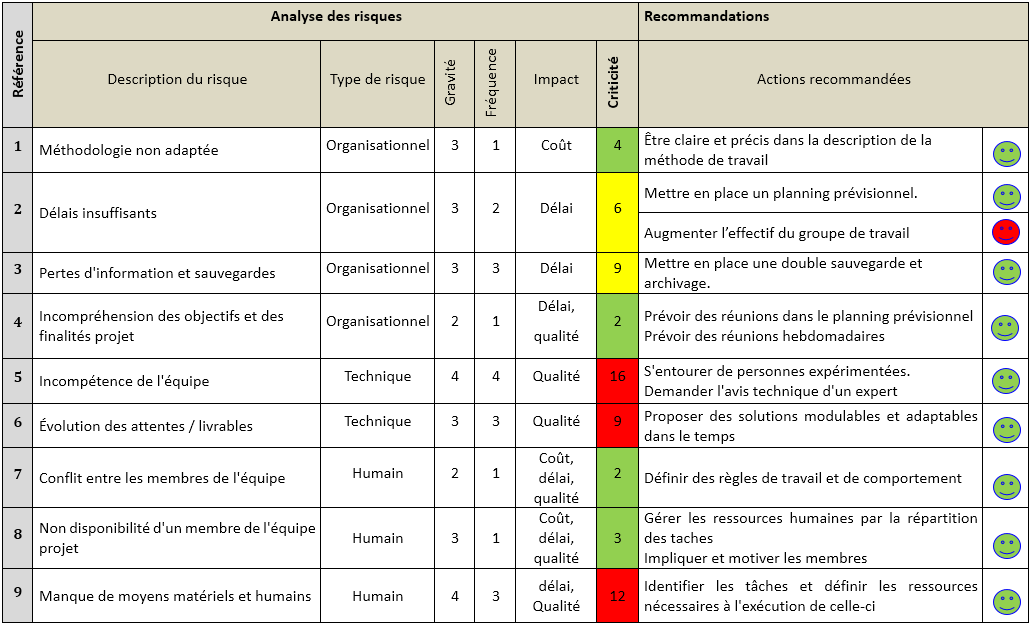

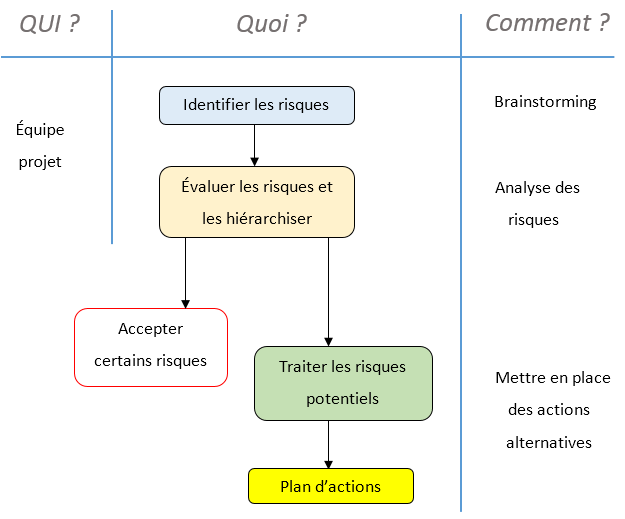

1.3.3

Analyse des risques

L’analyse de risque est une étape

importante dans la réalisation et la conduite de projet. Elle

permet d’identifier les risques associés au projet et mettre en

place des actions pour réagir en cas de survenance des problèmes

venant déstabiliser l’avancement du projet.

La nouvelle version de la norme ISO 9001 version 2015 met l’accent

sur l’approche par les risques pour mieux atteindre les objectifs

et les résultats escomptés.

La méthodologie à suivre pour faire une analyse de risque des

missions est la suivante :

Figure 16: Méthodologie d'analyse de risque [7]

Figure 16: Méthodologie d'analyse de risque [7]

Le tableau 2 montre l’analyse des risques associés aux différents

projets.

Tableau 2: Analyse de risque projet

[7]

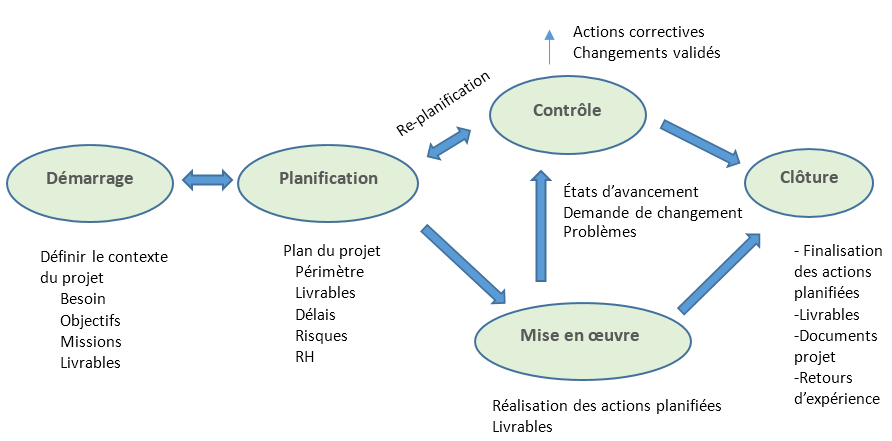

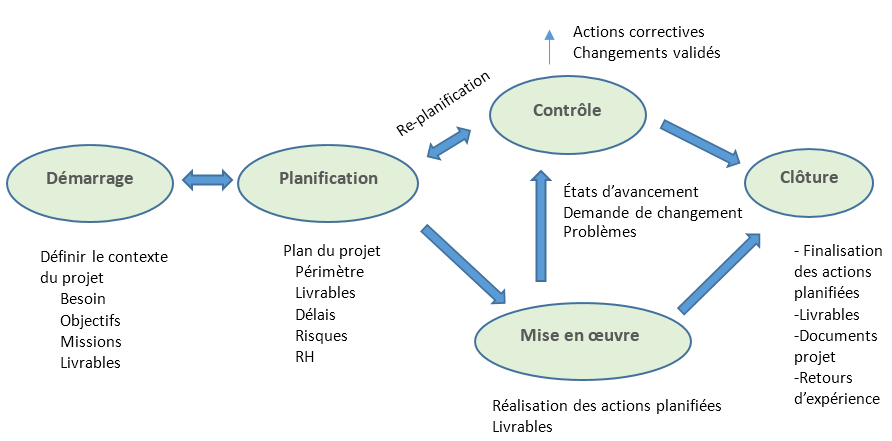

1.4

Méthodologie adoptée pour la réalisation des

missions

Réussir la réalisation d’un projet

nécessite de suivre une méthodologie permettant de garantir

l’atteinte des objectifs définis. La norme ISO 21 500 « lignes

directrice sur le management de projet »

[9]est une approche qui définit les

bonnes pratiques conduisant à la réussite du projet. Cette éthique

facilite la gestion et le suivi des activités et ceci par la

distinction de toutes les étapes qui constituent un projet.

Vu le nombre des missions à faire en parallèle, ce stage était

l’occasion de se projeter en tant que manager de projet et

ainsi, connaître les bonnes pratiques permettant de réussir la

gestion et le suivi du travail en mode projet.

Selon la norme, 5 phases essentielles sont définies pour la

réalisation d’un projet. L’interaction entre ces étapes est

représentée dans la figure ci-dessous :

Figure 17: Processus de réalisation d'un projet [7]

Figure 17: Processus de réalisation d'un projet [7]

La phase de démarrage ou de

lancement a été très importante pour définir le contexte du projet

et les missions à faire ainsi que les périmètres d’application.

La participation à l’audit interne a permis de bien préparer cette

phase. C’était l’occasion de connaître de prêt l’organisation, la

structure et les différents services de l’entreprise et donc

savoir les différents métiers avec lesquels il faut collaborer

dans le cadre de la réalisation des activités de stage.

Suite à la réalisation de l’audit, des non-conformités

mineures ont été relevées et donc pour réagir avant la date de

l’audit officiel, un plan d’actions a été mis en œuvre pour

remédier aux non-conformités. Trois objectifs ont été

identifiés dans la réalisation de ce projet.

En conclusion, la phase de démarrage donne une vision globale sur le

projet, son contexte et les objectifs à atteindre.

- La phase de planification des missions de stage :

Pour bien mener les missions à

terme, la planification est une phase importante permettant de

gérer et de donner une vision claire sur l’avancement et le

jalonnement du projet. Elle consiste à ordonnancer les tâches afin

de respecter les délais programmés.

Pour réussir la planification du projet, il est nécessaire de :

• Définir les objectifs et les livrables de

chaque mission.

• Identifier les tâches à réaliser pour chaque

activité.

• Estimer le besoin de chacune des activités.

• Structurer les tâches de chaque mission.

• Se servir d’un outil de planification.

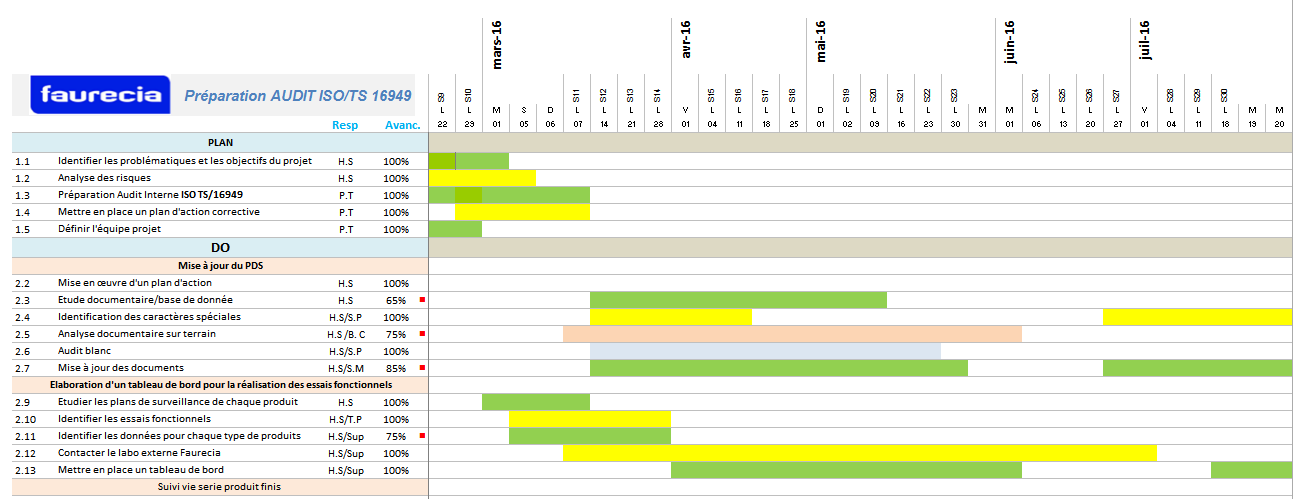

Le suivi et la planification de

projet ont été réalisés sur un diagramme GANTT réalisé sur un

classeur Excel, c’est un outil qui permet de planifier l’exécution

de projet et de rendre plus facile le suivi de son avancement. Il

permet aussi de visualiser l’organisation et la durée de

différentes tâches pendant le stage. (Voir

Annexe 01)

- La phase de mise en œuvre des actions planifiées:

Cette phase consiste à la

réalisation et le suivi des actions identifiées dans la phase de

planification. Cette étape est en étroite relation avec la phase

de contrôle.

Les missions réalisées au cours de stage seront présentées dans le

chapitre 2.

Cette phase a pour but de

contrôler d’une part, la mise en œuvre des activités planifiées,

et d’autre part, le jalonnement des tâches pour assurer leur bonne

réalisation dans le temps. Tout changement validé, problème ou un

écart entre ce qui a été prévu et ce qui a été réalisé conduira à

une re-planification du projet.

Chapitre 2 : Préparer l’audit ISO/TS 16949

2.1

Audit Interne ISO/TS 16949

C’est quoi un audit ?

Maintenir la certification et

garantir la performance globale d’un système de management

nécessite de contrôler en permanence l’efficacité des pratiques

adoptées. L’audit interne est un outil de management indispensable

qui permet à un organisme de vérifier et évaluer la conformité de

son système de management de la qualité par rapport à un

référentiel. L’audit renseigne objectivement la conformité de la

pratique vis-à-vis de la documentation existante. C’est une

pratique planifiée et rigoureuse qui se base sur une méthodologie

bien définie pour assurer la meilleure objectivité

[10].

L’analyse des résultats se base sur la crédibilité et

l’efficacité de l’audit. Cela permet ensuite de mieux connaitre la

situation réelle et donc mettre en œuvre des actions efficaces.

But principal : évaluer le besoin d’action d’amélioration ou

de correction.

Évaluer : + l’existence

+

L’application d’un système de

management de la qualité par rapport à un référentiel.

+ L’adéquation

L’audit est considéré comme un outil

d’amélioration continue et surtout pas une inspection, un moyen de

contrôle ou un mode de surveillance. Il peut être réalisé en

interne comme en externe.

- Interne : première

partie

- Externe : seconde/ tierce

partie : client ou fournisseur ou un organisme indépendant.

Le travail effectué lors des audits internes

constitue lui-même l’objet d’un examen durant l’audit externe.

Ainsi, développer une bonne pratique d’audit interne permet de

mieux se préparer à l’examen de l’audit externe.

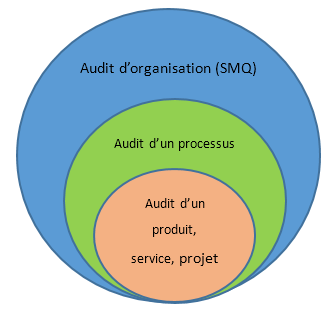

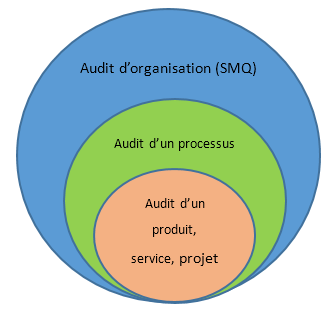

Il existe trois types d’audit comme le montre la figure 18.

Figure 18: Types d'audits [7]

Figure 18: Types d'audits [7]

L’audit d’organisation permet de vérifier

l’état du SMQ de l’entreprise selon les référentiels normatifs

d’organisation et plus particulièrement de management de la

qualité.

La réussite d’un audit nécessite une bonne préparation et

compréhension de la norme et aussi la consultation des rapports

d’audits précédents pour orienter les objectifs.

Le référentiel ISO 19011 :

La participation à l’audit était

l’occasion de voir l’avantage de suivre les bonnes pratiques de la

norme ISO 19011 pour réussir un audit. Ce référentiel définit les

lignes directrices et des conseils pour bien mener une activité

d’audit. Il présente :

• Le principe de management d’un audit.

• Les compétences nécessaires pour auditeur.

• Les processus de la réalisation avant, pendant

et après l’audit.

Réalisation d’un audit interne à Faurecia:

L’audit interne ISO/TS 16949

a été sous-traité chez un organisme extérieur. Il a été

réalisé avec les responsable qualité de différents départements.

La vérification des preuves et la mise en place des actions

correctives pour résoudre les non-conformités détectées lors de

l’audit précédent sont vérifiées. Tous les écarts sont notés afin

de mettre en place des plans d’actions correctives et

d'amélioration.

Expérience en tant que observateur :

Accompagner l’auditeur externe en

tant que observateur était d’une part, l’occasion de comprendre et

de voir de près le fonctionnement et la structure organisationnel

de l’entreprise et d’autre part, de mettre en pratique les

connaissances acquise lors du module « Audit et évaluation dans

les organisations : Normes et Processus » réalisée dans le cadre

de master qualité.

Cette participation a permis de voir :

- Comment juger la conformité d’une activité ou

d’un processus par rapport à une exigence, d’où la qualité d’analyse

et de raisonnement.

- L’audit est un constat qui est basé sur : Voir

– Écouter – Vérifier – Interpréter.

- Comment traiter et interpréter les écarts et le

résultat d’audit : point fort, opportunité d’amélioration, point

sensible, non-conformité mineure, non-conformité majeure.

- Le comportement de l’auditeur : la maitrise de

la relation avec les audités, l’utilisation d’un langage positif, la

hauteur de vue et le bon sens.

- Avoir une réelle qualité d’écoute et comment

décoder ce que dit l’interlocuteur.

Conclusion:

La réalisation de l’audit interne a permis d’identifier des

non-conformités et des écarts. Une non-conformité mineure a été

détectée par rapport à la réalisation des essais fonctionnels sur

les produits finis.

2.2

Optimisation de la réalisation et le suivi

des essais fonctionnels

Dans un secteur comme celui de

l’automobile qui est de plus en plus exigeant, contrôler et

démontrer la qualité et la conformité du produit devient une

nécessité. L’objectif de cette mission est de réaliser un

outil permettant le suivi de l’activité de la réalisation des

essais fonctionnels.

Le but est de :

• Respecter les exigences du cahier des charges

des clients - - > Répondre aux

exigences de la norme ISO/TS.

• Assurer la qualité et la performance du produit.

La réalisation de cette mission nécessite d’intégrer

une démarche complète de résolution de problèmes pour bien répondre

aux objectifs définis.

2.2.1

La mise en œuvre d’une démarche de résolution

de problème

Résoudre un problème

nécessite de faire appel à une démarche bien structurée et définie

permettant de résoudre le problème définitivement. Toutes les

méthodes de résolution de problèmes reposent sur un nombre

variable d’étapes.

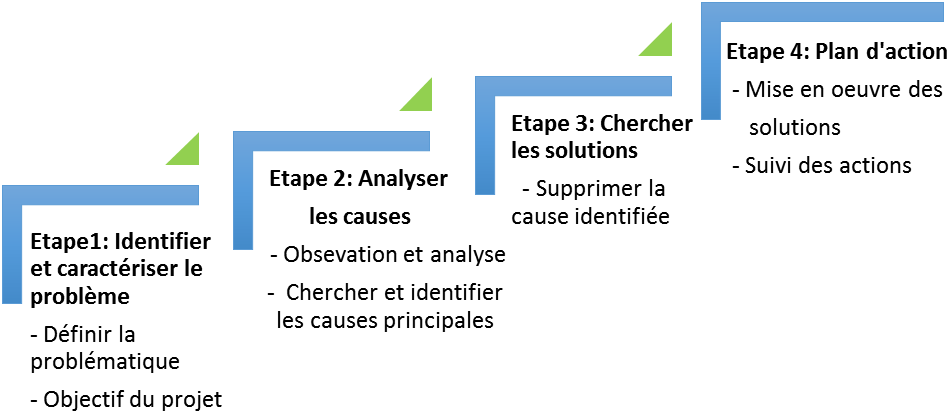

Parmi les différentes étapes, quatre sont incontournables. La

figure 19 montre le cycle de base à effectuer dans ce type de

démarche.

Figure 19: Démarche de résolution de

problèmes [7]

2.2.2

Choix et mise en œuvre de l'approche PDCA

Résoudre une problématique

nécessite une méthodologie et des outils. Il existe plusieurs

méthodes de résolution de problèmes telles que le PDCA, DMAIC,

8D, QRQC ou QRCI et ainsi de suite.

La diversité des méthodes de

résolution de problèmes constitue une source de confusion pour

certains employés, expérimentés ou moins expérimentés. Mais il n’y

a pas tant de différences entre ces approches. Toutes les

différences dépendent uniquement du type de problème qui doit être

résolu et les objectifs recherchés.

Les différentes approches de résolution de problèmes

peuvent être classées suivant les critères suivants :

• Est-ce que c’est un problème complexe ou pas et

la solution est inconnue ?

• Est-ce que la stratégie de résolution de

problème doit suivre un processus d’amélioration continue ou il y a

un seul problème à résoudre (par exemple une réclamation client) ?

Le point commun entre ces différentes

méthodologies c’est qu’elles suivent une manière méthodique pour

la résolution des problèmes. En plus de cela, les différentes

phases de chaque approche peuvent être mises en correspondance

avec les phases des autres. Le tableau ci-dessous montre la

correspondance entre les outils PDCA, DMAIC et le 8D.

Tableau 3: Correspondance des

approches de résolution de problèmes [7]

|

PDCA

|

DMAIC

|

8D

|

|

Plan

|

Define

|

D1 : Constitution de l’équipe.

D2 : Définir le problème.

|

|

Measure

|

D3 : Mettre en place des

solutions intermédiaires pour protéger le client.

|

|

Analyse

|

D4 : Identifier et analyser

les causes principales.

|

|

D5 : Définir les actions

correctives.

|

|

DO

|

Improve

|

D6 : Mettre en place les

actions correctives.

|

|

Check

|

Control

|

D7 : Se préserver d’un retour

du problème.

D8 : Célébrer le projet et

féliciter l’équipe.

|

|

Act

|

8D : La

démarche 8D est souvent utilisée dans l’industrie automobile. Elle

suit la logique PDCA mais en mettant l’accent sur la réaction

rapide aux réclamations des clients par exemple un produit non

conforme livré chez le client.

Le travail au sein de service

qualité était l’occasion aussi de découvrir un peu le métier

SQA (Supplier Quality Assurance). Pour la gestion qualité

fournisseur, la méthode 8D est utilisée pour gérer et résoudre les

problèmes qualité, traiter les alertes et les réclamations avec

les fournisseurs. Un tableau 8D est mis en place et qui a pour but

de suivre le traitement des non-conformités et mettre en œuvre des

solutions efficaces.

QRCI (Quick Response

Continous Improvement) ou QRQC ( Quick Response

Quality Control): C’est un outil utilisé de plus dans

l’automobile. C’est une démarche qui permet de réagir rapidement

sur le terrain lors de la détection d’un problème. Différent des

autres outils, il traite le problème sur le lieu de sa survenue

avec des pièces réelles et données réelles.

Le QRCI est plus un état d’esprit et une approche de management

qu’un ensemble d’outils.

La participation à la formation "7 basiques

Qualité" à Faurecia était l’occasion pour découvrir cet

outil, ces types et quand il faut ouvrir un QRCI. L’observation de

l’état actuel de cet outil et les autres basiques dans l’usine a

permis de bien comprendre ces enjeux.

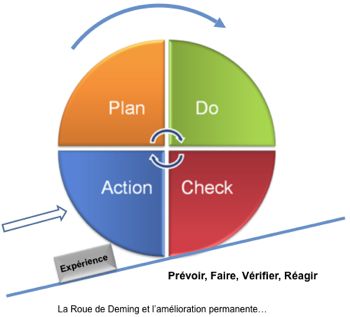

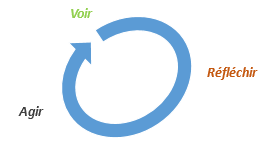

PDCA : La Roue de Deming est une

méthode de résolution de problèmes qui garantit l’amélioration

continue de la qualité et la performance grâce à la simplification

et le pilotage des actions.

Pourquoi le choix de travailler avec l’approche PDCA ?

- - > La

préparation de l’audit de renouvellement ISO/TS entre dans une

démarche de résolution classique. C’est un traitement dans un

cadre générale qui nécessite d’examiner l’état du SMQ

grâce à un audit afin de mettre des actions correctives et

d’identifier des axes de progression.

L’amélioration des solutions mises en œuvre

est une nécessité pour ajuster en permanence les écarts constatés

d’où la nécessité d’une démarche d’amélioration cyclique tel que

le PDCA.

La logique PDCA repose sur quatre étapes primordiales qui sont :

• PLAN

Planifier, Préparer, Prévoir

• Do

Déployer, Dérouler, Faire

• Check

Contrôler, Mesurer

• Act

Assurer, Ajuster, Agir, Améliorer

Figure 20: La Roue de Deming et

l'amélioration continue [11]

1ère étape : Plan

- Cette étape a pour but de

: - Poser le problème.

- Trouver les causes racines.

- Choisir les solutions optimales.

I- Poser le problème : Cette étape est

fondée sur plusieurs phases :

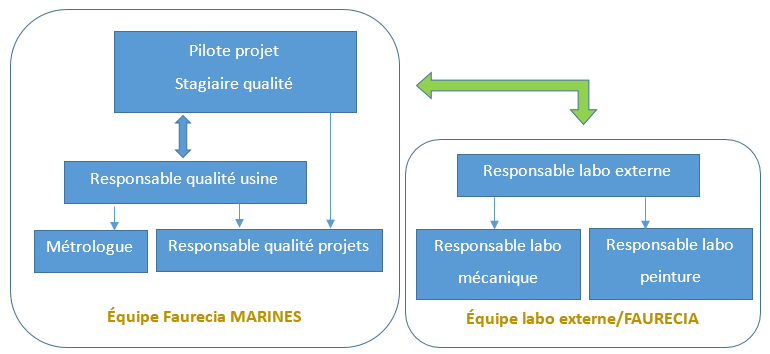

1- Construction d’une équipe de travail :

toutes les méthodes et les démarches qualité reposent sur le

travail en équipe. Le groupe de travail doit avoir les

compétences, la motivation et le pouvoir de décision pour mettre

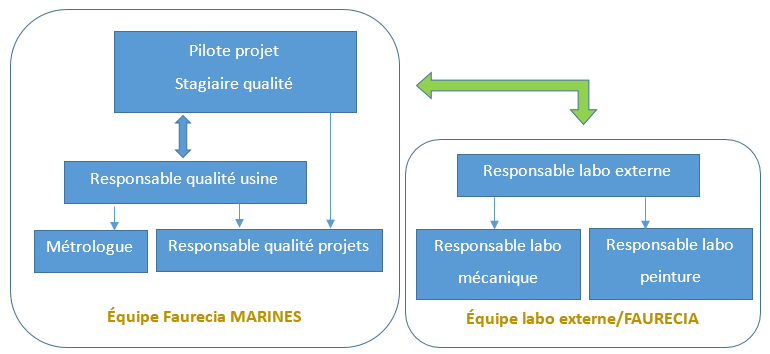

en œuvre et piloter la démarche. Le diagramme ci-dessous montre

l’équipe projet.

Figure 21: Organigramme équipe projet [7]

Figure 21: Organigramme équipe projet [7]

En tant que pilote de projet, mon rôle est de :

- Être le garant de la méthode de travail.

- Mener le projet et coordonner l’avancement et la

réalisation des tâches.

- Impliquer tous les acteurs à la problématique.

- Proposer des solutions et faire circuler

l’information.

2-

Identification et formalisation du projet :

Vu l’évolution permanente du processus

de fabrication, il y a toujours un risque de ne pas aboutir aux

exigences définies lors de la conception du produit. Il est donc

nécessaire de faire un suivi et un contrôle continu de la qualité

du produit pas seulement dans le process de fabrication, mais

aussi contrôler le comportement de la pièce dans son état de

fonctionnement réel.

Pour assurer la conformité des produits par rapport aux

exigences, les clients définissent des essais fonctionnels annuels à

réaliser.

Le suivi de cette activité n’est pas

assuré ce qui constitue une non-conformité par rapport à

l’exigence relative à la réalisation des essais avec un

laboratoire externe et aussi par rapport au client.

Pour bien formaliser, définir et comprendre la

problématique, une approche QQOQCP a été élaborée. Le but est de

bien poser la problématique afin d’apporter une vision claire pour

la mise en place de la démarche de résolution de problèmes.

Tableau 4: Approche QQOQCP [7]

|

Données

d’entrée

|

Les

essais fonctionnels à réaliser sur les produits

finis

Les

exigences et les critères d’essai

|

|

QUI ?

|

Directs

|

Indirects

(éventuels)

|

|

Émetteurs:

Faurecia BLOC

AVANT MARINES

Récepteurs: Service

qualité / Labo métrologie

|

Émetteurs: PSA/RSA

Récepteurs: Faurecia

|

|

Quoi ?

|

Non-conformité

mineure par rapport à la norme ISO TS16949

|

|

Où ?

|

Dans

le service qualité usine/Labo métrologie

Dans

le labo externe (Faurecia Audincourt)

|

|

Quand ?

|

À

partir de septembre 2016

|

|

Comment ?

|

Mettre

en place un outil permettant de gérer l’activité

des essais fonctionnels.

|

|

Pourquoi ?

|

Garantir

la conformité des produits par rapport aux

exigences clients

Répondre

aux exigences de la norme

Simplifier

la planification et le suivi avec le labo

externe

|

|

Données de

sortie

|

Réaliser

un outil pour la planification et le suivi des

essais fonctionnels

Transmettre

la réalisation vers le personnel en charge de

l’activité

|

3- Analyser les risques : Il est

nécessaire d’identifier les risques qui peuvent affecter le bon

déroulement du projet. L’objectif est de mettre en place des plans

d’actions alternatives pour réagir et maîtriser l’impact sur le

projet.

4- Définir l’objectif : Trouver un moyen

permettant de gérer et d’optimiser l’activité de la réalisation

des essais fonctionnels avec le labo externe.

II- Trouver les causes racines :

Cette étape est très importante et

elle ne doit pas être réalisée très rapidement car les causes

doivent être parfaitement identifiées pour mettre en œuvre des

solutions efficaces. Cette phase est constituée de 4 étapes.

1-

Chercher les causes : Le Brainstorming est un outil

efficace pour la recherche et la génération des idées en très peu

de temps. Dans cette phase, le travail en équipe est très

important pour générer un maximum d’idées.

2-

Visualisation des causes : Diagramme d’Ishikawa

Le diagramme d’Ishikawa, appelé aussi

diagramme en arêtes de poisson ou 5M est un outil qualité utilisé

pour visualiser, et structurer les causes trouvées suite à la

réflexion émise lors du brainstorming. La classification se fait

selon les 5M :

Matière,

Méthodes,

Matériels,

Main d’œuvre et

Milieu.

Un sixième nommé «

Mesure » peut être utilisé

dans certains cas pour mettre en avant les problèmes de fiabilité

du système de mesure

[12].

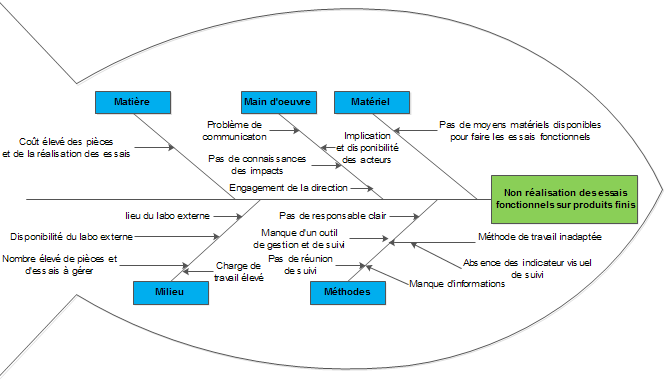

Figure 22: Diagramme d'Ishikawa [7]

3-

Hiérarchisation des causes : vote pondéré

Une fois les causes sont identifiées et classées suivant les

5M, il faut les hiérarchiser par ordre d’importance. Le vote pondéré

est un outil qui présente plusieurs avantages :

•

Simple à mettre en œuvre.

•

Permet de créer un consensus entre les personnes du groupe de

travail [13].

•

Trouver rapidement les actions prioritaires à mettre en place.

D’après le résultat du vote, la cause principale de la

non-réalisation des essais fonctionnels est l’absence d’un outil de

suivi et de planification pour simplifier la gestion de cette

activité.

- - > Une fois la cause principale validée, il faut

passer à la recherche des solutions pour éliminer le problème.

III- Choisir les solutions efficaces:

1-

Chercher les solutions possibles: pour la recherche des

solutions, un autre brainstorming, a été réalisé. Deux solutions

sont proposées.

Tableau 5: Solutions

proposées [7]

|

Solution n°1

|

Solution

n°2

|

|

Réalisation d’un tableau de bord

visuel

|

Réalisation d’une application

informatique

|

2- Choix

de la solution optimale : des critères d’évaluation sont mis

en place pour choisir la solution qui répond mieux au besoin. Les

critères sont :

• Efficacité

• Facilité de mise en œuvre

• Communication visuelle

Le choix a été fait sur la solution du tableau de bord car il répond

parfaitement aux critères d’évaluation et surtout le critère de la

communication visuelle.

Importance de la communication visuelle dans le secteur

automobile :

Le management visuel est la manière de gérer une activité par la

vue. C’est une approche qui regroupe un ensemble de moyens visuels

permettant de:

• Donner une boucle de feed-back permanente en

observant la réalité sur le terrain.

• Fluidifier la communication interne et faciliter

la réactivité.

• Piloter visuellement et impliquer l’ensemble des

collaborateurs vis-à-vis de la maîtrise du process via le suivi des

indicateurs de performance [12].

Le principe qui fait du management visuel un outil performant est

résumé dans le schéma suivant :

Figure 23: Principe de management

visuel [7]

Figure 23: Principe de management

visuel [7]

Figure 24: Le management visuel [14]

Figure 24: Le management visuel [14]

Le secteur automobile accorde une très grande

importance au management visuel. Cela, s’explique par la

concentration des zones de communication dans les unités de

production dans l’entreprise.

2ème étape :

Do

- Cette étape a pour but de mettre

en œuvre la solution retenue. Elle est constituée de deux phases.

1- Mise

en œuvre d’un plan d’actions :

Un plan d’action a été élaboré pour planifier

et suivre les actions à effectuer dans le cadre du projet. Ceci

permet de s’assurer de la bonne mise en œuvre des actions

planifiées.

2-

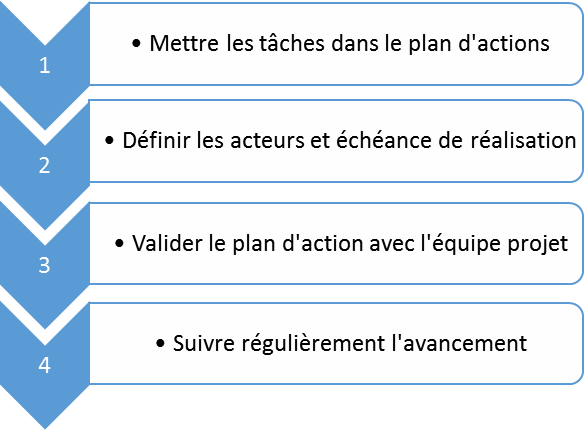

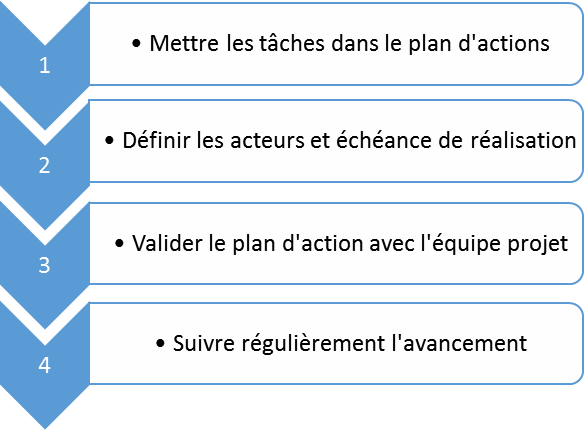

Réalisation des actions définies :

Une fois les actions planifiées et les

ressources attribuées, le pilote de projet veille au suivi de

l’avancement et à la réalisation des tâches. La méthodologie à

suivre pour la réalisation d’un plan d’actions est la suivante :

Figure 25: Méthodologie à suivre pour mettre en œuvre

un plan d'actions [7]

Figure 25: Méthodologie à suivre pour mettre en œuvre

un plan d'actions [7]

- Le but de cette étape est de vérifier si les

actions mises en place sont efficaces et répondent parfaitement au

besoin défini. Dans le cas de ce projet, il est nécessaire

d’attendre un peu de temps pour voir si le tableau de bord mis en

place atteint bien les objectifs définis.

4ème étape : Act

- Cette étape est très importante, car elle a pour but

de :

•

Vérifier l’efficacité des actions mises en place dans le

temps.

•

Analyser les causes de non-performance et cibler des nouvelles

actions [12].

•

Standardiser et capitaliser la solution mise en place dans

d’autres zones d’expérimentations.

•

Valoriser l’équipe projet pour le travail effectué.

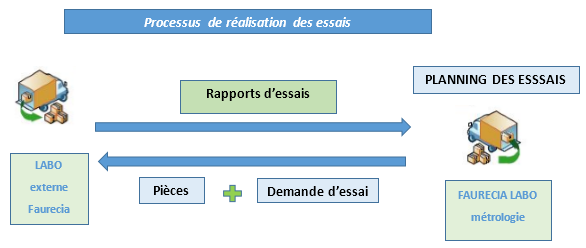

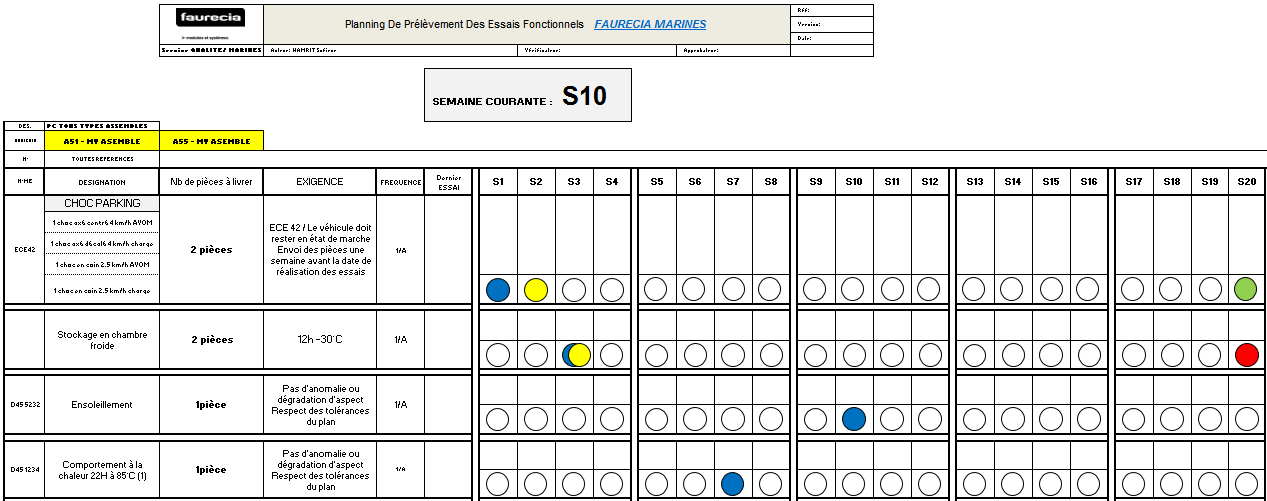

2.2.3

Mise en place d’un tableau de bord pour le

suivi des essais fonctionnels

Le tableau de bord est réalisé

sous Excel. Il contient tous les essais à faire pour tous les

produits. C’est une planification annuelle de la réalisation des

essais fonctionnels avec le laboratoire externe Faurecia.

Type de support : le tableau de bord sera

imprimé sur une feuille A0. Avoir un support assez grand permet

d’avoir une visualisation claire.

L’activité se fait comme montre le synoptique suivant :

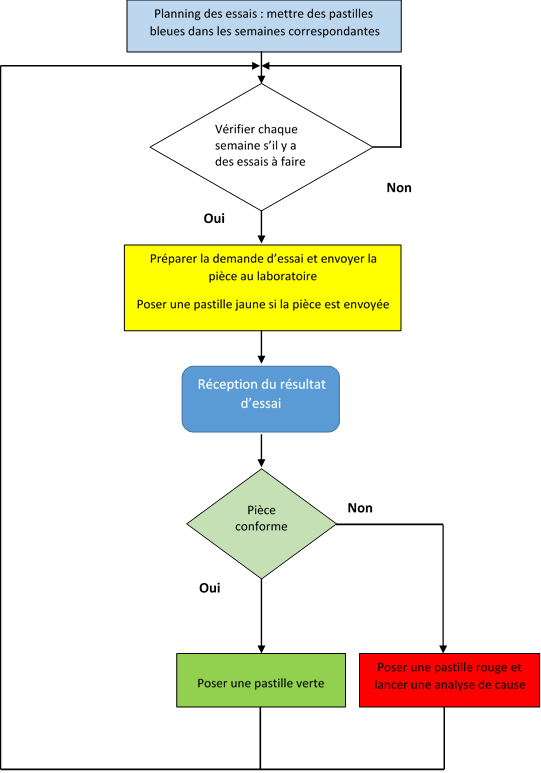

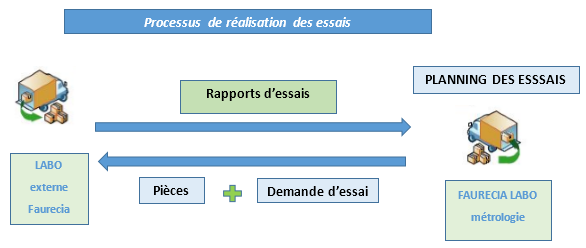

Figure 26: Processus de réalisation des essais [7]

Figure 26: Processus de réalisation des essais [7]

Le tableau de bord doit contenir toutes les informations suivantes :

• Les

références des pièces à contrôler.

• La

semaine d’envoi de la pièce.

• Les

types d’essais à faire.

• Le

nombre de pièces nécessaire pour chaque type d’essai.

• Les

exigences relatives à l’essai.

Pour simplifier la lecture et le suivi du

tableau de bord tout en favorisant la communication visuelle,

l’idée est simple :

-

Coller des pastilles de déférentes couleurs sur le planning.

Chaque couleur traduit l’état d’avancement des essais à faire pour

chaque type de produit. Les annexes

02 et

03

représentent respectivement un aperçu sur le tableau de bord et le

logigramme qui explique le processus à suivre pour la réalisation

des essais.

Contexte :

Face à la variation continue des

activités opérationnelles, les processus et les moyens de

fabrication changent d’une façon permanente. Il est nécessaire

donc de surveiller la documentation et la mettre à jour pour

s’adapter à la situation réelle du terrain. Le plan de

surveillance est considéré comme un document évolutif qui doit

suivre la modification réalisée sur les activités et les

procédures adaptées.

Problématique :

Suite au résultat d’audit interne

selon le référentiel ISO/TS 16949, une non-conformité mineure a

été relevée. Le PDS de l’UAP peinture n’est pas sécurisé, il y a

une certaine incohérence entre ce qui existe réellement sur le

terrain et ce qui est enregistré sur le plan de surveillance.

- Ceci constitue une non-conformité par

rapport à l’exigence 7.5.1.1 de la norme ISO/TS 16949 « Les plan

de surveillance doivent être revus et mis à jour après toute

modification du produit, du processus de fabrication, des méthodes

de mesures, de la logistique, de la source d’approvisionnement ou

de l’AMDEC »

[5].

- - > Le plan de surveillance doit

traduire correctement les processus de fabrication. Donc, il est

nécessaire de mettre à jour les données lorsqu’ il y a des

changements relatifs au contrôle et à la fabrication du produit.

Objectif de la mission:

Mettre à jour le PDS de l’UAP

peinture pour la préparation de l’audit de renouvellement ISO/TS

16949. Une attention particulière a été portée sur

l’identification des caractéristiques spéciales dans tous les

documents.

Un plan de surveillance de

processus est un document qui contient la liste des dispositifs en

place pour surveiller les paramètres de fonctionnement du

processus et les caractéristiques du produit

[15].

Le plan de surveillance servira comme un outil

essentiel permettant de contrôler toutes les opérations qui

permettent d’avoir une valeur ajoutée. C’est un guide avec lequel

un auditeur ou un vérificateur évaluera clairement le process de

fabrication. Il doit permettre donc de comprendre clairement et

rapidement les opérations de contrôles liées à l’activité.

La mise à jour consiste à vérifier la cohérence entre les

informations contenues sur le plan de surveillance et ce qui existe

sur terrain et apporter les modifications nécessaires.

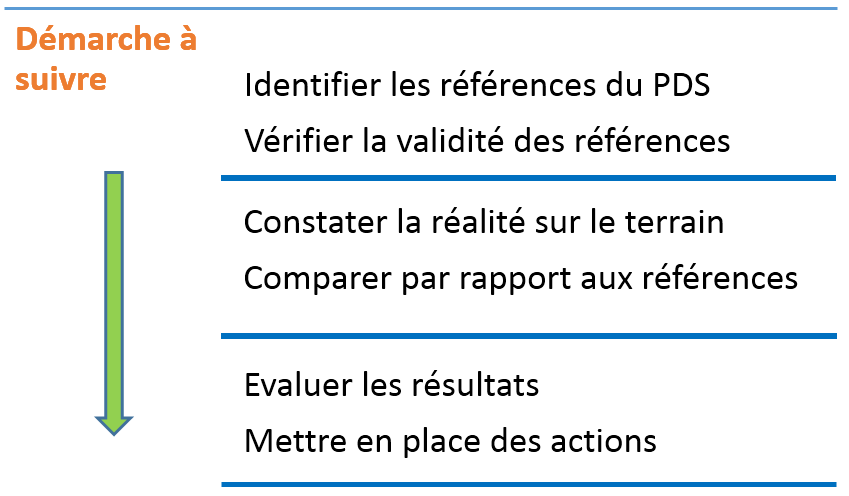

2.3.2

Méthodologie à suivre : PDCA

Adopter la logique PDCA dans les habitudes de travail

est la meilleure conduite pour bien piloter et organiser les actions

à faire. La figure ci-dessous montre la démarche à suivre.

Figure 27: Processus de mise à jour

du plan de surveillance [7]

Conclusion :

La démarche adoptée pour mettre à jour le plan de

surveillance était l’occasion d’adopter la même démarche pour la

réalisation d’un audit interne. La méthodologie se résume par le

schéma suivant :

Figure 28: Les étapes de mise à jour

du PDS [7]

Mettre à jour le plan de

surveillance nécessite de faire une recherche et une analyse

détaillée dans le système documentaire afin de déterminer les

écarts qui existent sur le terrain, ainsi identifier les

perspectives et les points d’amélioration.

Cette mise à jour a permis la prise en compte des

dernières évolutions dans les procédures de fabrication. Donc, il

est nécessaire de vérifier toujours que les documents associés

sont mises au point et clairement identifiables.

- - > Avoir un bon système

documentaire permet de faciliter la gestion et le suivi des

modifications.

La mise à jour du plan de

surveillance de l’UAP peinture était l’occasion de se rapprocher

des opérationnels et de travailler de sur le terrain et donc mieux

comprendre le process de fabrication et les pratiques adoptées sur

terrain.

La réalisation de ce projet est toujours en cours vu

qu’il y a encore d’autres mises à jour à intégrer dans la

documentation et sur le terrain, mais il sera terminé avant la fin

du stage.

Toutes les caractéristiques

spéciales sont identifiées sur les documents associés. Reste à

mettre à jour quelques documents d’enregistrements et des

instructions de travail. Mais vu la date de l’audit qui se

rapproche et les non-conformités à gérer, d’autres missions sont

réalisées en parallèle.

La troisième non-conformité à gérer est en rapport avec la gestion

de la capabilité vie-série produits finis.

2.4

Gestion des mesures vie série des produits

finis

La réalisation de ce projet

s’effectue en parallèle avec les deux autres puisque aussi c’est

une mission à faire pour remédier à une non-conformité mineure

détectée lors de l’audit interne. La non-conformité est liée à

l’exigence « 8.2.3.1 Surveillance et mesure des processus de

fabrication »

[5].

Qu'est-ce que la capabilité Cp ?

La capabilité est une analyse qui

permet de vérifier la capacité d’un process à respecter des

spécifications, à fabriquer des produits conformes et à atteindre

en permanence le niveau de qualité souhaité. L’indice de

capabilité processus (Cp) fournit une indication sur la

performance d’un processus par rapport aux limites admissibles. Ce

nombre indique le rapport entre la dispersion (la

variabilité d’un processus) et la plage entre les tolérances. Plus

grand ce nombre et plus le processus est « capable ». Moins

l’indice est élevé est plus la variabilité s’étend vers les

limites

[16].

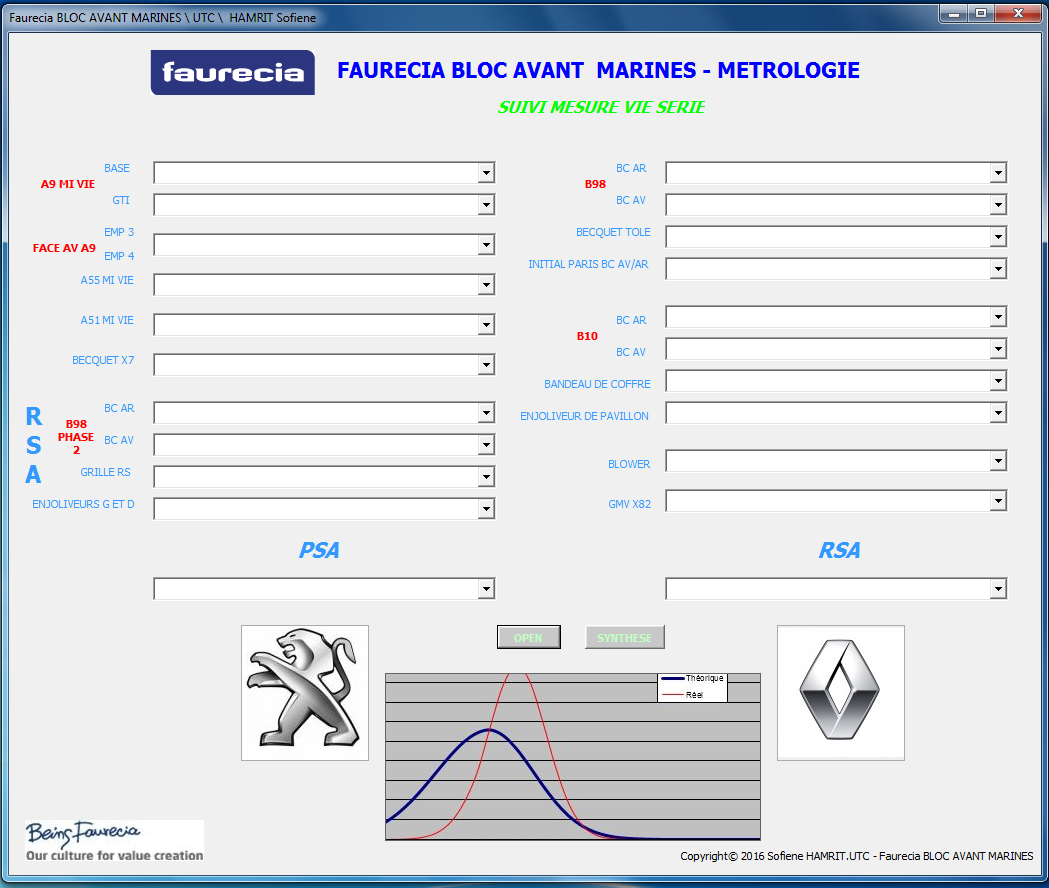

La gestion des mesures vie série des produits finis se

traduit par le contrôle des points de mesure sur chaque produit pour

vérifier la capabilité mesurée par rapport à la capabilité définie

par les clients.

Objectifs de la mission:

• Créer une nouvelle base de données qui contient

les fichiers mesure vie série par client/mois/produit.

• Intégrer le calcul de la capabilité dans les

fichiers de suivi vie série des produits.

•

Réaliser un fichier de synthèse visuel qui montre les

valeurs de la capabilité de chaque produit par mois. Il permet la

visualisation des valeurs réelles mesurées par rapport à ceux qui

sont définies par les clients.

• Créer une interface graphique interactive pour

gérer tous les fichiers de la base de données.

• Former le métrologue à l’utilisation de

l’interface graphique.

L'application doit être utilisable

soit par le métrologue durant l’activité de mesure soit par le

responsable qualité usine pour consulter les résultats globaux.

Pour cette raison, l'interface et la base de données contenant les

fichiers de mesures ont étés mises sur le serveur informatique de

l’usine.

La mise en œuvre de cette

interface a permis de rendre simple et rapide l’activité de

mesure sur chaque produit. Le fait d’avoir une visualisation

instantanée des résultats globaux permet de les comparer

rapidement avec les valeurs définies par les clients.

La visualisation des résultats permet de réagir et de mettre

des actions temporaires pour assurer la production de pièces

conformes et analyser par la suite les causes des non-conformités.

L’interface graphique est réalisée sur Excel

avec VBA, cela était l’occasion d’appliquer les compétences

techniques et de savoir l’importance et l’utilité du logiciel

Excel dans le milieu industriel pour la réalisation des tâches

fonctionnelles.

Les annexes 04

et 05 montrent

respectivement l‘interface graphique réalisée pour la gestion des

fichiers mesures vie série et un aperçu sur un fichier de synthèse

d’un produit.

Résultats

Maintenir la certification ISO/TS

16949 permet de contrôler et améliorer en continu le système

de management de la qualité. C’est dans ce cadre que se réalise le

projet du stage qui a été bénéfique pour l’entreprise et pour le

stagiaire.

L’objectif des activités réalisées

est de préparer l’audit de renouvellement ISO/TS 16949. Dans un

premier temps, la réalisation d’un audit interne et la

consultation du rapport d’audit précédent étaient nécessaire pour

vérifier la conformité et l’état du système de management de la

qualité selon les critères de la norme ISO/TS. Ainsi, évaluer le

besoin de mettre en œuvre des actions correctives ou

d’améliorations.

Grâce au résultat d’audit, des actions correctives ont

étés définies pour remédier aux non-conformités détectées.

Le travail réalisé pour la mise à

jour du plan de surveillance était d’une part l’occasion de

préparer l’audit de re-certification et d’autre part, de mettre en

place d’autres documents opérationnels sur le terrain et donc

améliorer la performance du processus de fabrication.

La mise en place d’un tableau de bord pour la gestion

et le suivi de la réalisation des essais fonctionnels avec un

laboratoire externe du groupe reste en cours.

Enfin, la réalisation d’une

interface graphique pour la gestion des mesures vie série a été

finalisée. Le temps qui reste est accordée à la finalisation de la

mise à jour du plan de surveillance et le tableau de bord pour les

essais fonctionnels.

La valeur ajoutée en termes d’innovation est visible surtout dans le

projet de la réalisation de l’interface graphique et le tableau de

bord.

La démarche PDCA adopté pour la résolution des problèmes a montré

son efficacité dans la mise en œuvre des solutions efficaces.

Gain de l’entreprise :

La mise en œuvre des actions correctives pour préparer l’audit

de re-certification, permet à l’entreprise de :

- Respecter les exigences de la norme ISO/TS 16949.

- Répondre aux exigences des clients.

- Garantir la performance de son système de management de

la qualité.

- - - >

Maintenir la certification.

retour

sommaire

Les diverses missions réalisées durant

cette période de stage m’ont apporté une réelle expérience en

management de qualité dans le secteur automobile.

L’intégration au service qualité de l’usine m’a permis d’avoir une

bonne connaissance des enjeux et des problématiques liés à la

qualité dans l’entreprise.

La participation de l’audit interne et la préparation

d’audit ISO/TS 16949 étaient une expérience valorisante qui m’a

permis d’avoir un retour sur le métier d'auditeur. De plus,

c’était une opportunité pour appréhender les exigences de la norme

ISO/TS 16949.

Le travail réalisé sur le plan de surveillance m’a permis

de voir l’importance de faire un état de lieux de l’existant pour

pouvoir identifier et mettre en place des actions d’amélioration

ou de correction. Cela montre la preuve qu’il faut suivre en

permanence l’évolution du système documentaire et l’adapter aux

changements.

La réalisation d’une interface graphique pour la gestion

vie série produits m’a permis de savoir l’importance de s’assurer

de la capabilité process afin de respecter les exigences définies

par le client.

La participation à la formation « 7 Basiques Qualité »

était l’occasion de connaitre les basiques qualité et prendre

conscience de leur importance.

Les missions réalisées m’ont permis de développer mon

autonomie opérationnelle sur la résolution des problèmes par des

méthodes structurées et adaptées au besoin.

Sur le plan personnel, j’ai pu améliorer mon relationnel et

ma manière d’être grâce à des rencontres variées et à une

atmosphère conviviale et riche d’expériences diverses.

Sur le plan professionnel, ce stage m’a permis d’enrichir

et de valoriser mon parcours et mes compétences dans le domaine de

la qualité, un univers auquel je souhaite poursuivre ma carrière.

En conclusion, cette aventure que je viens de vivre

m’a permis d’acquérir une certaine expérience dans le secteur

automobile. Une expérience qui m’a permis d’acquérir un savoir

managérial et savoir-faire professionnel qui va marquer

certainement ma carrière et mes objectifs professionnels. Cette

opportunité m’a permis de confronter de plus mon désir de

travailler en tant que responsable qualité/auditeur interne dans

le secteur automobile.

retour sommaire

Références

bibliographiques

[1]

«La place de l'automobile dans nos sociétés : faits et chiffres,»

[En ligne]. Available:

http://www.notre-planete.info/ecologie/transport/placeauto.php.

[Accès le 27 Mai 2016].

[2]

G. Faurecia, «Industrie automobile - Découvrir le Groupe

Faurecia,» [En ligne]. Available:

http://www.faurecia.com/fr/groupe. [Accès le 15 Mars 2016].

[3]

Faurecia Group Presentation March 2016. [Performance]. Faurecia,

2016.

[4]

Faurecia, «Chiffre d'affaires Faurecia - Les chiffres clés du

Groupe,» [En ligne]. Available:

http://www.faurecia.com/fr/finance/chiffres-cles. [Accès le 20 03

2016].

[5] Norme, « FD ISO/TS

16949 : 2009 - Systèmes de management de la Qualité. Exigences

particulières pour l’application de l’ISO 9001 : 2008 pour la

production de série et de pièces de rechange dans

l’industrie automobile. », AFNOR, www.afnor.org.

[6]

AFNOR, «Automobile : vers une révision de l’ISO/TS 16949, la

référence internationale pour les démarches qualité - AFNOR,»

[En ligne]. Available:

http://www.afnor.org/liste-des-actualites/actualites

/2015/fevrier-2015/automobile-vers-une-revision-de-l-iso-ts-16949-la-reference-internationale-pour-les-demarches-qualite.

[Accès le 05 avril 2016].

[7] HAMRIT Sofiene, Université de Technologie

de Compiègne, Master Qualité et Performance dans les

Organisations (QPO), Mémoire d’Intelligence Méthodologique du

stage professionnel de fin d’études,

https://www.utc.fr/master-qualite, puis « Travaux » «

Qualité-Management » réf n° 353, juin 2016.

[8]

Z. Barry, Z. Bensaid, I. Boukhris, S. Hamrit, F. Mnif, et L.

Soto , « Aide au déploiement et outil d'autodiagnostic de la

norme ISO 9001:2015», Université de Technologie de Compiègne,

Master Qualité et Performance dans les Organisations (QPO),

Mémoire d’Intelligence Méthodologique du projet d’intégration,

https://www.utc.fr/master-qualite, puis « Travaux » «

Qualité-Management » réf n°338, janv. 2016.

[9]

Norme, « ISO 21500 – Lignes directrices sur le management de

projet », AFNOR, www.afnor.org.

[10]

J. -. F. Nanterme, «GESTION DE LA QUALITE Audits internes et

esternes».

[11]

«Lexique - IDEX Bordeaux : Initiative d'excellence de l'Université

de Bordeaux,» [En ligne]. Available:

http://idex.u-bordeaux.fr/fr/n/Demarche-qualite/Lexique-i1457.html.

[Accès le 2016 Mai 23].

[12]

L. Muller, Écrivain, Le Kit du Lean Manager. [Performance].

Actiformation.

[13] G.

C. Sandrine Quesnel, «Demarche de resolution de problèmes».

[14]

PROFECTIO, «le management visuel,» [En ligne]. Available:

http://a2c2.sharepoint.com/Pages/LeManagementVisuel.aspx. [Accès

le 25 MAI 2016].

[15]

B. BETTAYEB, «Conception et évaluation des plans de survaillance

basés sur le risque,» Université de Grenoble, Grenoble, Thèse

soutenu le 26 juin 2012.

[16] C.

HOHMANN, «Notion de Capabilité,» [En ligne]. Available:

http://chohmann.free.fr/qualite/cp.htm. [Accès le 29 Mai 2016].

retour sommaire

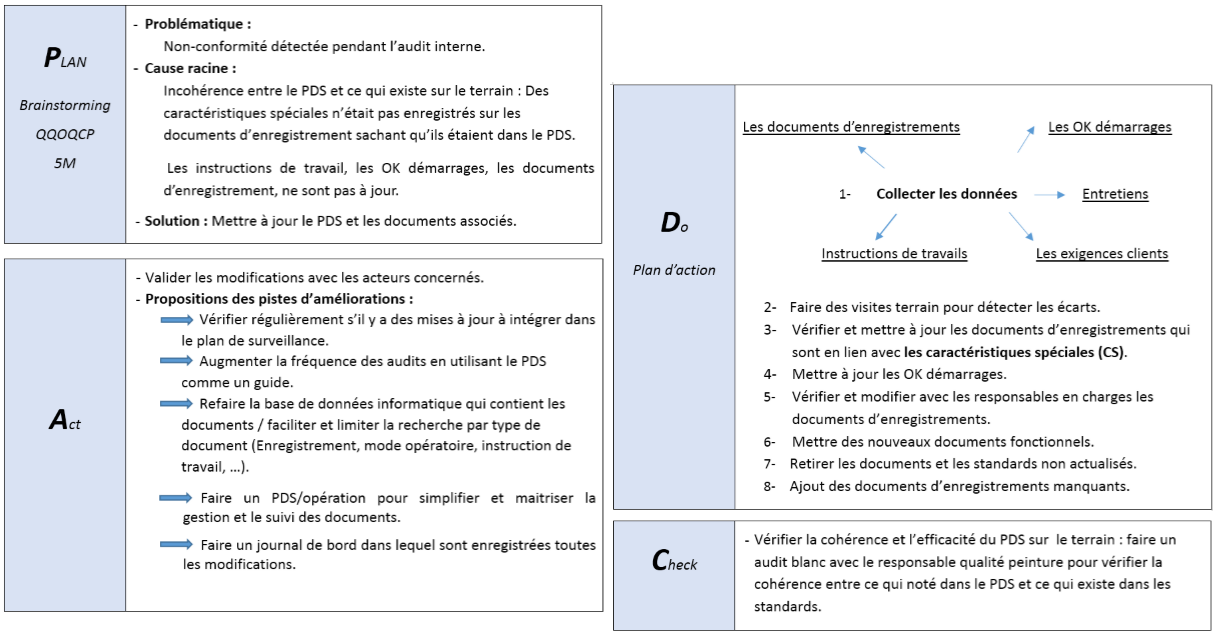

retour sommaire