Master Qualité - Communication

publique des résultats d'un stage de fin d'études

Master Qualité

- UTC - rue du docteur Schweitzer - CS 60319 - 60203

COMPIEGNE Cedex - France - master-qualite@utc.fr - Téll : +33 (0)3 44 23 44 23 |

|

Avertissement : Si vous arrivez directement sur cette page, sachez

que ce travail est un rapport d'étudiants et doit être

pris comme tel. Il peut donc comporter des

imperfections ou des imprécisions que le lecteur doit

admettre et donc supporter. Il a été réalisé pendant

la période de formation et constitue avant-tout un

travail de compilation bibliographique, d'initiation

et d'analyse sur des thématiques associées aux

concepts, méthodes, outils et expériences sur les

démarches qualité dans les organisations. Nous ne

faisons aucun usage commercial et la duplication est

libre. Si, malgré nos

précautions, vous avez des raisons de contester ce

droit d'usage, merci de nous

en faire part, nous nous efforcerons d'y

apporter une réponse rapide. L'objectif de la

présentation sur le Web est de permettre l'accès à

l'information et d'augmenter ainsi les échanges

professionnels. En cas d'usage du document, n'oubliez

pas de le citer comme source bibliographique.

Bonne lecture... |

Questionnaires

d'évaluation des formations Qualité - Opérateurs de

production - Industrie pharmaceutique

|

Cécile

PITON

|

Référence

bibliographique à rappeler pour tout usage :

Questionnaires d'évaluation des formations

Qualité - Opérateurs de production - Industrie

pharmaceutique, Université de

Technologie de Compiègne, Master Qualité et

Performance dans les Organisations (QPO), Mémoire d'Intelligence Méthodologique du stage

professionnel de fin d'études, juin 2016, www.utc.fr/master-qualite,

puis "Travaux", "Qualité-Management", réf n°370 |

RESUME

La

formation du personnel est un des piliers des Bonnes

Pratiques de Fabrication. Il est essentiel de respecter

les règles établies pour sécuriser ses actions au

quotidien et ainsi garantir, tout au long du processus

de fabrication, un produit de qualité pour le patient.

Pour cela, le parcours de formation qualité des

opérateurs arrivant en production est complet et dense.

Il est donc judicieux, quelques temps après avoir suivi

ce parcours de formation, d’évaluer ce qui a été retenu.

Le but de cette évaluation est de se focaliser sur les

points essentiels et, le cas échéant, de faire des

rappels sur ce qui n’a pas été assimilé.

Cela permettra de réduire le nombre de déviations et

ainsi d’améliorer la qualité des produits et

l’efficience de la production.

Mots clés : Bonnes Pratiques de

Fabrication, qualité, formation

|

ABSTRACT

Staff

training is one of the pillars of Good Manufacturing

Practices. It is essential to follow the rules

established to secure the daily actions and thus

guarantee a quality product for the patient.

For this, the quality training for new operators is full

and dense. It is therefore advisable, shortly after

completing this training course, to assess what has been

learned. The purpose is to evaluate each operator by

focussing on essentials and, if necessary, by reviewing

what has not been assimilated.

This is a way to reduce the number of deviations and

thus improve product quality and production efficiency.

Keywords: Good Manufacturing

Practices, quality, training

|

REMERCIEMENTS

J’adresse tout d’abord ma gratitude à mon

tuteur en entreprise, Madame Pascale Bassino, responsable AQP,

qui m’a apporté toute l’aide et les connaissances dont j’avais

besoin pour remplir mes missions dans les meilleures conditions.

Mes remerciements vont ensuite aux équipes d’Assurance

Qualité Produits, Systèmes et aux responsables de production,

qui m’ont fait bénéficier de leur soutien professionnel, de leur

disponibilité et de leurs conseils, nécessaires pour atteindre

mes objectifs.

Je remercie également Matthieu Rozanski, Directeur

Qualité, ainsi que toutes les personnes qui ont contribué

directement ou indirectement à la réussite de mon travail. Elles

m’ont permis, jour après jour, de m’enrichir tant sur le plan

professionnel que personnel.

D’autre part, je souhaite faire part de ma

reconnaissance à Monsieur Gilbert Farges et toute l’équipe

d’intervenants du Master 2 QPO de l’UTC de Compiègne pour leurs

enseignements d’une grande richesse culturelle et

professionnelle.

SIGLES

GLOSSAIRE

TABLE

DES FIGURES

INTRODUCTION

CONTEXTE

- Le groupe Sanofi [5] [6]

- Les unités de production du site de Compiègne

- Formation : exigences

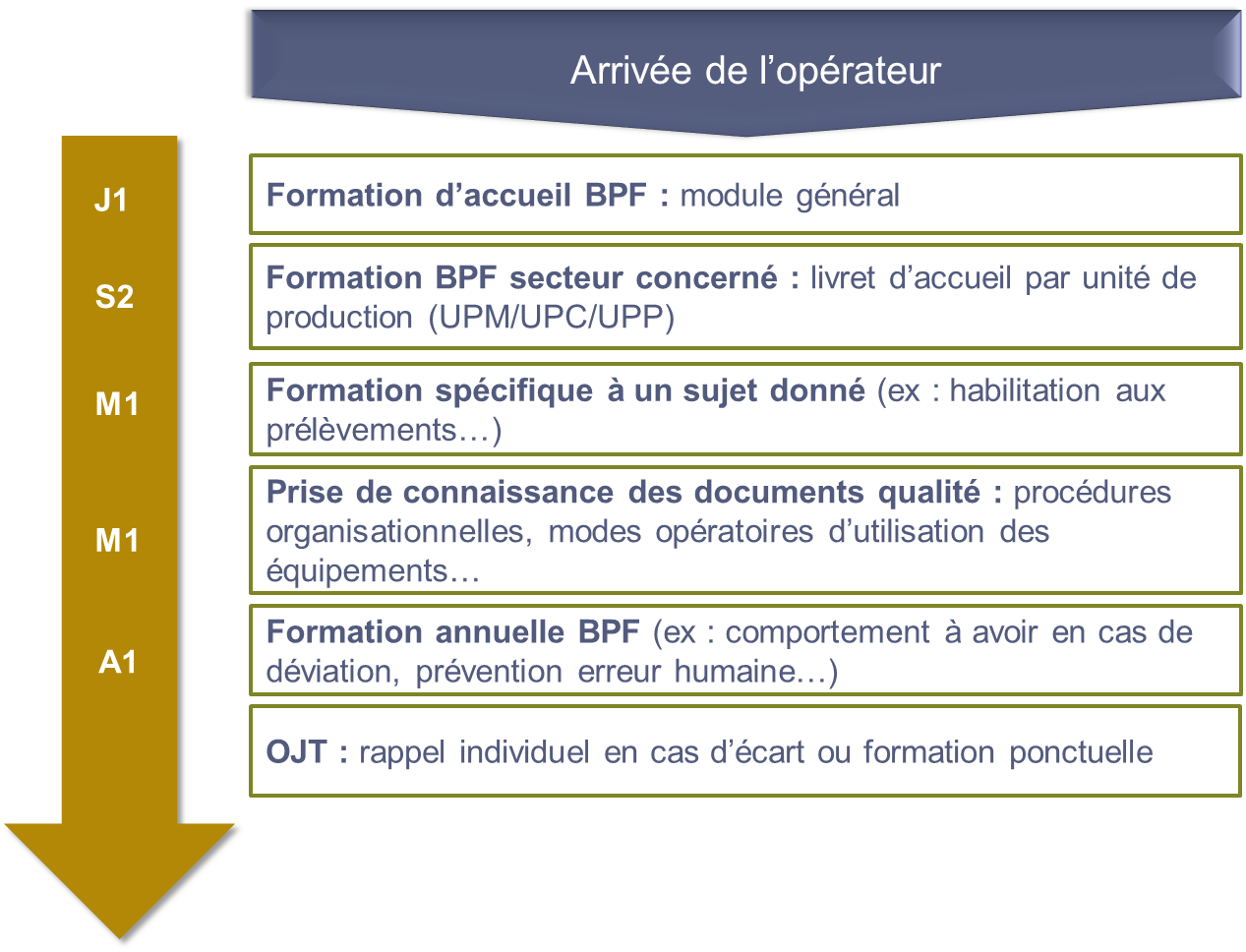

- Parcours de formation d’un opérateur de

production

PROBLEMATIQUE

ENJEUX

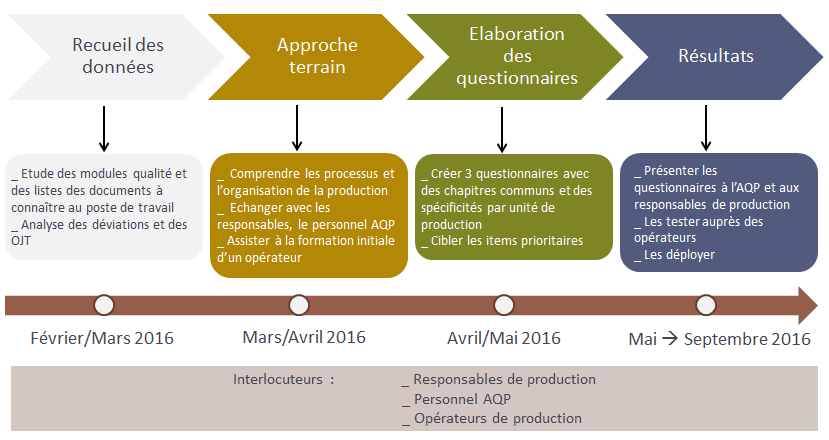

METHODOLOGIE

: ELABORATION DES QUESTIONNAIRES

- Méthodologie

- Recueil des données

- Approche terrain

- Elaboration des questionnaires

RESULTATS

- Présentation des questionnaires au personnel AQP et aux

responsables de production

- Tests auprès des opérateurs

- Déploiement

CONCLUSION

BIBLIOGRAPHIE

ANNEXES

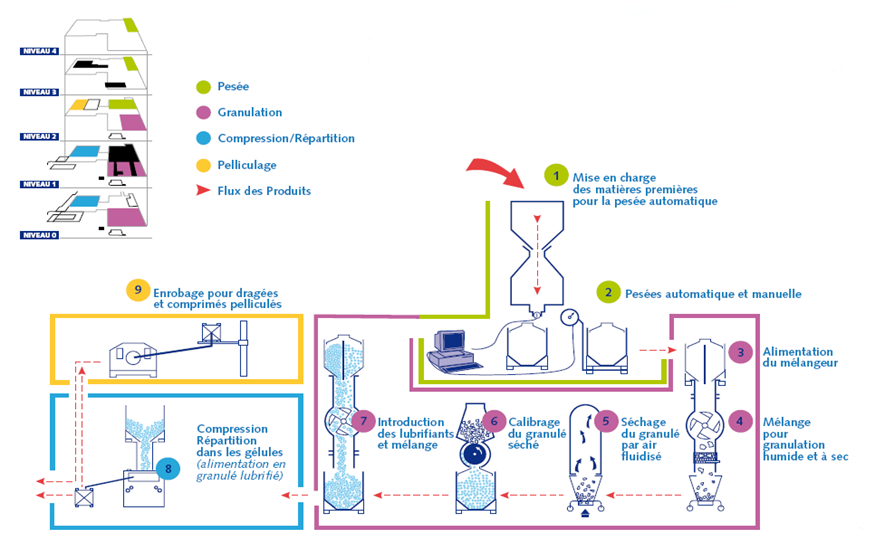

- Annexe 1 : UPM – Schéma d’un processus de

fabrication

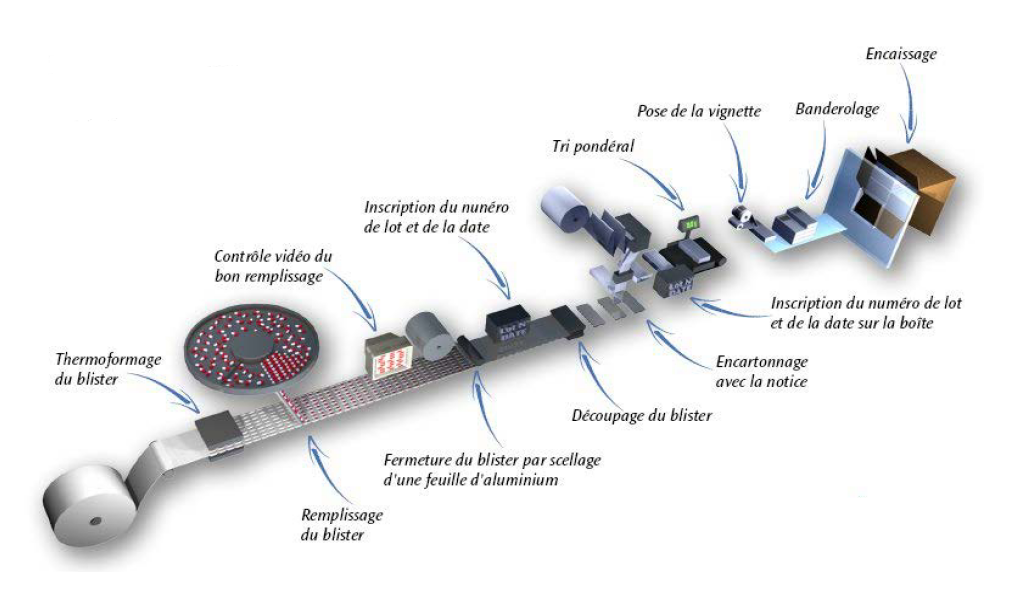

- Annexe 2 : UPP – Schéma d’un processus de conditionnement

blister [11]

SIGLES

• AMM : Autorisation de Mise sur le Marché

• ANSM : Agence Nationale de

Sécurité du Médicament et des produits de santé

• AQP : Assurance Qualité Produits

• AQS : Assurance Qualité Systèmes

• BPF : Bonnes Pratiques de

Fabrication

• cGMP : current

Good Manufacturing Practices

• FDA

: Food and Drug Administration

• IPC : In

Process Control

• OJT : On

Job Training

• PDS : Planification

Dynamique Stratégique

• QPO : Qualité et

Performance dans les Organisations

• SWOT :

Strenghts (forces)

Weaknesses (faiblesses)

Opportunities (opportunités)

Threats

(menaces)

• UPC : Unit

Production Cephalosporines

• UPM : Unit

Production Manufacturing

• UPP : Unit Production Packaging

retour sommaire

• Assurance

Qualité : somme totale des mesures d'organisation

prises afin de garantir que les médicaments sont de la qualité

requise pour l'usage auquel ils sont destinés.

• Autorisation de Mise

sur le Marché : l’Autorisation de Mise sur le

Marché (AMM) constitue un préalable obligatoire à toute

possibilité de commercialisation d’une spécialité pharmaceutique.

Elle est également indispensable avant la demande d’inscription au

remboursement par l’assurance maladie. En France, l'AMM est

délivrée par l’Agence Nationale de Sécurité du Médicament et des

produits de santé (ANSM).

• Bonnes Pratiques de Fabrication : élément d'assurance de la qualité qui garantit que les médicaments

sont fabriqués et contrôlés de façon cohérente selon les normes de

qualité adaptées à leur emploi.

• Qualité du médicament

: dans chaque dose, les bons produits et les

bonnes quantités garantissent l’efficacité du médicament. Aucun

élément étranger ne le contamine. Le médicament ne doit pas

entraîner de risques pour le patient dont l’organisme est

fragilisé. Il parvient chez le patient avec toutes les

informations nécessaires à son utilisation et maintenu en parfait

état de conservation.

retour sommaire

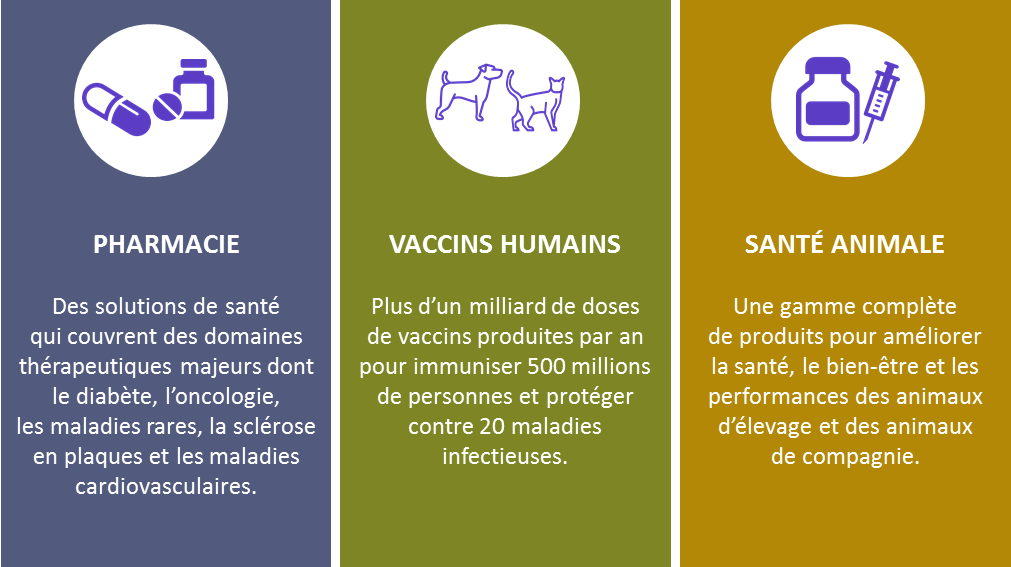

Figure 1 : SANOFI - activités

principales

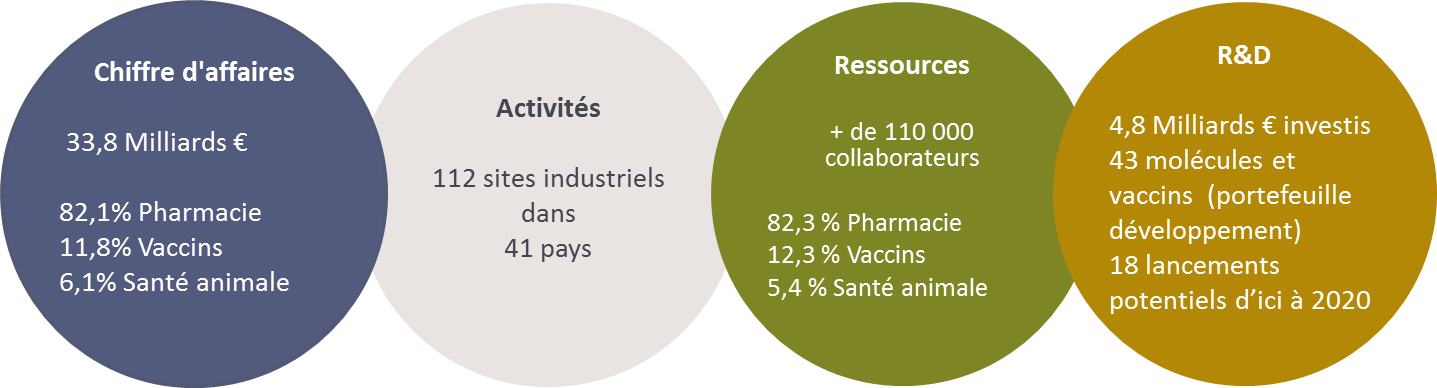

Figure 2 : SANOFI Monde – chiffres clés

2014

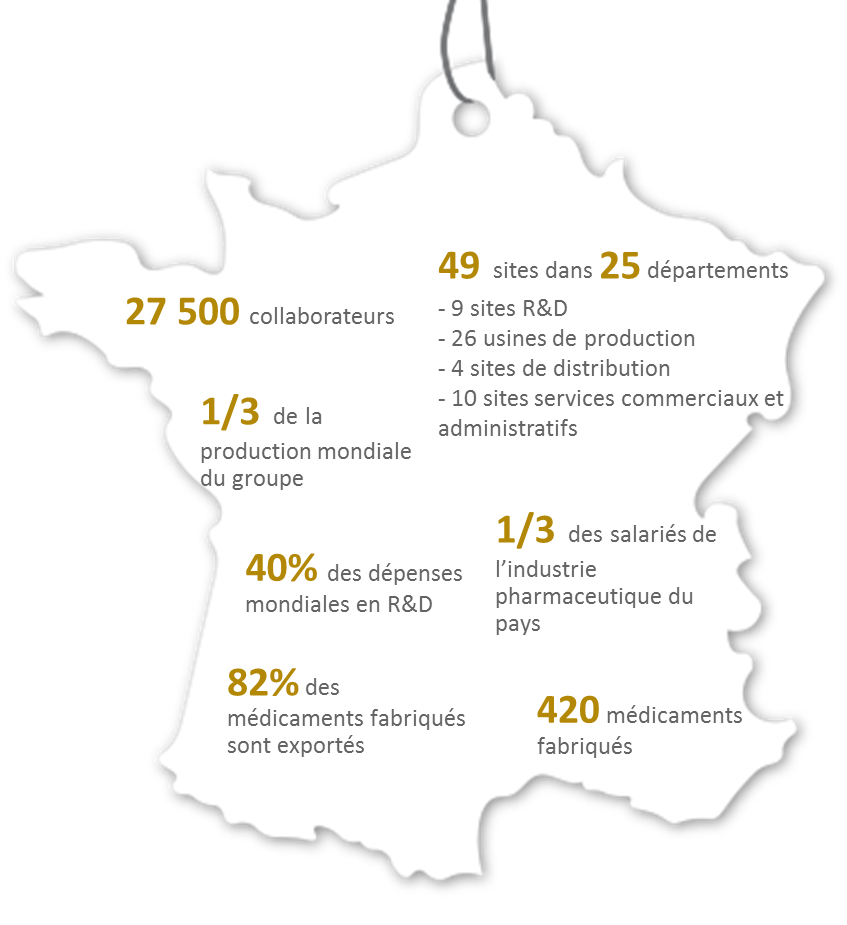

Figure 3 : SANOFI France – chiffres clés 2014

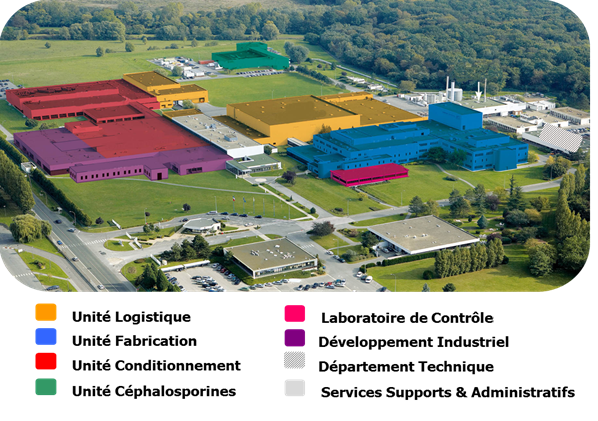

Figure 4 : SANOFI Compiègne – plan du

site

Figure 5 : Parcours de formation qualité –

opérateur de production

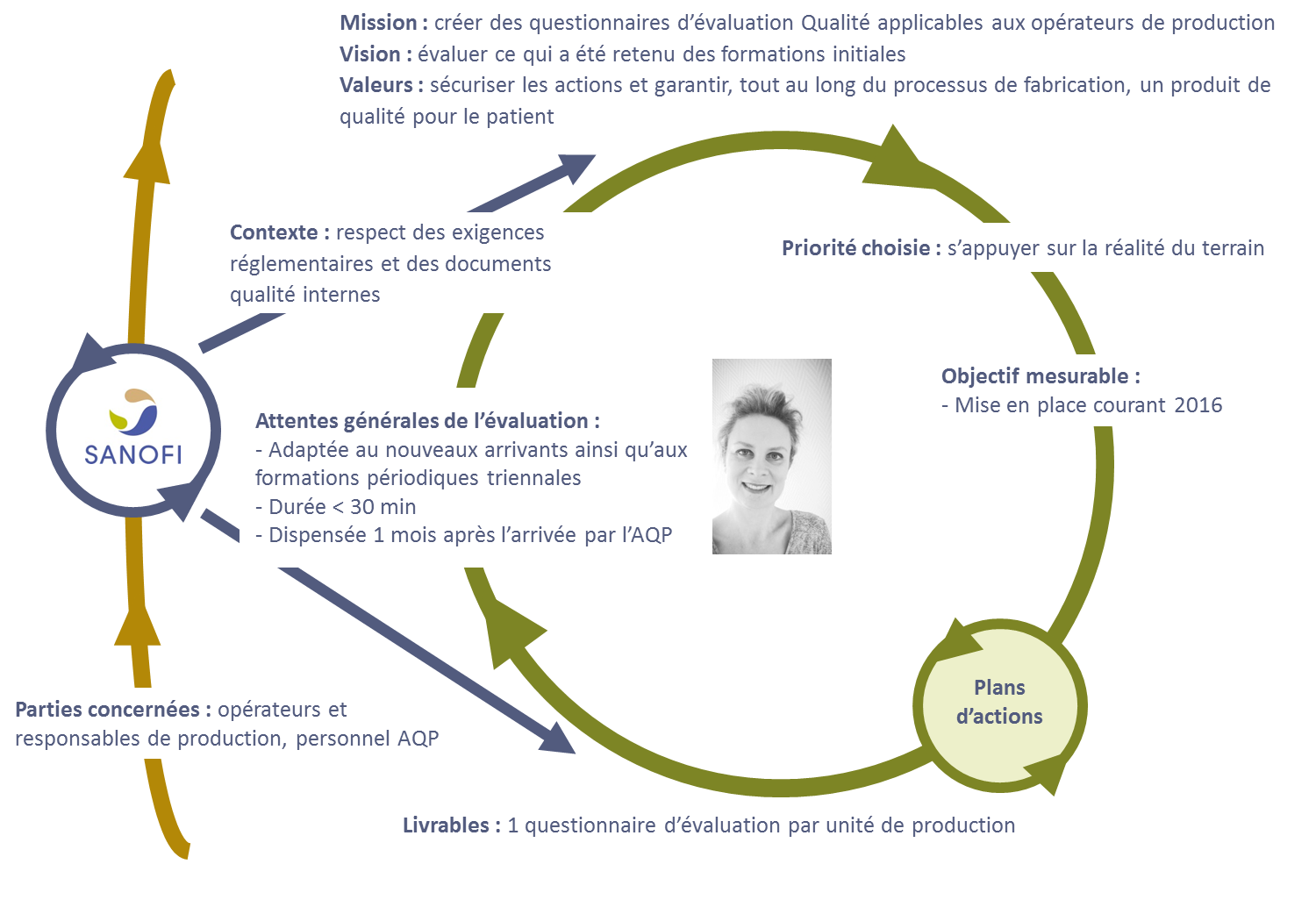

Figure 6 : Problématique – Planification

Dynamique Stratégique

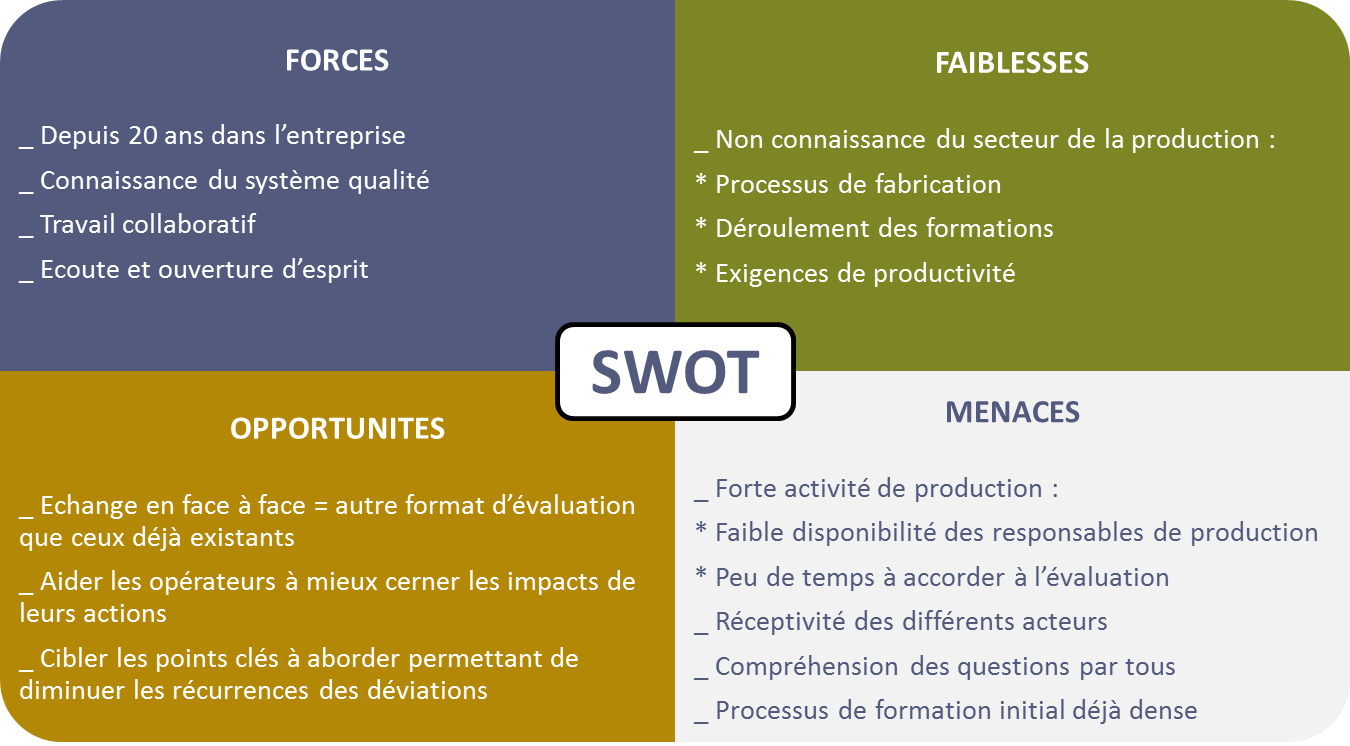

Figure 7 : Enjeux – SWOT

Figure 8 : Métholologie

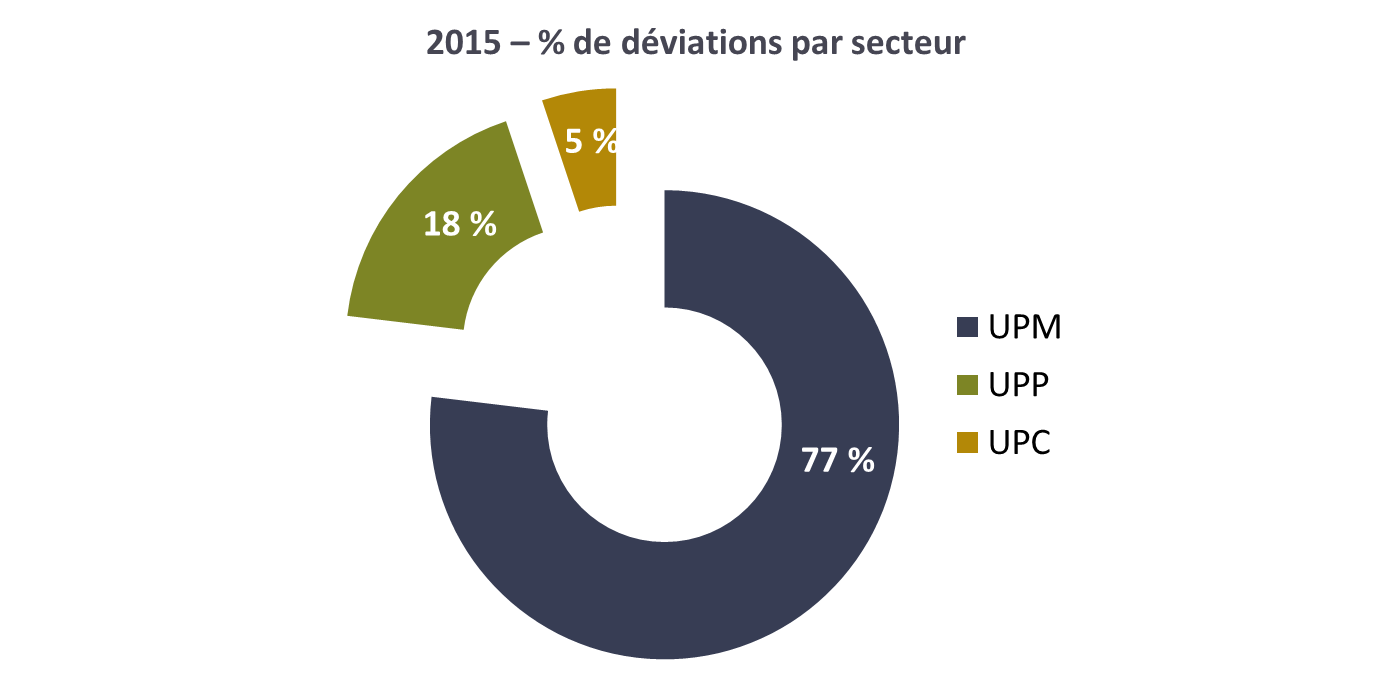

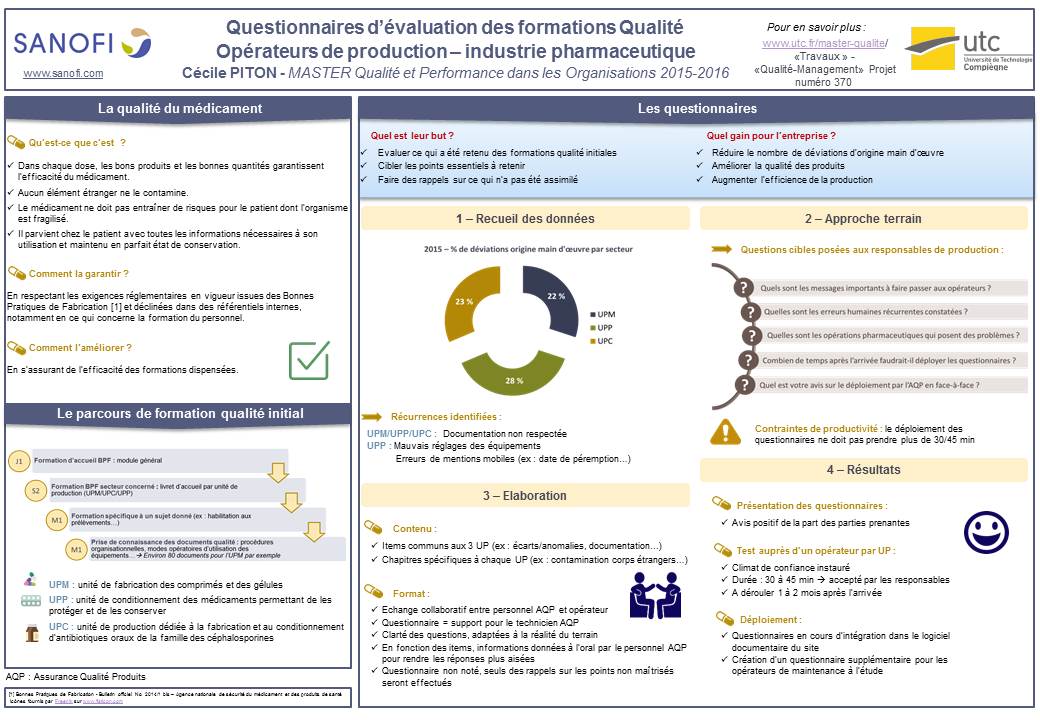

Figure 9 : Bilan 2015 – % de déviations par

secteur

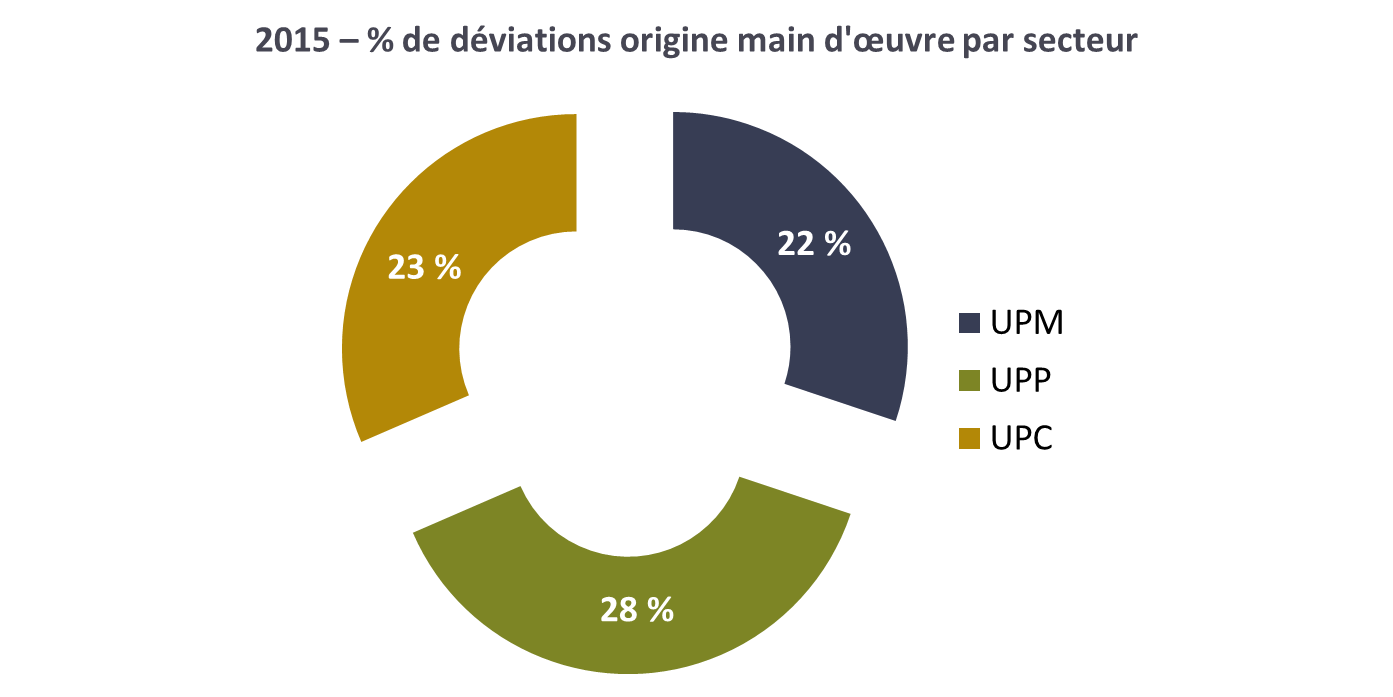

Figure 10 : Bilan 2015 – % de déviations origine

main d’œuvre par secteur

retour sommaire

Depuis 20 ans, je travaille dans l’industrie

pharmaceutique au sein du site Sanofi de Compiègne (Oise). Issue

d’un BTS de chimie, j’ai passé 19 années en tant qu’analyste

dans les laboratoires de contrôle qualité. Motivée depuis de

nombreuses années par les métiers de l’assurance qualité, des

missions telles que la formation des nouveaux arrivants au

laboratoire, l’organisation d’audits ou encore la gestion

documentaire m’ont été confiées, en plus de mes missions

d’analyste.

Souhaitant aujourd’hui développer mes compétences dans ce

domaine, j’ai intégré le master 2 QPO de l’UTC de Compiègne en

formation continue ; ceci dans le but d’obtenir par la suite un

poste correspondant à mes attentes et ainsi quitter ma fonction

d’analyste.

J’ai choisi d’effectuer ce stage au sein du service Assurance

Qualité Produits (AQP). Cela m’a permis d’approcher les secteurs

de la production que je ne connaissais pas et d’acquérir de

nouvelles connaissances, afin de diversifier mon expérience

professionnelle.

La qualité des

médicaments fabriqués est un enjeu majeur pour la

sécurité des patients.

Afin de garantir cette qualité, les établissements

pharmaceutiques sont soumis à une législation très stricte.

Ainsi, le site de Compiègne, comme tout établissement

pharmaceutique installé dans un pays membre de l’Union

Européenne, doit respecter scrupuleusement les exigences

réglementaires en vigueur concernant la fabrication et le

contrôle des médicaments.

La Commission européenne, via la directive 2003/94/CE [1], a

établit les principes et les lignes directrices des Bonnes

Pratiques de Fabrication (BPF) [2] pour les médicaments à usage

humain. Depuis de nombreuses années,

la fabrication des médicaments se

déroule conformément à ces lignes directrices

et n’est pas régie par les

normes CEN/ISO.

Le guide des BPF est composé de chapitres tels que : personnel,

locaux et matériel, documentation, production, ou encore

contrôle de la qualité.

En France, l’autorité compétente chargée de faire respecter les

BPF, de mener les inspections sur les sites de production, et de

délivrer les autorisations de mise sur le marché est l’ANSM [3].

De plus, le site de Compiègne produisant des médicaments

destinés au marché américain, il doit se soumettre à la

législation des current Good Manufacturing Practices (cGMP).

L’autorité compétente est ici la FDA [4].

Les exigences en termes de formation du personnel sont issues

des BPF et déclinées dans des référentiels internes sur le site

de Compiègne.

Le parcours de formation des opérateurs en fabrication est régi

par de nombreux supports et déjà très complet. De nombreux

éléments étant à assimiler dans les semaines suivant l’arrivée,

il est judicieux, quelques temps après avoir suivi ce parcours

de formation, d’évaluer ce qui a été retenu.

Pour cette raison, la création de questionnaires d’évaluation

des formations Qualité permettra de cibler les points essentiels

à retenir et, par la suite, de faire des rappels sur ce qui n’a

pas été assimilé.

Le présent mémoire sera structuré de la façon suivante : après

une présentation de l’entreprise et des unités de production, la

problématique sera explicitée ainsi que les enjeux qui en

découlent. La méthodologie d’élaboration des questionnaires sera

ensuite détaillée étape par étape jusqu’à leur déploiement

final.

Le groupe Sanofi [5] [6]

Dans le monde

Sanofi est un leader mondial de la santé

centré sur les besoins des patients, engagé dans la recherche,

le développement, la fabrication et la commercialisation de

produits de santé, avec une o¬ffre diversifiée de médicaments,

de vaccins et de solutions thérapeutiques innovantes.

o Mission : Œuvrer pour protéger la

santé, améliorer la qualité de vie et répondre aux espoirs et aux

besoins potentiels des 7 milliards de personnes vivant dans le

monde.

o Trois activités principales :

Figure 1 : SANOFI - activités principales

[5]

o Réseau industriel :

Le réseau industriel est un pilier essentiel

du développement de Sanofi. Il accompagne sa stratégie de

croissance mondiale et ses choix sont en adéquation avec la

mission du Groupe “être centré sur les besoins des patients”.

Ainsi, la maîtrise de la chaîne de fabrication et de

distribution permet de garantir aux patients la qualité et la

sécurité des médicaments.

o Responsabilités sociétales de l’entreprise

:

- Améliorer l’accès aux médicaments

- Réduire les inégalités en matière de santé

- Promouvoir des soins de qualité en luttant

contre les médicaments contrefaits

o Chiffres clés 2014 :

En France

Sanofi développe en France un savoir-faire dans les

domaines de la santé humaine (les vaccins, les traitements pour le

diabète, le cancer, la douleur, la sclérose en plaques ou les

maladies rares), des services de santé et de la santé animale

ainsi qu’une expertise sur l’ensemble de la chaîne du médicament.

L’outil de production s’appuie sur une politique

industrielle dont la stratégie vise à maitriser l’intégralité de

la chaîne de production des médicaments et des vaccins, de la

production de principes actifs à la mise en forme galénique,

jusqu’à la distribution, pour en garantir les plus hauts

standards de qualité.

Sanofi produit en France pour la France et pour le

monde entier. Avec Sanofi Pasteur, la France propose la plus

grande capacité de production de vaccins au monde.

Le siège mondial des activités industrielles est basé

en France.

Figure 3 : SANOFI France – chiffres clés 2014

[6]

retour sommaire

Sur le site de production de

Compiègne

Inauguré en 1966, le site de production de Compiègne fabrique des

médicaments à destination des marchés français (40% de la

production) et étrangers (dont l’Europe, les Etats-Unis, la Russie

et le Japon).

Le site est spécialisé dans la fabrication de médicaments sous

formes solides orales (comprimés, gélules et poudres) et dans leur

conditionnement (blisters, flacons, sachets).

Il possède un atelier dédié à la fabrication de céphalosporines

(classe spécifique d’antibiotiques).

Le site héberge le centre mondial de l’Académie LEAN et un centre

de développement industriel, consacré à l’innovation et au

développement de plusieurs gammes de produits du groupe.

Il emploie 489 personnes, fabrique plus de 4 milliards de

comprimés et de gélules et conditionne 160 millions de boîtes pour

le monde entier.

Les unités de production

du site de Compiègne

Plan du site

Figure 4 : SANOFI Compiègne – plan du site

[6]

retour sommaire

Les unités de production

Le site de Compiègne est organisé en 3

unités de production. Au niveau de chaque unité, les

différentes opérations pharmaceutiques sont effectuées dans des

locaux confinés appelés boxes de production.

L’unité de fabrication UPM :

C’est l’atelier de fabrication des comprimés et des gélules.

C’est le principal atelier du site de Compiègne. On compte 3

secteurs : la pesée/pelliculage, la granulation et la

compression/répartition.

• La pesée : sont pesés le principe actif

ayant un effet direct sur la guérison (exemple : paracétamol) et

les excipients, substances inactives d’un point de vue

thérapeutique mais facilitant l’administration du principe actif

ou encore assurant la stabilité et la conservation du

médicament.

• La granulation : opération au cours de

laquelle de petites particules s’associent entre elles pour

former des agglomérats solides.

• La compression : les comprimés sont des

préparations solides contenant une unité de prise d’une ou de

plusieurs substances actives. Ils sont obtenus en agglomérant

par compression un volume constant de particules.

• La répartition : c’est l’action de répartir

les agglomérats solides issus de la granulation dans des

gélules.

• Le pelliculage : il permet de masquer une

saveur ou une odeur ou encore de protéger les comprimés des

agressions extérieures.

Le schéma d’un processus de fabrication est présenté en annexe

1.

L’unité de conditionnement UPP :

Sa fonction est de répartir les médicaments provenant de l’UPM

dans leurs conditionnements primaires, secondaires et

tertiaires, permettant ainsi de les protéger et les conserver.

• Conditionnement primaire : il protège le

produit et est en contact direct avec lui (blister, flacon,

bouchon, sachet…).

• Conditionnement secondaire : il n’est pas

encontact direct avec le produit mais il contribue à son

identification (étui, étiquette, notice…).

• Conditionnement tertiaire : il permet le

regroupement des étuis pour l’expédition.

Tous les éléments utilisés lors du conditionnement d’un

médicament sont appelés articles de conditionnement.

Le schéma d’un processus de conditionnement blister est présenté

en annexe 2.

L’unité de production des céphalosporines UPC :

Cette unité de production est exclusivement dédiée à la

fabrication et au conditionnement d’antibiotiques oraux

appartenant à la famille des céphalosporines (Bétalactamines) et

est séparée physiquement du reste du site, en raison du risque

allergène que représente cette classe thérapeutique. Les

médicaments produits à l’UPC se présentent sous deux formes :

des comprimés conditionnés en blisters et des granulés pour

suspension buvable conditionnés en flacon de verre.

retour sommaire

Formation :

exigences

Exigences des référentiels réglementaires

• Les Bonnes Pratiques de Fabrication :

Le chapitre 2 des BPF traite de la formation

du personnel.

Le personnel amené à travailler dans les zones de production

doit être formé à son arrivée sur les aspects théoriques et

pratiques du concept d’assurance de la qualité et des bonnes

pratiques de fabrication. L’efficacité des formations doit être

vérifiée.

Des formations métier ciblées sur les tâches quotidiennes

doivent également être dispensées.

La formation continue doit être assurée et évaluée

périodiquement.

• Les current Good Manufacturing Practices

[7] :

Les cGMP reprennent les mêmes exigences que les Bonnes Pratiques

de Fabrication européennes. Elles précisent en plus que la

formation doit être dispensée par des personnes habilitées.

Exigences des référentiels

internes [8]

La politique de formation du site de Compiègne découle directement

des exigences des référentiels BPF et cGMP. Il en résulte la mise

en place d’un processus de formation qui doit permettre à chaque

membre du personnel de suivre des modules BPF et d’acquérir la

maîtrise des compétences requises dans les différents postes de

travail.

Les actions de formation sont mises en place selon les besoins de

chaque salarié et sont réévaluées en fonction de l’évolution des

besoins (ex : changement de poste).

Les formations BPF sont régulièrement programmées de façon à

maintenir un niveau suffisant de connaissances. Tous les ans,

chaque salarié réalisant des opérations pharmaceutiques doit

suivre une formation BPF.

Chaque formation fait l’objet d’un test d’évaluation et/ou d’une

vérification des connaissances au poste de travail.

Parcours de formation d’un

opérateur de production

Modules qualité

Figure 5 : Parcours de formation qualité –

opérateur de production

[12]

• Formation d’accueil BPF :

Tout nouvel arrivant reçoit une formation générale aux Bonnes

Pratiques de Fabrication. Les grandes lignes des BPF appliquées

sur site de Compiègne sont détaillées :

- Environnement du médicament

- Règles d’hygiène et d’habillage

- Comportements à avoir dans les locaux

- Risques majeurs et moyens de prévention

- Documentation et règles de remplissage

- Comportement en cas d’anomalie

- Assurance de la qualité

• Formation BPF secteur concerné :

Ce module d’accueil spécifique à l’unité de production vient en

complément de la formation BPF générale. Il est décliné pour

chacune des unités de production (UPM/UPP/UPC). Ce module a été

mis en place pour que chaque nouvel arrivant soit dès le départ et

le plus rapidement possible sensibilisé au respect des règles BPF

sur le terrain. Il permet d’expliquer les règles liées à la

production, les procédures générales et l’organisation des unités.

Il permet aussi de s’assurer que les informations sont transmises

de manière uniforme et complète. Cette formation se fait au moyen

d’un livret d’accueil qui est présenté par un responsable de

production au nouvel arrivant.

• Formations spécifiques à un sujet donné :

Les formations spécifiques à un sujet donné concernent certaines

étapes critiques de la production, comme la façon de réaliser des

prélèvements, par exemple. Il y a des points communs mais

également des différences entre chaque unité de production.

• Prise de connaissance des documents qualité

:

Pendant sa période de formation, le nouvel arrivant doit prendre

connaissance des documents qualité applicables à son poste. Par

exemple, à l’UPM, cela représente une centaine de documents.

Le système documentaire Qualité est constitué de procédures

générales dites organisationnelles communes aux différentes unités

de production (ex : gestion des déviations) et de modes

opératoires spécifiques à l’unité et/ou au secteur concerné (ex :

utilisation d’un équipement).

• Formations annuelles BPF :

Ces formations permettent de développer continuellement les

compétences de chacun. Elles peuvent être des formations BPF sur

un thème précis, des formations métiers, techniques et diverses.

Chaque unité de production détermine le thème en fonction des

problématiques rencontrées au cours de l’année et des récurrences

des déviations.

• On Job Training [9] :

Un OJT est dispensé pour :

- un rappel individuel des personnes impliquées

dans une déviation

- une formation au poste de travail

- une information ou sensibilisation d’un groupe

de personnes

Les OJT ne sont pas intégrés dans le plan de formation et ne sont

pas gérés selon les modalités définies dans la procédure générale

de formation.

Les formations sont évaluées par l’intermédiaire de QCM avec score

minimal à atteindre.

retour sommaire

Formations spécifiques au

secteur/au poste de travail [10]

La formation au poste de travail consiste en

une période d’observation, de travail en double d’une durée

variable sous le contrôle d’un opérateur habilité et de prise de

connaissance des documents qualité liés au poste, jusqu’à

l’obtention d’une habilitation permettant au nouvel arrivant de

travailler seul.

L’évaluation au poste de travail est formalisée par le biais de

grilles d’évaluation et surtout axée sur les aspects pratiques

du métier, notamment en ce qui concerne l’utilisation des

équipements et les tâches du quotidien.

Une habilitation est valable 3 ans. Passé 3 ans, le responsable

pourra reconduire cette habilitation sur la base d’une

réévaluation au moyen des grilles d’évaluation.

retour sommaire

Afin de clarifier la problématique, une Planification

Dynamique Stratégique a été établie.

Figure 6 : Problématique – Planification

Dynamique Stratégique

[12]

La création de questionnaires d’évaluation qualité

permettra de s’assurer que les points essentiels abordés lors des

formations initiales ont été retenus, et, le cas échéant, de faire

des rappels sur ce qui n’a pas été assimilé.

Pour cette raison, cette évaluation se fera quelques semaines

après l’arrivée de l’opérateur et une fois que la majorité des

formations initiales aura été dispensée.

Le but de cette évaluation est également de sensibiliser les

opérateurs sur le pourquoi de leurs tâches et les impacts que

peuvent avoir leurs actions sur la qualité du produit fabriqué.

Les métiers étant différents entre les 3 unités de production, 3

questionnaires seront établis.

Ils seront dispensés par un membre de l’Assurance Qualité

Produits. L’AQP s’assure que toutes les opérations liées aux

produits sont réalisées conformément aux documents qui régissent

la fabrication. Les équipes AQP assurent la revue des dossiers de

lot en vue de la libération des produits, la gestion des

déviations dans les unités de fabrication, la mise en place des

actions associées, ou encore les autres activités d’amélioration

continue de la qualité.

De ce fait, c’est le service le plus adapté pour évaluer les

connaissances des opérateurs en qualité.

Une fois les questionnaires établis, il pourront également servir

de rappel qualité lors de formations périodiques triennales, qui

sont déjà mises en place pour les formations au poste de travail

(voir paragraphe 6.4.2).

Afin d’orienter la méthodologie à déployer, une matrice

SWOT a été établie. Elle permet de prendre en compte l'ensemble

des facteurs identifiés de manière à maximiser les potentiels des

forces et des opportunités et à minimiser les effets des

faiblesses et des menaces.

Figure 7 : Enjeux – SWOT

[12]

Le SWOT a mis en évidence une menace majeure qui est la

disponibilité des parties prenantes. En effet, on est sur le

terrain et donc confronté aux contraintes de la production. Il

faut tenir compte du planning, de la possibilité de mobiliser à la

fois des opérateurs, des responsables de production et le

personnel AQP.

Concernant les opportunités, le nouveau format d’évaluation, qui

est l’échange en face à face avec un technicien de l’AQP, va

permettre d’instaurer une relation de proximité avec l’opérateur

et l’aider à mieux comprendre le pourquoi des tâches qui lui sont

confiées. Cela renforcera les liens entre le personnel de la

production et les équipes d’assurance qualité.

L’enjeu majeur de ces questionnaires est de diminuer les

récurrences des déviations d’origine main d’œuvre, et ainsi

d’augmenter la qualité des produits et l’efficience de la

production.

METHODOLOGIE

: ELABORATION DES QUESTIONNAIRES

Méthodologie

Figure 8 : Métholologie

[12]

Recueil des données

Modules et documents qualité à

connaître au poste de travail

• Modules qualité : formation d’accueil

BPF, formation BPF secteur concerné, formation spécifique à un

sujet donné, formations annuelles BPF

Avant de construire les questionnaires, l’état des lieux des

modules qualité dont disposent les unités de production a été

effectué ; ceci dans le but d’apprécier la nature des formations

dont bénéficient déjà les opérateurs. Cela permettra de leur

apporter des éléments/explications complémentaires.

En reprenant l’ensemble du parcours de formation et en axant

l’état des lieux sur les formations qualité uniquement, les points

principaux et récurrents abordés ont été identifiés :

- Comment réagir en cas d’anomalie ?

- Nettoyage des équipements et des locaux

- Etiquetage

- Mentions mobiles

- Prélèvements et contrôles en cours de production

- Risques majeurs et moyens de prévention

- Bonnes pratiques documentaires

- Erreur humaine

- Vide de ligne

- Conditions environnementales

- Comportement

• Documents qualité à connaître au poste de

travail :

L’étude des documents qualité à connaître au poste de travail a

permis de comprendre et de regrouper par thèmes les activités

quotidiennes des opérateurs. En dehors des modes opératoires

métiers d’utilisation des équipements, on retrouve les points

principaux énoncés dans le paragraphe précédent.

Analyse des déviations et des

OJT

• Analyse des déviations :

Une déviation est un écart par rapport aux référentiels

documentaires (BPF, cGMP…) et aux référentiels internes

(procédures, modes opératoires…) applicables sur le site. Il

s’agit de tout évènement imprévu pouvant présenter un lien avec

une opération pharmaceutique.

Chaque déviation émise va conduire à une enquête dont le but est

d’en déterminer les causes afin de prévenir les récurrences.

Les déviations sont classées selon les 5M (Méthode, Milieu, Main

d’œuvre, Matériel, Matière).

L’étude des déviations a été effectuée sur les années 2014 et

2015. Les déviations étudiées sont celles ayant une origine main

d’œuvre, ce qui permettra de sensibiliser les opérateurs lors du

déploiement du questionnaire en face à face.

Ci-après sont présentés les chiffres de l’année 2015. Ceux de

l’année 2014 sont semblables.

Figure 9 : Bilan 2015 – % de déviations par secteur [12]

Figure 10 : Bilan 2015 – % de déviations

origine main d’œuvre par secteur

[12]

La proportion des déviations d’origine main d’œuvre est

en moyenne de 25 %, toutes unités de production confondues. Cela

confirme l’utilité de la mise en place des questionnaires pour

sensibiliser le personnel et, par la suite, faire baisser ces

pourcentages.

L’analyse des déviations d’origine main d’œuvre permet de faire

ressortir les récurrences suivantes :

UPM : Documentation

non respectée

UPP : Documentation

non respectée

Mauvais réglages

Erreurs de mentions mobiles

UPC : Documentation

non respectée

• Analyse des OJT :

Les OJT de type « rappel individuel des personnes impliquées dans

une déviation » ont été étudiés.

Cela a permis de recenser les erreurs types effectuées par les

opérateurs afin de définir des questions précises à mettre dans

les questionnaires.

Approche terrain

Il s’agit de prendre connaissance des activités des différentes

unités de production en allant sur le terrain et en assistant à

certaines opérations pharmaceutiques ; ceci afin de comprendre les

processus de fabrication et de conditionnement et ainsi de

minimiser les faiblesses identifiées dans le SWOT (non

connaissance du secteur de la production). Cette étape a été

facilitée par le recueil préalable des données qui a déjà révélé

les grandes lignes des opérations et des défaillances pouvant leur

être liées.

Cette approche terrain s’est déroulée en 3 étapes :

1. Comprendre globalement le fonctionnement des

équipements, des locaux et l’organisation du personnel.

2. Dialoguer avec le personnel de l’AQP et les

responsables de production pour leur présenter le concept des

questionnaires et recueillir leurs avis ; poser des questions

cibles :

- Que pensez-vous du choix du questionnaire dispensé par

l’AQP en face à face ?

- Quels sont les messages importants à faire passer aux

opérateurs ?

- Quelles sont les erreurs humaines récurrentes que vous

constatez ?

- Quelles sont les opérations pharmaceutiques qui posent le

plus de problèmes aux opérateurs ?

3. Assister à la formation intiale d’un

opérateur, notamment la formation BPF secteur. La formation est

dispensée par un responsable de production. Des points importants

et complexes sur lesquels il faudra revenir dans les

questionnaires ont été identifiés, comme, par exemple, le

traitement des anomalies.

Cette présence sur le terrain a permis d’établir une liste d’items

sur lesquels il faudra insister lors du déploiement des

questionnaires et ainsi de définir une grande partie de leur

contenu. Globalement, ce format d’évaluation a été bien perçu,

d’autant qu’il s’agit là d’un outil supplémentaire pouvant amener

à la baisse des déviations d’origine main d’œuvre donc à un gain

de productivité permis par le gain de temps passé à traiter les

déviations.

La contrainte majeure est qu’il ne faut pas que l’échange prenne

trop de temps, à la vue des objectifs de productivité.

Elaboration des

questionnaires

Pour élaborer les questionnaires, il restait à faire la synthèse

des informations terrain recueillies, couplée à celle de l’étude

préalable des divers documents (modules de formations, déviations,

OJT…) pour identifier les opérations critiques et les risques

ayant un impact direct sur la qualité des produits et qu’il faut

maîtriser. Ce travail collaboratif avec les futurs utilisateurs

des questionnaires, c'est-à-dire les responsables de production et

les membres de l’AQP, permet de mieux adapter les questions à la

réalité du terrain. Par ailleurs, la formulation des questions

doit être claire et sans ambiguïté pour l’ensemble des

participants. Pour certains chapitres, certaines informations

seront données par la personne réalisant l’évaluation afin de

rendre les réponses à certaines questions plus aisées.

Ci-après sont exposés les chapitres retenus.

Chapitres communs aux 3 UP

• Ecarts/Anomalies

De nombreuses anomalies peuvent survenir en cours de production.

Il est indispensable de réagir rapidement et efficacement. Cela

permet de limiter les dérives et les conséquences sur la qualité

des produits. Pour cela, le processus de traitement des anomalies

doit être parfaitement maîtrisé.

• Double-Check

Les opérations estimées critiques pour le produit lors du

processus de production (impact sur la qualité du produit) doivent

être vérifiées visuellement par une deuxième personne afin de

s’assurer que l’opération soit conforme. Cette vérification se

doit d’être méthodique et rigoureuse.

• Documentation

Le respect des documents qualité est fondamental. Cela permet de

garantir que les opérations sont organisées et réalisées toujours

de la même façon, d’un individu à un autre et d’un moment à un

autre. Ceci est rappelé ici pour toutes les UP car la récurrence

commune en termes d’erreurs main d’œuvre dans les déviations est

le non respect de la documentation. Il est également important de

respecter les règles des bonnes pratiques documentaires (BPD) qui

visent à expliquer comment remplir correctement les documents (ex

: remplir immédiatement les documents après avoir réalisé une

action, ne pas détruire de données primaires...).

• In Process Control (IPC)

Les IPC sont des contrôles en cours permettant de suivre la

qualité du produit tout au long des étapes de production et de

garantir la conformité aux spécifications déposées/validées. Il

est donc important de respecter les fréquences des IPC et de

savoir comment réagir en cas de non-conformité.

• Etiquetage

Une étiquette est une « carte d’identité » qui accompagne en

permanence une matière, un matériel ou un local. Les opérateurs

ont une responsabilité importante dans la vérification de

l’étiquetage.

Une erreur d’étiquetage peut avoir de graves conséquences. En

effet, si une étiquette indique que le matériel est propre alors

qu’il ne l’est pas, il y a des risques que ce même matériel

contamine le produit suivant par des particules du produit

précédent. Plus grave, une étiquette produit se trouvant sur une

cuve alors que celle-ci contient un autre produit conduit

forcément à un mélange.

Les produits doivent donc être étiquetés au fur et à mesure et ne

jamais être utlisés sans avoir vérifié leur étiquette.

• Nettoyage

Il faut rappeler aux opérateurs que, dans l’industrie

pharmaceutique, bien nettoyer est aussi important que bien

produire. Le nettoyage est le principal moyen pour éviter les

contaminations.

Il est important de rappeler certaines règles comme la protection

et l’identification du matériel nettoyé. Par ailleurs, l’opérateur

devra vérifier visuellement la propreté d’un matériel avant de

l’utiliser.

• Maîtrise des conditions environnementales

La maîtrise de l’environnement est indispensable pour éviter tout

type de contamination. Pour cela, le contrôle des pressions est

permanent. Les boxes de production sont en dépression par rapport

aux couloirs, ce qui empêche l’entrée/la sortie de poussières des

boxes. Les couloirs sont propres et doivent le rester. La

surveillance des pressions est assurée par un système de

monitoring qui les enregistre et les affiche en temps réel. Ce

système possède également des alarmes qui se déclenchent en cas de

non-conformité. La conduite à tenir en cas d’anomalie doit être

rappelée. Les valeurs de température et l’humidité sont aussi

contrôlées pour certains produits sensibles tels que les comprimés

effervescents.

• Sécurités pharmaceutiques

Les sécurités pharmaceutiques résident en un ensemble de tests

permettant de s’assurer que les équipements sont fonctionnels et

que les non-conformités sont bien détectées.

Avant de commencer la production, il est impératif de s’assurer du

bon fonctionnement du matériel et de la fiabilité des systèmes

automatiques de contrôle : il s’agit d’avoir confiance dans les

équipements.

• Comportement

En conclusion, plusieurs règles de comportement sont rappelées aux

opérateurs car c’est la base de leur métier. Le comportement doit

être exemplaire et pour cela, il est primordial, par exemple, de

conserver un esprit critique, de ne pas travailler de mémoire, de

travailler avec méthode et rigueur…

Chapitre spécifique à l’UPM

• Contamination par un corps étranger

Un corps étranger est un élément non pharmaceutique se retrouvant

dans le produit. Les principaux corps étrangers risquant d’être

retrouvés sont des liens, des joints, des morceaux de saches

plastiques, des morceaux de gants… Il faut donc sensibiliser les

opérateurs sur les précautions à prendre pour que cela n’arrive

pas.

Chapitres spécifiques à l’UPP

• Mentions mobiles

Les mentions mobiles sont des mentions imprimées sur les

conditionnements des produits (ex : date de fabrication, numéro de

lot, date de péremption…). La vérification de ces mentions doit

être rigoureuse. Par exemple, une mauvaise date de péremption peut

mettre en danger le patient.

Les chapitres ci-dessous n’ont pas été identifiés comme faisant

partie des récurrences des déviations mais le responsable de l’UPP

a choisi de les faire figurer dans le questionnaire afin de

dispenser des rappels sur les bonnes pratiques.

• Prélèvements

Il s’agit de prélever une quantité de produit permettant de

réaliser dessus des tests IPC. Ceci dans le but de surveiller les

étapes les plus critiques d'une production (ex : début ou fin d'un

procédé de fabrication) et les caractéristiques du produit. Cela

permet de garantir la qualité et l'homogénéité du lot ; pour cette

raison, le mode opératoire de réalisation des prélèvements doit

être rigoureusement suivi.

• Contamination croisée

Présence non visible à l'œil nu d'un produit étranger (ex :

pollution par des poussières pharmaceutiques). Un rappel informel

sera dispensé, notamment pour l’utilisation de matériel dédié par

produit.

• Mix-Up

C’est la présence visible d’un produit étranger. Par exemple, un

comprimé/étui de conditionnement étranger au milieu d’autres

comprimés/étuis. L’accent va être mis sur les moyens de prévention

comme, par exemple, le vide de ligne. C’est la toute première

étape après la fin de la fabrication et/ou du conditionnement d’un

produit et avant la mise en œuvre du produit suivant. Le vide de

ligne consiste à éliminer toute trace du produit précédent ; ceci

dans le but d’éviter un mix-up ou une contamination croisée avec

le produit suivant. Pour verrouiller cette opération, une

check-list de vide de ligne est utilisée. Elle contient tous les

éléments et les zones critiques à vérifier.

Chapitres spécifiques à l’UPC

Cette unité étant à la fois une unité de fabrication et de

conditionnement, il n’y a pas de chapitres spécifiques

supplémentaires à ajouter par rapport à ceux déjà détaillés

ci-dessus.

Par contre, un risque propre à la ligne de conditionnement en

flacons, la présence de morceaux de verre dans les granulés ou

encore la casse de flacons, est à rappeler. Cela représente un

risque très grave pour la sécurité des enfants, les flacons étant

destinés à une utilisation pédiatrique.

Présentation des

questionnaires au personnel AQP et aux responsables de

production

Les questionnaires sont présentés au personnel AQP et aux

responsables de production des 3 unités pour recueillir leurs

avis.

Les retours sont très positifs, le format d’échange en face à face

va permettre d’instaurer une relation de confiance entre

l’opérateur et le technicien AQP. Le but de cette communication

entre acteurs est de conduire à une meilleure compréhension des

objectifs et des contraintes de chacun. Ainsi, l’opérateur, en

cernant plus les impacts de ses actions, sera davantage

sensibilisé à l’importance de garantir un produit de qualité pour

le patient. Grâce à cela, le nombre des déviations d’origine main

d’œuvre devrait être amené à diminuer, permettant ainsi

d’augmenter la qualité des produits et l’efficience de la

production.

L’absence d’évaluation notée de type QCM permettra de réaliser cet

échange sans sentiment d’être jugé sur les réponses apportées. En

effet, seul un rappel sur les points non complètement maîtrisés

sera effectué le cas échéant.

Tests auprès des opérateurs

Les questionnaires ont été testés auprès d’un opérateur dans

chacune des unités de production.

Les objectifs des questionnaires leur ont été présentés, en

insistant sur le fait qu’il n’y a pas de réponse « figée » à

donner, qu’il s’agit juste de s’assurer de la compréhension des

questions pour qu’ils participent efficacement à l’échange et

qu’ils en tirent le maximum de connaissances.

La durée du face à face peut prendre plus de 30 minutes mais ne

dépasse pas 1 heure. Cela a été jugé acceptable par les

responsables de production.

Déploiement

Les 3 questionnaires ont été créés. Ils seront déployés

progressivement courant 2016 dans chacune des trois unités de

production. Le moment jugé le plus propice est entre 1 et 2 mois

après l’arrivée de l’opérateur.

Après quelques mois de test, la question de les utiliser pour des

formations périodiques triennales sera étudiée.

La création d’un questionnaire supplémentaire pour les opérateurs

de maintenance est à l’étude.

Comme tout processus intervenant dans un site de

production pharmaceutique, le processus de formation ne doit pas

être figé mais soumis à une démarche d’amélioration continue. Cela

impose d’avoir en permanence un esprit critique par rapport à ce

qui est déjà en place et une capacité de proposition et

d’innovation.

Le déploiement des questionnaires est un moyen d’aborder et de

mettre l’accent sur des sujets qui posent concrètement problème

sur le terrain.

La présence dans les unités de production m’a permis de comprendre

l’organisation et la mise en œuvre de différents procédés

pharmaceutiques, ce qui me sera utile dès la fin de ce stage,

étant amenée à être assistante assurance qualité au développement

industriel, secteur pluridisciplinaire dont les activités

s’étendent de la fabrication au conditionnement des spécialités

pharmaceutiques, incluant les analyses de laboratoire.

Cela m’a permis, comme je le souhaitais au départ, de diversifier

mon expérience professionnelle dans des secteurs que je ne

connaissais pas.

Les métiers de la qualité ne peuvent se faire indépendamment de la

réalité du terrain et des contraintes de productivité. La

collaboration étroite entre tous les acteurs est essentielle.

[1] « Directive 2003/94/CE de la commission du 8

octobre 2003 » - Journal officiel de l’union européenne [En

ligne]. Disponible sur «

http://ec.europa.eu/health/files/eudralex/vol-1/dir_2003_94/dir_2003_94_fr.pdf

». [Consulté le : 5-avr-2016].

[2] Bonnes Pratiques de Fabrication - Bulletin officiel No

2014/1 bis – Agence nationale de sécurité du médicament et des

produits de santé.

[3] « Plaquette de présentatation de l’ANSM du 4 septembre 2015 ».

[En ligne]. Disponible sur : « http://ansm.sante.fr/ ». [Consulté

le : 10-avr-2016].

[4] « http://www.fda.gov/ ». [Consulté le : 19-avr-2016].

[5] « http://www.Sanofi.com ». [Consulté le 4-avr-2016].

[6] « Présentation groupe et site 2016 Sanofi ». Document PDF

interne.

[7] « Current Good Manufacturing Practices (cGMP’s) : 21CFR

211/Subpart B: Organization and Personnel » [En ligne]. Disponible

sur : «

http://www.accessdata.fda.gov/scripts/cdrh/cfdocs/cfcfr/CFRSearch.cfm?CFRPart=211

». [Consulté le : 5-avr-2016].

[8] « CMP-PRG-00175 v8.0 Organisation générale de la formation du

personnel ». Document interne.

[9] « CMP-MO-00900 v5.0 Gestion des OJT (On Job Training) ».

Document interne.

[10] « CMP-MO-00981 v4.0 Formation/Evaluation au poste de travail

dans les unités de production et logistique ». Document interne.

[11] « CMP-FORMATION-00010 v2.0 Livret d’accueil BPF unité

conditionnement ». Document interne.

[12] « Questionnaire d’évaluation des formations Qualité », PITON

Cécile, Université de Technologie de Compiègne, Master Qualité et

Performance dans les Organisations (QPO), Mémoire d'Intelligence

Méthodologique du stage professionnel de fin d'études,

www.utc.fr/master-qualite , puis "Travaux" "Qualité-Management",

réf n°370, juin 2016.

Icônes fournis par Freepik sur www.flaticon.com.

Annexe 1 : UPM – Schéma

d’un processus de fabrication

Annexe 2 : UPP –

Schéma d’un processus de conditionnement blister [11]

Téléchargez

le mémoire en format .pdf

Téléchargez

le mémoire en format .pdf