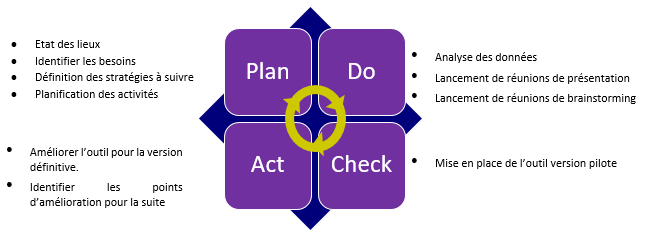

4.4.1. Plan

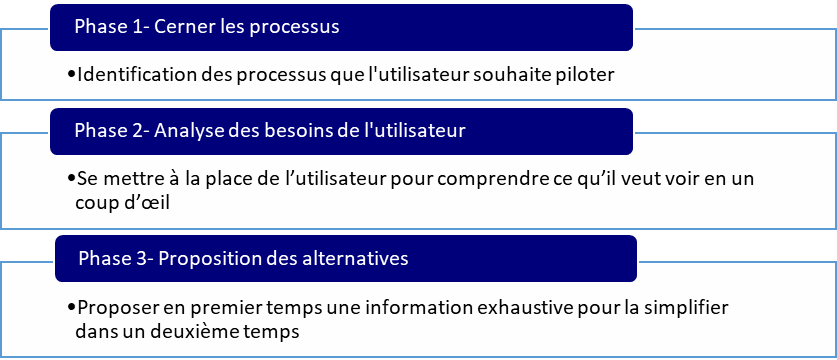

Mettre en place un système adapté aux utilisateurs

n’est pas évident. Identifier son destinataire principal

puis se mettre à sa place sont des facteurs clés pour le

succès de cette phase. En partant de ce principe, la

proposition sera un système fait sur mesure au lieu d’un

système générique applicable à toute situation.

L’avantage de cette proposition est d’établir un système

qui permette de gagner du temps et de la qualité.

Pour comprendre les besoins, le premier pas est la

familiarisation à l’environnement. Pour ce faire, on

peut réaliser un état des lieux au sein du secteur pour

identifier les processus auxquels les destinataires du

système sont confrontés quotidiennement. L’intérêt est

d’identifier ce qui fonctionne, ce qui ne fonctionne

pas, ce qu’il y a, ce qu’il n’y a pas. Une cartographie

de processus du secteur peut être utile afin d’assimiler

l’information au niveau macro.

Ensuite, la définition d’une stratégie de travail

permet de lister et planifier les activités pour la

suite. On peut considérer la définition du moyen de

représentation graphique, les outils à utiliser, la

définition des secteurs concernés et des risques

associés.

4.4.2. Do

Cette phase vise la concrétisation des activités,

c’est-à-dire :

• Analyser l’information

disponible pour déchiffrer ce qui est clé et ce que le

destinataire a besoin de visualiser en un coup d’œil ;

• Identifier des sujets

complémentaires pouvant être traités en même temps,

afin de contribuer à l’efficacité du système ;

• Lancer des points itératifs avec

l’équipe afin de décliner et délimiter les besoins.

4.4.3. Check

Prendre un peu de recul sur le fonctionnement de la

méthode implémentée sera toujours constructif. Avoir une

version pilote en marche permet de vérifier si les

données et structures utilisées sont pertinentes. C’est

rarement le cas dès la première itération donc il en

sortira de multiples axes d’amélioration pour aboutir au

tableau définitif.

Une premier version pilote pourra être utilisée en

potentiellement 3 à 4 semaines tandis qu’une seconde ou

troisième version viseront des périodes plus courtes.

Lors de cette phase, les propositions d’optimisations

seront considérées au fur et à mesure que l’utilisateur

se sert du tableau. Il s’agit d’une démarche itérative

qui sera le moteur de la progression de la définition

d’un tableau définitif.

4.4.4. Act

La dernière phase de Deming incite à regarder les

résultats et améliorer son fonctionnement. Il est

toujours possible de penser à élargir le périmètre

d’actions, en répliquant le modèle dans les différents

programmes, ou appliqué à différentes problématiques.

retour sommaire

5. Des coûts de qualité

maitrisés et un pilotage facilité des non-conformités

5.1. Maîtrise des coûts qualité

5.1.1. Pertinence de la mise en place de catalogues

cosmétiques

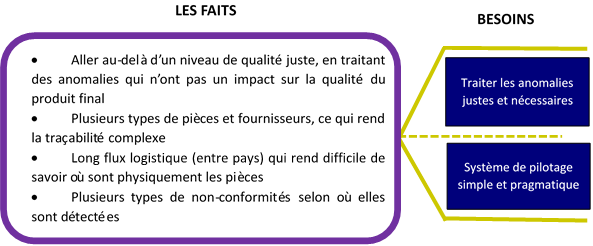

Souvent, quand on traite de qualité, on vise à

intervenir sur des processus qui peuvent être à

l’origine d’une déviation qui a un impact sur les coûts

de la qualité.

Quand on parle des coûts de la non-qualité, on se

réfère à l’ensemble des activités réalisées afin

d’atteindre un certain niveau de satisfaction,

c’est-à-dire les coûts associés à la détection d’une

anomalie, leur traitement, la mise en place d’actions

préventives, etc.

Les coûts de la non-qualité sont un des enjeux

d’actualité pour une société, d’où l’intérêt des

entreprises de donner tous les moyens pour qu’ils soient

maitrisés. D’un autre côté les dépenses liées à la

sur-qualité ne sont pas négligeables et font partie

intrinsèque des coûts de la qualité.

Compter sur des outils qui permettent de réduire

l’ambiguïté de ce qui est acceptable ou pas, - comme les

catalogues cosmétiques - va privilégier la gestion des

non-conformités en permettant de limiter les actions qui

ne sont pas nécessaires, et donc réduire les coûts

associés à la sur-qualité.

La mise en place de cet outil va rester pertinente

tout au long du processus tant que c’est indispensable

de limiter les non-conformités aux défauts qui ont un

impact réel sur les exigences client et donc éviter le

travail qui va au-delà de l’essentiel.

La démarche appliquée pour réduire les pratiques de

sur-qualité et maîtriser la détection des défauts

cosmétiques va donc contribuer à améliorer la

performance et le management de la qualité.

5.1.2. Pérennité et facteur de succès de la mise en

place des catalogues cosmétiques

Pour que la méthode soit pérenne, cela devrait

toujours être en cohésion avec des critères

d’acceptabilité utilisés tout au long du processus. Les

catalogues cosmétiques devront être adaptés en

continu, au fur et à mesure que les critères

d’acceptabilité évoluent entre un poste de travail et un

autre.

Les points clés du succès sont, notamment :

• Être à la veille d’évolutions de

critères entre les différentes phases du processus ;

• Évaluer constamment l’apparition

des anomalies récurrentes ;

• Présenter les besoins de

création ou de modification des catalogues aux

différents acteurs du processus avec des arguments

techniques et historiques (rapport quality feedback).

retour sommaire

5.1.3. Résultats et gains

L’existence des catalogues permettra d’avoir un impact

positif sur l’efficience du processus vu les gains en

terme d’optimisation des ressources.

Mettre en place cet outil sur une pièce dont le

catalogue n’est pas encore défini permettra

significativement de diminuer la quantité de dérogations

internes et de justifications techniques à délivrer. Par

exemple, d’un volume de 16 dérogations internes générées

par une même pièce pendant l’année 2016, on peut espérer

les réduire d’au moins 60% après la mise en place du

catalogue. D’un autre côté, la révision et la mise à

jour de CC existant, dont les critères peuvent être

potentiellement élargis pourra réduire la quantité des

déclarations des anomalies et donc son travail associé

(retouches et travail administratif) d’environ 50%.

Parallèlement la qualité perçue sera aussi impactée si

jamais un défaut cosmétique est détecté par le client.

Compter sur un standard défini au moment de la détection

d’une anomalie visuelle révèle un traitement de

processus sérieux et fiable vis à vis du client, ce qui

impactera positivement la relation de confiance avec ce

dernier.

5.1.4. Faits contraignants à maîtriser

La méthode considère certains points contraignants

qu’il est recommandé de considérer :

• La collaboration des équipes

techniques est vitale pour le processus ;

• La révision du document n’est

pas la priorité pour tous.

Le besoin de faire évoluer un catalogue peut être

présent, cependant c’est impossible d’avancer sans la

collaboration des experts techniques. Chacune des

modifications réalisées sur le document devra être

justifiée techniquement. Pour cela, la collaboration du

bureau d’études est primordiale car c’est la seule

entité compétente pour définir des limites de tolérance

qui n’ont pas d’impact sur le bon fonctionnement d’une

pièce.

Par ailleurs, les dérogations sont un processus lourd

à gérer pour le bureau d’études, particulièrement quand

il s’agit d’un grand volume. Face à une dérogation, des

études rigoureuses sont menées afin d’établir si le

défaut a un impact sur la fonctionnalité de la pièce.

Malgré tout ce qui implique le traitement des

dérogations, la mise à jour d’un catalogue peut aussi

être une tâche difficile à réaliser. Élaborer des

justifications techniques pour chacun des critères que

nous souhaitons modifier peut être perçu comme une tâche

encore plus lourde, et donc un ajout de travail, ce qui

sera considéré comme un sujet non prioritaire. Pour

contre argumenter et être convaincant, il sera

nécessaire de mettre en avant les gains du maintien de

l’outil à jour, en se référant aux coûts sur la qualité

et la réduction de la charge de travail pour tous.

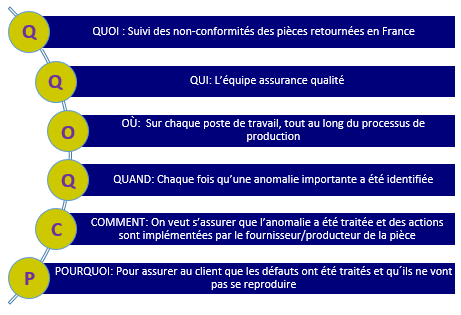

5.2. Pilotage facilité des

non-conformités

5.2.1. Pertinence de la mise en place d’un outil de

management visuel

L’intérêt de la mise en place un panneau visuel est de

faciliter le pilotage d’un certain processus. Quand on

est face à un processus qu’il est difficile de

comprendre et suivre, un outil visuel nous donnera la

simplicité et la clarté recherchées. Cela permettra de

représenter visuellement une combinaison d’éléments,

pour faciliter le contrôle et la prise de décisions.

L’outil instauré est donc pertinent tant qu’il apporte

des éléments de réponse à la problématique initiale. La

problématique était d’apporter de la clarté sur au

processus de « Suivi de non-conformités de pièces

retournées en France ». Le tableau contribue alors à

avoir une vision plus claire de l’état d’avancement des

différents jalons de traitement de non-conformités, en

permettant de piloter le processus plus facilement.

Le tableau défini va rester pertinent tant qu’il

transmet des informations claires en un coup d’œil. Si

jamais la problématique qu’on a cherché à résoudre

évolue, le tableau doit évoluer lui aussi.

La démarche appliquée pour faciliter le pilotage de

non-conformités va donc contribuer - tout comme le

catalogue cosmétique - à améliorer la performance et

donc au management de la qualité.

retour sommaire

5.2.2. Pérennité et facteurs de succès du management

visuel

Pour que la méthode soit pérenne, le contenu du

tableau devra toujours être d’actualité et susciter

l’intérêt des interlocuteurs.

Le tableau doit être à jour afin que l’information

représente l’état réel d’avancement du processus et

qu’il soit fiable. Parallèlement il faudra toujours

veiller à ce que l’information soit pertinente aux

regards des besoins des utilisateurs. La problématique

peut évoluer avec le temps, donc l’information

représentée sur le tableau devra elle-même évoluer.

Les points clés du succès sont, notamment :

• Respecter une représentation

simple et lisible ;

• Identifier l’information clé à

représenter ;

• Entretenir le tableau afin

d’assurer sa fiabilité.

Ces points vont garantir que l’outil soit construit

sur mesure et donc qu’il apporte une valeur

significative à la gestion quotidienne de l’équipe

utilisateur.

5.2.3. Bilan sur le terrain et points d’améliorations

Le bon fonctionnement de l’outil permettra d’améliorer

l’efficacité et efficience du pilotage des

non-conformités. Il permettra de comprendre plus

facilement l’état d’avancement d’une situation

particulière. Il permet aussi d’optimiser le temps passé

par les utilisateurs à rechercher une information clés

dans les systèmes et leur messagerie électronique.

D’un volume d’environ 50 pièces qui sont retournées en

France annuellement, après la détection d’une anomalie,

on espérer tracer visuellement, grâce au tableau, le

100% des pièces.

Il est possible de rendre la démarche encore plus

efficace. Au lieu d’aller chercher l’information dans

les différents systèmes, il est fortement recommandé de

mettre en place un système de collecte mutualisé qui

permettra d’avoir la trace complète d’un évènement

facilement. Le système permettra de tracer la provenance

des pièces, la réception dans les magasins, les jalons

du traitement de l’anomalie, les décisions prises

pendant le cycle d’investigation, les échanges avec les

fournisseurs, etc.

Comme l’information est aujourd’hui stockée dans

différents systèmes sans aucun lien entre eux,

l’extraction et le croisement d’information est

fastidieuse et parfois complexe pour des raisons de

droits d’accès et d’hétérogénéité des systèmes en place

pouvant prendre du temps.

5.2.4. Difficultés à affronter

Lors de la mise en œuvre de la méthode il faudra

considérer un aspect que peut mettre en risque

l’efficacité de l’outil. Le danger de non appropriation

de l’outil est assez élevé. L’utilisateur peut se

trouver dans un faible état d’implication qui va

l’amener à ne pas entretenir le tableau, ce qui cause

l’échec de la méthode.

Être témoin de cette situation montre que peut être la

méthode n’était pas bien définie vu que le tableau ne

répond pas aux besoins des utilisateurs. Les raisons

peuvent être :

• L’outil n’apporte pas

d’information améliorant la réactivité du processus ;

• L’outil n’apporte pas

d’information pertinente à la gestion des non

conformités.

Quelle que soit la raison, l’outil devra être

ré-étudié afin de redéfinir les besoins et le périmètre

d’intervention et de repartir sur de bonnes bases. Le

but est de rendre un outil fonctionnel aux utilisateurs,

qui facilite la gestion quotidienne, et non pas de

compliquer le travail des utilisateurs.

Le manque de formation des utilisateurs et la culture

entreprise peuvent aussi être une des raisons de non

appropriation de l’outil. Une formation de

sensibilisation des utilisateurs devra donc être

réalisée pour les sensibiliser à l’utilisation de la

méthode ainsi qu’à ses avantages.

retour sommaire

6. Conclusion

La qualité peut être déclinée en 2 grandes familles :

la qualité interne, qui contribue au fonctionnement

d’une entreprise en améliorant ses processus, et la

qualité externe, qui veille à la satisfaction client.

Les objectifs fixés visaient à mettre en place des

outils qui puissent apporter une maîtrise des coûts de

la qualité interne, notamment sur la sur-qualité. Il

était aussi demandé de faciliter le pilotage des

non-conformités.

Pour cela, les démarches instaurées- catalogues

cosmétiques et tableau visuel - contribuent au

management de la qualité. D’un côté les catalogues

cosmétiques permettent de réduire l’ambiguïté au moment

de déclarer un défaut acceptable ou pas, en limitant le

traitement des non-conformités aux défauts qui ont un

impact réel sur la qualité, et donc éviter la

sur-qualité. D’un autre côté, le tableau visuel permet

de montrer des informations clés en un coup d’œil afin

de connaitre l’état d’avancement du traitement des

non-conformités, en permettant le suivi des cas plus

critiques et de lever des alertes sur les point de

blocage dans le processus.

Lors de la mise en place des deux démarches, des

complications ont été rencontrées. Cela a permis de

retenir des leçons potentiellement applicables à des

expériences similaires, comme par exemple la non

appropriation des outils. Malgré toutes les difficultés

rencontrées, le tableau visuel a pu être testé, ce qui a

permis de constater son fonctionnement.

Un des axes potentiellement abordables mais qui n’est

pas considéré lors du déploiement de la méthode est la

mise en place d’un système de collecte de données

mutualisées entre les différents acteurs du

processus. Ceci permet d’économiser du temps lors

de la collecte des données, mais aussi d’améliorer la

rapidité de diffusion des informations, pour une

meilleure gestion quotidienne du pilotage des

non-conformités.

Finalement, les démarches telles qu’implémentées

contribuent au management de la qualité d’une entreprise

en permettant d’améliorer sa performance. Le but est de

renforcer la « culture qualité » apportant efficacité,

efficience aux activités quotidiennes et donc la qualité

perçue pour le client.

retour sommaire

7. Bibliographie

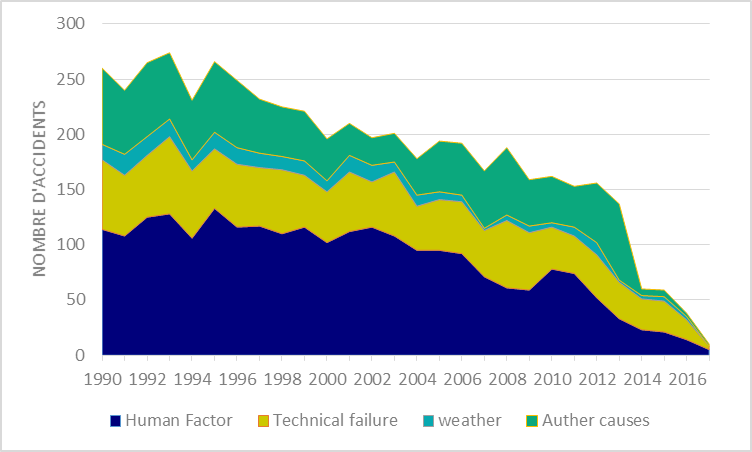

[1] Christophe Robin, “Industrie

francaise aéronautique, spatiale, de défense et de

sécurité”. Gifas, 2015.

[2] Madjid Zerrousky et Anne Aël

Durand, “Malgré les accidents, voyager en avion est de

plus en plus sûr”, Mai 2016, Le monde.

[3] B3A, “Crashes archives”,

Bureau d’Archives des Accidents d’Avions, 2017. [En

línea]. Disponible en: http://www.baaa-acro.com/.

[Accedido: 16-may-2017].

[4] Patrick Cipriani, “La sécurité

aérienne, un défi mondial”, Sécurité des transports,

vol. Magazine N°704, Avril-2015.

[5] Ministère de l’Environnement,

de l’Énergie et de la Mer, “La sécurité aérienne”,

Ministère de l’Environnement, de l’Énergie et de la

Mer, oct-2016. [En línea]. Disponible en:

http://www.developpement-durable.gouv.fr/securite-aerienne.

[Accedido: 16-may-2017].

[6] Direction Armée de l’air, “La

navigabilité”, Ministére de la défense, dic-2013. [En

línea]. Disponible en: http://www.defense.gouv.fr/air/defis/navigabilite/la-navigabilite.

[Accedido: 16-may-2017].

[7] AFNOR Certification, “Saga Web

- NF EN ISO 9001”. oct-2015.

[8] AFNOR Certification, “Saga Web

- NF EN 9100”. Avril-2010.

[9] Omar ABOUZAHIR, Rémy GAUTIER

,Thierry GIDEL, “Pilotage de l’amélioration des

processus par les coûts de non-qualité”. 10ième

Séminaire CONFERE, Juillet-2003.

[10] Manager Go, “Plan Do Check

Act (Méthode PDCA) : savoir utiliser la roue de

Deming”, Ministère de l’Environnement, de l’Énergie et

de la Mer, Avril-2017. [En línea]. Disponible en:

https://www.manager-go.com/management-de-la-qualite/dossiers-methodes/pdca-deming-en-pratique.

[Accedido: 22-may-2017].

retour

sommaire