|

Avertissement

|

Si vous arrivez directement sur

cette page, sachez que ce travail est un rapport d'étudiants et doit

être pris comme tel. Il peut donc comporter des imperfections ou des

imprécisions que le lecteur doit admettre et donc supporter. Il a été

réalisé pendant la période de formation et constitue avant-tout un

travail de compilation bibliographique, d'initiation et d'analyse sur

des thématiques associées aux technologies biomédicales. Nous ne faisons aucun usage commercial et la

duplication est libre. Si vous avez des raisons de contester ce droit

d'usage, merci de nous en faire part .

L'objectif de la présentation sur le Web est de permettre

l'accès à l'information et d'augmenter ainsi les échanges

professionnels. En cas d'usage du document, n'oubliez pas de le citer

comme source bibliographique. Bonne lecture...

|

|

Les calculs de capabilité dans la production

industrielle

|

|

|

|

|

|

|

|

RESUME

Les entreprises évolues, depuis quelques

décennies maintenant, dans une atmosphère de compétitivité

accrue. La Maitrise

Statistique des Procédés (MSP) répond à un passage d'une stratégie de contrôle à une stratégie de

prévention. Mais que recouvre cette méthode, et quels en

sont les fondements ? A

travers notre étude nous développerons un des deux outils de la MSP,

les

calculs de capabilité, en s'appuyant sur des normes qui

définissent différentes méthodes de calculs de capabilité, et sur des

études de cas pour réaliser l'ampleur de cet outil.

Mots clés: capabilité, indicateur, centrer,

dispersion, intervalle de

tolérance

|

ABSTRACT

The companies evolve,

since some decades now, in an atmosphere of increased competitiveness.

Statistic Process Control (SPC) answers a passage of a strategy

of control to a strategy of prevention. But what covers this method,

and which are the bases? Through our study we will develop one of the

two tools of the SPC, calculations of capability, while being based on

standards which define various methods of calculation from capability,

and on case studies to carry out the width of this tool.

Keywords: capability, indicator, centre, dispersion,

interval of tolerance,

|

Remerciements

Nous

remercions, Mr Jean-Pierre Caliste notre tuteur de projet ainsi que Mr

Gilbert

Farges pour leurs conseils, leurs aides et le temps qu’il nous ont

consacré

tout au long du projet

Sommaire

Introduction

I Role

de la MSP

1 Historique

2 Loi

Normale

3

Présentation

des indicateurs

II Calcul

de capabilité

1 Tableau

des normes

2 Approche CNOMO

3 Approche QS9000

4 Tableau récapitulatif

III Etude de cas

1 La scie automatique

2 Arbre Palier

3 Exemple de déploiement

Bilan

Conclusion

Bibliographie

Dans un monde de plus en plus

réactif, il faut savoir se démarquer très vite de ses concurrents. La

qualité est donc un point clé de la compétitivité, on doit être capable

de répondre rapidement aux exigences du client. Mais comment la MSP (Maitrise Statistique des Processus)

contribue-t-elle à assurer une qualité optimum par une utilisation de

l’outil statistique ? A travers cette synthèse nous étudierons la

MSP, son rôle et son impact ensuite nous présenterons les différents

calculs de capabilité, puis nous exposerons deux applications suivies

d’un bilan.

Il faut ajouter que cette étude a

été menée dans le souci d’apporter une approche claire et succincte,

pour des néophytes.

I.Role de la

MSP

Shewhart

a présenté en 1929 sa célèbre « Control Chart

(carte de controle) » dans l’industrie militaire, ouvrant ainsi la voie

à une nouvelle discipline qu’est la M.S.P.

Tout d’abord oubliée, ce n’est que dans les années 60 que Deming a su insuffler un regain d’intérêt à

cette technique en l’appliquant dans l’industrie Japonaise. Ensuite

dans les années 70 on voit apparaître les calculs de capabilité dans

l’industrie automobile Américaine et c’est seulement dans les années 80

que cette discipline s’est imposée en Europe.

Cependant

de nombreuses évolutions dans la Maîtrise Statistique des Procédés

(MSP) sont apparues ces dernières années.

Ces évolutions sont de trois

ordres : conceptuelles,

méthodologiques et normatives :

- Les évolutions conceptuelles concernent

principalement la notion de conformité. La conformité du produit qui

était largement fondée sur le simple respect des tolérances est plus

liée désormais au centrage sur la cible.

- Les évolutions méthodologiques concernent

tous les aspects de la MSP, avec l’application de nouvelles cartes de

contrôle, les évolutions sur les calculs des capabilités (aptitudes) et

l’application de la MSP dans les cas spéciaux.

- Les évolutions normatives sont également

importantes avec l’apparition de nouvelle normes sur le sujet tant au

niveau de l’AFNOR qu’au niveau de l’ISO.

La

MSP, qui s'inscrit dans une stratégie de prévention et dont l’objectif

est d'améliorer la qualité d'une production, a donc connu un fort

développement dans l'industrie européenne ces vingt dernières années.

Cette outil nous permet de diminuer les dérives,

d’augmenter la performance du processus, mais aussi de baisser les couts de non qualité. C’est un outil de pilotage

des machines qui nous assure une meilleure qualité des produits et une

fiabilité optimum du fonctionnement du processus.

Il

existe deux concepts essentiels composant la M.S.P

:

- Suivi et pilotage des procédés par cartes de

contrôle :

-Echantillonnage

-Pilotage

des procédés par cartes de contrôle

-Interprétation

des cartes de contrôle

-Gestion

de traçabilité : journal de bord

-Capabilité

machine

-Capabilité

procédé

Bien

que les concepts de capabilité et de carte de contrôle n’aient pas été

introduits en même temps, ils sont très étroitement liés. De plus dans

la suite de notre synthèse nous développerons plus précisément le

calcul de capabilité.

Les calculs de capabilité

présentés ici sont basés sur l’hypothèse que le procédé visé obéisse à

une loi normale (loi de Gauss). S’il en est différemment, les calculs

et interprétations ci-dessous n’ont plus de sens.

3.

Présentation des

indicateurs

Avant de rentrer dans les calculs,

le terme « capabilité » est à définir

Capabilité

: Aptitude du processus à satisfaire les spécifications du client.

Il faut savoir qu’il existe deux types d’indicateurs de

capabilité : la dispersion et le centrage

On retrouve cet indicateur sous la

forme suivante :

Indice

de capabilité (dispersion) :

Intervalle

de tolérance

Dispersion = 6 * sigma

Dispersion

Intervalle

de tolérance = Limite supérieure (LTS) - Limite inférieure (LTI)

Indice

de capabilité (centrage) : (distance

entre la moyenne et la limite la plus proche)/3*sigma

En d’autre

terme à : min [(LTS – Xbar)/3*sigma ;

(Xbar – LTI)/3*sigma)

Il faut ensuite différencier les

capabilités court terme et long terme, on parlera de court terme

(capabilité machine) lorsqu’on observe la dispersion instantanée qui

généralement est causé par le moyen de production. Puis le long terme

(capabilité procédé) est traduit par une dispersion globale, cette

dispersion a comme origine les variations liées aux 5M (Moyen,

Milieu, Main d’œuvre, Matière, Méthodes).

Capabilité court terme (Cm) : Intervalle de tolérance/Dispersion instantanée

(Di)

Capabilité

court terme (Cp) : Intervalle de tolérance/Dispersion globale (Dg)

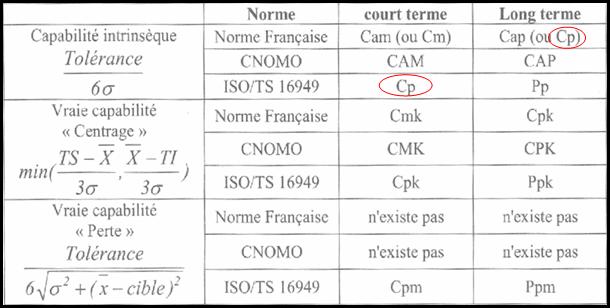

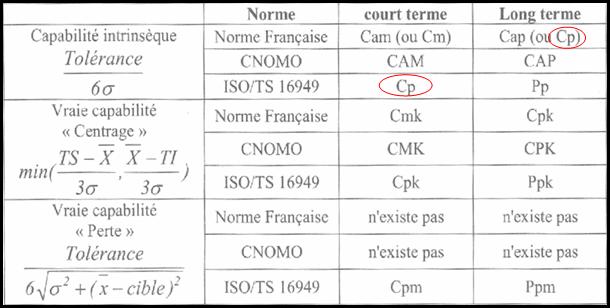

Il est aussi important de rajouter

que selon les normes on retrouvera des notations différentes, donc il

faut être vigilant quand on utilise ces notations et toujours indiquer

les références. Voici ci-dessous un tableau récapitulatif regroupant

nos différentes normes liées au calcul de capabilité où on retrouve les

indicateurs :

La

première étape est le prélèvement des valeurs, mais il n’est pas à

effectuer sans prendre quelques précautions. La production doit être en

accord avec les configurations du cahier des charges, et les moyens de

mesures doivent être capable. Pour l’exemple, nous prendrons la loi

normale comme modèle statistique, il est donc nécessaire de faire un

prélèvement d’au moins 30 pièces sans modifications pendant le

prélèvement. Une fois les prélèvements effectués, il est important

d’effectuer une vérification de la normalité de l’échantillon.

Pour ce faire, on détermine le nombre de

classe selon la formule : Kt

= 1 +[10 lg

(N)/3] L 'étendue de mesure [Wt

= (écart max. - écart min.)] permet de

calculer l'intervalle de classe Ht =Wt/Kt. L'intervalle

de classe théorique doit être arrondie au nombre supérieur compatible

avec la résolution de la mesure. On test la normalité grâce au test de

Khi 2, ou grâce, une fois tracée, à la doite de Henry.

Pour

calculer la moyenn MX, on a la formule : Mx

= (somme de 1 à N des Xi)/N

Pour

calculer l'écart type S de l'échantillon, on a la formule : S= Racine de [(somme de 1 à N de (Xi-Mx)²)/(N-1)]

La

capabilité moyen qui mesure globalement la

faculté du moyen à tenir la tolérance, est quantifiée par le

Coefficient d'Aptitude des Moyens (CAM).

CAM

= IT/D

IT

: intervalle de tolérance

D =

6.Si : Dispersion machine

CAP=IT/Dg=IT/6.Sg Sg=C.S

C est défini dans le tableau ci dessus, suivant le nombre de pièces N.

|

N

|

10

|

12

|

16

|

20

|

24

|

28

|

30

|

35

|

40

|

50

|

75

|

100

|

|

C

|

1,64

|

1,55

|

1,43

|

1,37

|

1,32

|

1,30

|

1,28

|

1,26

|

1,24

|

1,21

|

1,16

|

1,13

|

En cas de dérèglement maxi :

Cpk=(LTS-Mx)/(3.C.S)

En cas de dérèglement mini :

Cpk=(Mx-LTI)/(3.C.S)

Dans la CNOMO, un procédé est

capable si Cpk>1

Si = C.Sb/C4

ou Si = C.Rb/d2

pour C4 et d2 voir table

|

n

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

|

d2

|

1.128

|

1.693

|

2.059

|

2.326

|

2.534

|

2.704

|

2.847

|

2.970

|

3.078

|

3.173

|

3.258

|

|

c4

|

0.7919

|

0.8862

|

0.9213

|

0.940

|

0.9515

|

0.9594

|

0.9650

|

0.9693

|

0.9727

|

0.9754

|

0.9776

|

Suivant les

valeurs de Cam ou Cmk, on classe

généralement la capabilité comme :

C <

0.67

Très mauvaise

0.67 < C

< 1

Mauvaise

1 < C

< 1.33

Très moyenne

1.33 < C

< 1.67 Moyenne

1.67 < C

< 2

Bonne

C > 2

Très bonne

Le procédé

est dit capable si le Cpk est supérieur à

1 : on accepte que 3 pièces sur 1000 soient hors tolérance.

Si le procédé n'est pas considéré

capable, alors il est nécessaire d'entreprendre une amélioration du

procédé.

Le référentiel QS9000 à été créé

en 1994 par les constructeurs américains (Ford, Général Motors et Chrysler), pour améliorer le système

qualité des entreprises, diminuer les gaspillages et renforcer

l’amélioration continue. Il a été élaboré sur la base de l'ISO 9001, additionné de spécifications propres

au secteur automobile.

Le QS-9000 est

accompagné de 6 manuels:

• QSA - Quality system Assessment

• PPAP - Production Part Approval Process

• APQP - Advanced Product Quality Planning and Control Plan

• FMEA - Failure Mode Effect and Analysis

• MSA - Measurement System Analysis

• SPC - Statistical Process Control

Nous nous intéresserons plus particulièrement au

manuel SPC pour aborder les indicateurs de capabilité.

A travers

ce référentiel il existe deux types d’indicateurs (voir le tableau des

normes - figure x ) :

à Court

terme (Cp, Cpk)

à Long

terme (Pp, Ppk)

Ensuite on

estime l’écart type instantané : Si = C.Sb/C4

ou Si = C.Rb/d2

Les

coefficients c4 et d2 sont donnés en fonction de la taille de

l’échantillon (annexe 1)

Voici

ci-dessous les indicateurs courts termes :

Cp

=

IT/6.Si

Cpk = min [(LTS – Xbar)/3.Si ;

(Xbar – LTI)/3.Si]

De même,

on estime l’écart type global : Sg= Racine de [(somme de 1 à N de (Xi-Xbar)²)/(N-1)]

Voici

ci-dessous les indicateurs longs termes :

Pp

=

IT/6.Sg

Ppk = min [(LTS – Xbar)/3.Sg ;

(Xbar – LTI)/3.Sg]

Il est important de noter que les

indicateurs les plus importants sont le Pp et le Ppk

car ils traduisent la qualité des pièces livrées au client.

Le procédé est capable sur le long

terme lorsque Ppk > 1,33 et Pp le plus

proche possible,

aussi il faut avoir Cpk > 1,33 et Cp

>Cpk >1,33 sur le court terme.

Annexe 1

Tableau de

coefficients

|

ESTIMATION DE L’ECART TYPE

|

|

N

|

C4

|

D2

|

|

2

|

0,7979

|

1,128

|

|

3

|

0,8862

|

1,693

|

|

4

|

0,9213

|

2,059

|

|

5

|

0,9400

|

2,326

|

|

6

|

0,9515

|

2,534

|

|

7

|

0,9594

|

2,704

|

|

8

|

0,9650

|

2,847

|

|

9

|

0,9693

|

2,970

|

|

10

|

0,9727

|

3,078

|

|

11

|

0,9754

|

3,173

|

|

12

|

0,9776

|

3,258

|

|

13

|

0,9794

|

3,336

|

|

14

|

0,9810

|

3,407

|

|

15

|

0,9823

|

3,472

|

|

20

|

0,9869

|

3,735

|

Ce tableau est un moyen visuel

pour situer l’état de notre processus et de caractériser ainsi l’écart

entre la situation réelle et notre objectif.

Le graphe de référence se trouve

au centre du tableau, et les variations sont représentées par rapport à

ce graphe.

|

Cam augmente

|

Cam constant

|

Cam diminue

|

|

Cmk

augmente

|

1 1

|

2

|

3

|

|

Cmk

constant

|

4 4

|

5

|

6

|

|

Cmk

diminue

|

7 7

|

8

|

9

|

De la situation 5 à 1 : - Le centrage et la

dispersion se sont

améliorés, c'est le cas idéal

De la

situation 5 à 2 : - Le centrage a été amélioré mais la dispersion

n'a pas évoluée

De la

situation 5 à 3 : - Le centrage s'est amélioré mais la dispersion

s'est dégradée

De la

situation 5 à 4 : - La dispersion s'est améliorée et le centrage

reste le même

De la

situation 5 à 6 : - Le centrage ne change pas par contre la

dispersion augmente

De la

situation 5 à 7 : - Le centrage s'est dégradé mais la dispersion

est meilleure

De la

situation 5 à 8 : - La dispersion reste la même et le centrage se

dégrade

De la

situation 5 à 9 : - Il y a une dégradation de la dispersion et du

centrage

Pour que le lecteur comprenne ce

raisonnement, il est utile de présenter des applications. Dans un

premiers temps nous présenterons un exercice que nous avons imaginé,

c’est l’exemple d’une scie automatique ou on étudiera son aptitude à

produire des pièces conforme aux spécifications clients. Puis dans un

second temps nous reprendrons un cas fréquent en MSP, l’arbre-palier.

On imagine un processus de

fabrication, mécanique qui usine des cales de précision, il est alors

utile de maitriser ce processus.

Voici des schémas ci-dessous :

On considère la cale acceptable

lorsque X : 5,5 + ou – 0,04 cm, aussi il est important de préciser

que cette étude s’effectuera selon le référentiel QS9000.

Des mesures

ont été effectuées sur un échantillon de 30 pièces consécutives, voici

les résultats :

|

Piece

|

Cale

(X en cm)

|

Piece

|

Cale

(X en cm)

|

Piece

|

Cale

(X en cm)

|

|

1

|

5,509

|

11

|

5,495

|

21

|

5,493

|

|

2

|

5,519

|

12

|

5,472

|

22

|

5,513

|

|

3

|

5,464

|

13

|

5,509

|

23

|

5,504

|

|

4

|

5,528

|

14

|

5,486

|

24

|

5,499

|

|

5

|

5,477

|

15

|

5,516

|

25

|

5,508

|

|

6

|

5,532

|

16

|

5,493

|

26

|

5,509

|

|

7

|

5,499

|

17

|

5,511

|

27

|

5,499

|

|

8

|

5,481

|

18

|

5,502

|

28

|

5,485

|

|

9

|

5,512

|

19

|

5,489

|

29

|

5,497

|

|

10

|

5,526

|

20

|

5,485

|

30

|

5,504

|

Selon le

référentiel QS9000 :

A)

Estimer l’écart type instantané ? En

déduire la dispersion Di.

B)

Calculer les indicateurs Cp et Cpk.

C)

Vérifier la normalité.

D)

Est-ce que le processus est capable ?

E)

On remarque dans ce process un taux élevé de

rebuts, quelles améliorations pouvez-vous apporter ?

A)

Tout d’abord on calcule l’intervalle de

tolérance, ainsi que la moyenne et l’écart type. La dispersion étant

égale à 6 fois l’écart type.

IT = LTS –

LTI = 5,54 – 5,46 = 0,08.

|

Moyenne

|

5,50053333

|

|

Ecart type

|

0,01633852

|

|

Dispersion

|

0,0980311

|

B)

Ensuite on calcule les indicateurs de capabilité

Cp et Cpk.

|

IT

|

0,08

|

|

Cp

|

0,816067555

|

|

Cpk

|

0,805186654

|

C)

Pour vérifier si cette étude suit la loi

normale, nous utiliserons la droite de Henry. Pour ce faire il nous

faut calculer le nombre de classe KT.

KT = 1

+ 10 log 30 = 6

3

Puis on calcule l’intervalle de

classe Ht = Wt

/ KT et Wt = (max – min) =

(5,532 – 5,464) = 0,068

Ht =

0,068 / 6 = 0,012 puisqu’il faut arrondir au supérieur.

Alors on a 6 classes avec comme

intervalle 0,012 et il nous suffit de faire le cumulé pour tracé notre

droite de Henry.

|

KT=6

|

6

classes

|

|

Ht

= 0,012

|

|

|

Classe

|

|

Cumulé

|

%

|

|

[5,4635;

5,4755]

|

2

|

2

|

6,66666667

|

|

[5,4755;

5,4875]

|

4

|

6

|

20

|

|

[5,4875;

5,4995]

|

9

|

15

|

50

|

|

[5,4995;

5,5115]

|

8

|

23

|

76,6666667

|

|

[5,5115;

5,5235]

|

4

|

27

|

90

|

|

[5,5235;

5,5355]

|

3

|

30

|

100

|

On remarque

que les points sont alignés, l’hypothèse de la loi normale est vérifiée.

D) Le

process n’est pas capable puisque Cp et Cpk

sont inférieurs à 1,33, les mesures à prendre sont donc une révision

des spécifications clients pour ne pas faire de surqualité mais avant

cela régler la machine.

E)

Les améliorations à apporter sont : une

bonne lubrification, un guidage de la lame, un bon nettoyage, une bonne

maintenance et un meilleur maintien de notre cale.

Soit un

arbre et un palier définis par les spécifications et les schémas

suivants :

Les

spécifications client sont :

"� Pour le

diamètre de l’arbre X : 3.250 ± 0.025 cm

"� Pour le

diamètre du palier Y : 3.270 ± 0.030 cm

Dans la

fabrication de l’arbre et du palier en grande série, nous avons relevés

les 30 valeurs du tableau ci-dessus (en centimètres). Cet échantillon

suit une loi normale.

|

Prélèvement

|

Arbre

X (cm)

|

Palier

|

Prélèvement

|

Arbre

|

Palier

|

|

1

|

3,264

|

3,25

|

16

|

3,263

|

3,25

|

|

2

|

3,265

|

3,248

|

17

|

3,266

|

3,251

|

|

3

|

3,26

|

3,249

|

18

|

3,266

|

3,249

|

|

4

|

3,266

|

3,249

|

19

|

3,263

|

3,249

|

|

5

|

3,254

|

3,251

|

20

|

3,256

|

3,25

|

|

6

|

3,267

|

3,252

|

21

|

3,256

|

3,251

|

|

7

|

3,262

|

3,251

|

22

|

3,264

|

3,252

|

|

8

|

3,256

|

3,249

|

23

|

3,26

|

3,251

|

|

9

|

3,258

|

3,25

|

24

|

3,265

|

3,251

|

|

10

|

3,263

|

3,25

|

25

|

3,257

|

3,25

|

|

11

|

3,263

|

3,249

|

26

|

3,264

|

3,25

|

|

12

|

3,258

|

3,25

|

27

|

3,265

|

3,249

|

|

13

|

3,261

|

3,25

|

28

|

3,264

|

3,25

|

|

14

|

3,268

|

3,249

|

29

|

3,258

|

3,25

|

|

15

|

3,261

|

3,249

|

30

|

3,261

|

3,25

|

A partir de

ces valeurs, nous pouvons calculer les variables suivantes :

|

Variable

|

Arbre

|

Palier

|

|

Moyenne

|

3,2618

|

3,25

|

|

Ecart

type

|

0,0038

|

0,001

|

|

Di

|

0,0226

|

0,0058

|

|

IT

|

0,05

|

0,06

|

|

Cam

|

2,2141

|

10,37

|

|

Cmk

|

1,1691

|

3,4452

|

Les

résultats sont probants, la dispersion est bonne (supérieure à 2) pour

les deux éléments, le centrage pour l’arbre n’est pas satisfaisant mais

permet à l’échantillon de rester dans l’IT,

et le centrage du palier est excellent car supérieur à 2.

Il peut

être intéressant de se pencher sur le rendu graphique des résultats.

Graphique des résultats

Cet exemple

soulève le problème de l’adéquation des capabilités entre elles, car il

est évident que tous les arbres ont un diamètre supérieur aux diamètres

des paliers. Ici il serait important de recentrer les deux processus,

même si le centrage du palier est bon et que celui de l’arbre lui

permet de rester dans l’IT.

Nous avons recueillie le témoignage d’un

constructeur mondial durant notre étude, nos questions se sont portées essentiellement

sur l’utilisation de cet outil au sein d’une entreprise. L'aspect " politique

" a été présenté, avec la puissance de cet outil et ces limites.

Les indicateurs de capabilité sont

un bon moyen de sélectionner les fournisseurs et de se mettre d’accord

sur la qualité d’un produit. Autrefois il y avait des malentendus avec

les fournisseurs, car les exigences des constructeurs étaient perçu

comme étant des exigences minimales, et cette écart se caractérisé soit

par de la sur qualité soit par un mauvais travail. Aujourd’hui les

indicateurs nous permettent de fixer des critères mesurables, le

constructeur optimise ces couts et le

fournisseur possède un objectif concret. En effet ces indicateurs sont

un bon outil de négociation, ils permettent ainsi une bonne entente

entre constructeurs et fournisseurs en visant une qualité du produit

respectant les spécifications client.

En général les indicateurs à court

terme sont mise en œuvre assez facilement puisqu’il suffit de prélever

30 pièces, la seule variabilité étant celle de la machine. Par contre

les indicateurs à long terme traduisent d’une variabilité des 5M

(Moyen, Méthode, Mesure, Matière, Main d’œuvre) et le discours de ce

grand constructeur souligne la difficulté de mettre en œuvre ces

indicateurs. En effet le facteur le plus variable étant le milieu, on

imagine bien que la température d’un atelier est un facteur difficile à

faire varier.

Nous sommes dans un contexte de

forte concurrence où les exigences des clients deviennent de plus en

plus précises, il faut savoir répondre très rapidement à ces attentes

pour gagner de nouveaux marchés. La MSP nous permet ainsi de maîtriser

notre production en livrant des produits conformes aux spécifications

des clients. Son but étant la détection des dérives d’un process grâce

aux cartes de contrôle et sa correction par l’établissement de plan

d’actions. Toutefois il faut surveiller l’évolution de notre process

avec des calculs de capabilité. A travers cette synthèse où sont

exposées les différentes approches de calculs, il est primordial de

souligner que la priorité de ces indicateurs est la prévention des

dérives pour tendre vers le zéro défauts.

La MSP est un outil indispensable,

très utilisé dans les grandes entreprises, en utilisant l’outil

statistique la MSP a su apporter un peu plus de rigueur dans les

méthodes et l’organisation. Il est sûr que cet outil se déploiera de

plus en plus dans le futur dans toutes les entreprises.

Cette synthèse traduit

l’importance et l’impact des indicateurs de capabilité en entreprise,

tout au long de notre étude nous avons abordés les calculs de

capabilité selon différentes approches. Cela nous permettra

d’approfondir nos notions en MSP, en resituant les différentes normes à

l’aide des études de cas.

Il faut noter que cette étude

traite la majorité des cas hormis les petites séries (échantillon <

30 pièces) et les situations qui ne suivent pas une loi normale. Cette

étude est alors utilisable pour une première approche mais nécessite un

management MSP global pour la mise en place.

Sites

Internet :

http://www.cyber.uhp-nancy.fr/

http://www.cyber.uhp-nancy.fr/

http://www.abwconcept.com/

Cours

:

Les

outils pour la MSP de Mr BOUDAOUD, filière FQI, UTC

Maîtrise

statistique des processus ENSGI 2A, INP Grenoble

Ouvrages :

La

qualité : démarche, méthodes et outils sous la direction

de Madame Zohra CHERFI, filière FQI

Hermès science publications ISBN : 2-7462-0425-8

Appliquer

la maîtrise statistique des procédés MSP/SPC

M. Maurice PILLET Édition

d’organisation ISBN : 2-7081-2672-5

Thèses :

Maurice

Pillet - 11/06/93 - "Les Outils statistique dans l'approche qualité

totale"

Emmanuel

Duclos - 27/11/97 - "Contribution à la maitrise statistique des

procédés - Cas des procédés non normaux "

retour

sommaire

1

1

4

4

7

7