|

Avertissement

|

|

Si vous arrivez

directement sur cette page, sachez que ce travail est un rapport

d'étudiants et doit être pris comme tel. Il peut donc

comporter des imperfections ou des imprécisions que le lecteur

doit admettre et donc supporter. Il a été

réalisé pendant la période de formation et

constitue avant-tout un travail de compilation bibliographique,

d'initiation et d'analyse sur des thématiques associées

aux concepts, méthodes, outils et expériences sur les

démarches qualité dans les organisations. Nous ne faisons aucun usage commercial et la

duplication est libre. Si vous avez des raisons de contester ce droit

d'usage, merci de nous en faire part .

L'objectif de la présentation sur le Web est de

permettre l'accès à l'information et d'augmenter ainsi

les échanges professionnels. En cas d'usage du document,

n'oubliez pas de le citer comme source bibliographique. Bonne

lecture...

|

|

Préparer l'audit de

suivi ISO/TS 16949 et améliorer le traitement des pièces

en retour garantie clients

|

Achraf AMADI |

|

Référence

bibliographique à rappeler pour tout usage :

Préparer l'audit de suivi ISO/TS 16949 et améliorer le traitement des pièces en retour garantie clients, Achraf AMADI, Rapport de Stage MASTER Management de la Qualité (MQ), UTC, 2008-2009, URL : https://www.utc.fr/mastermq ; Université de Technologie de Compiègne |

|

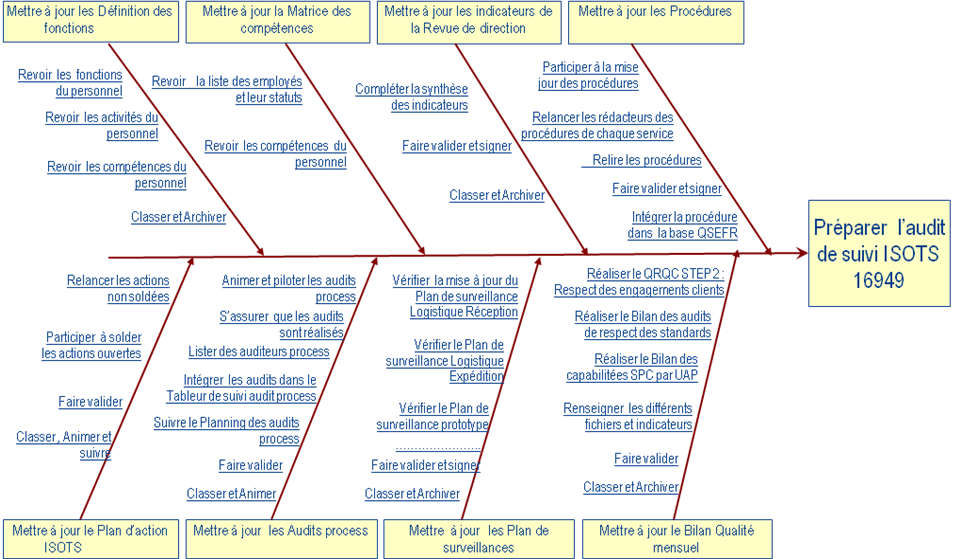

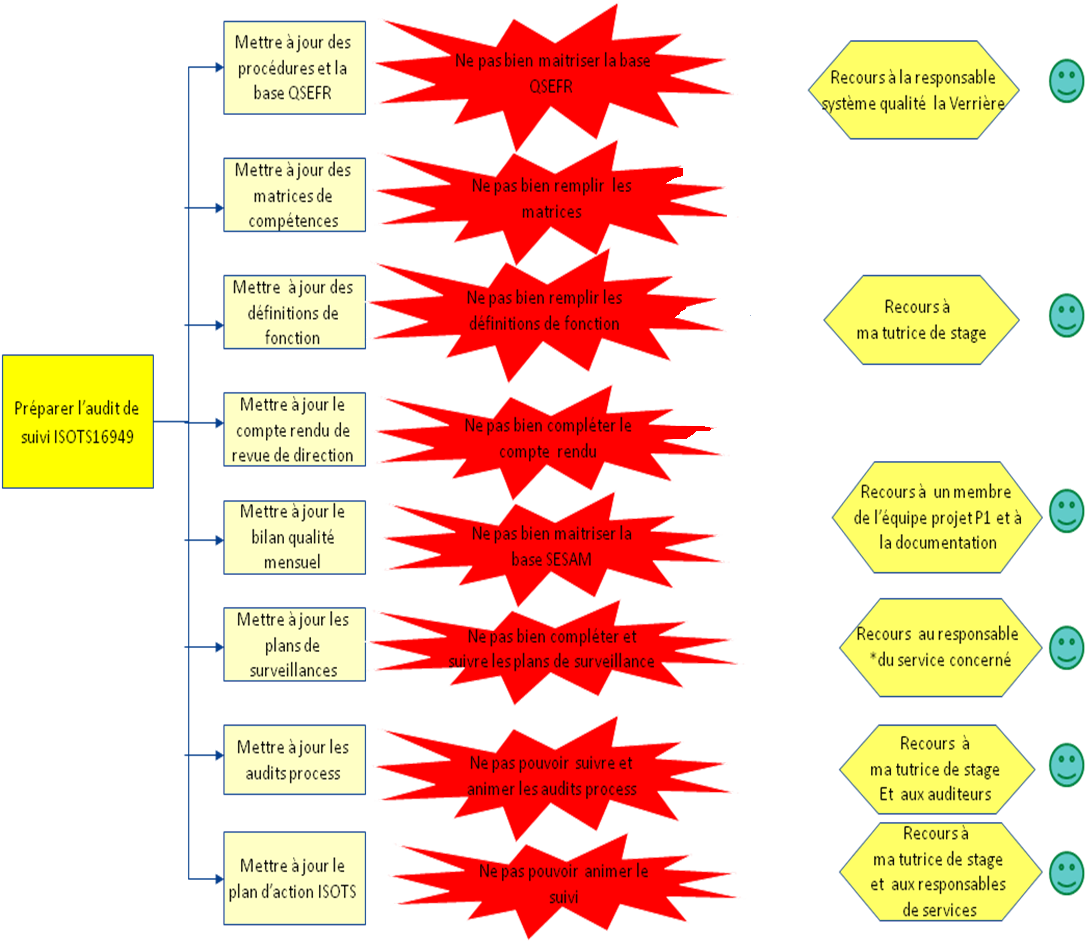

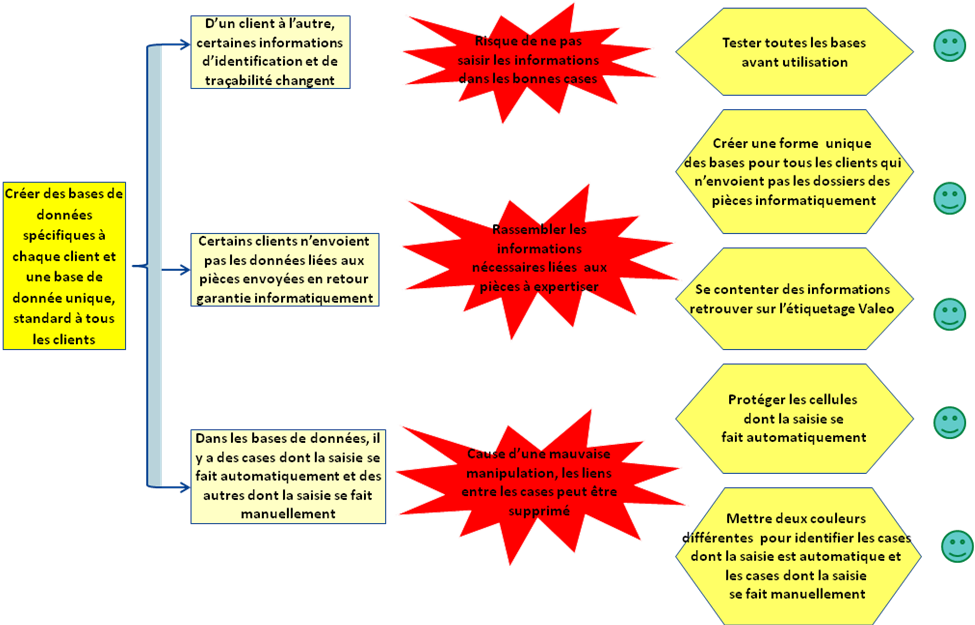

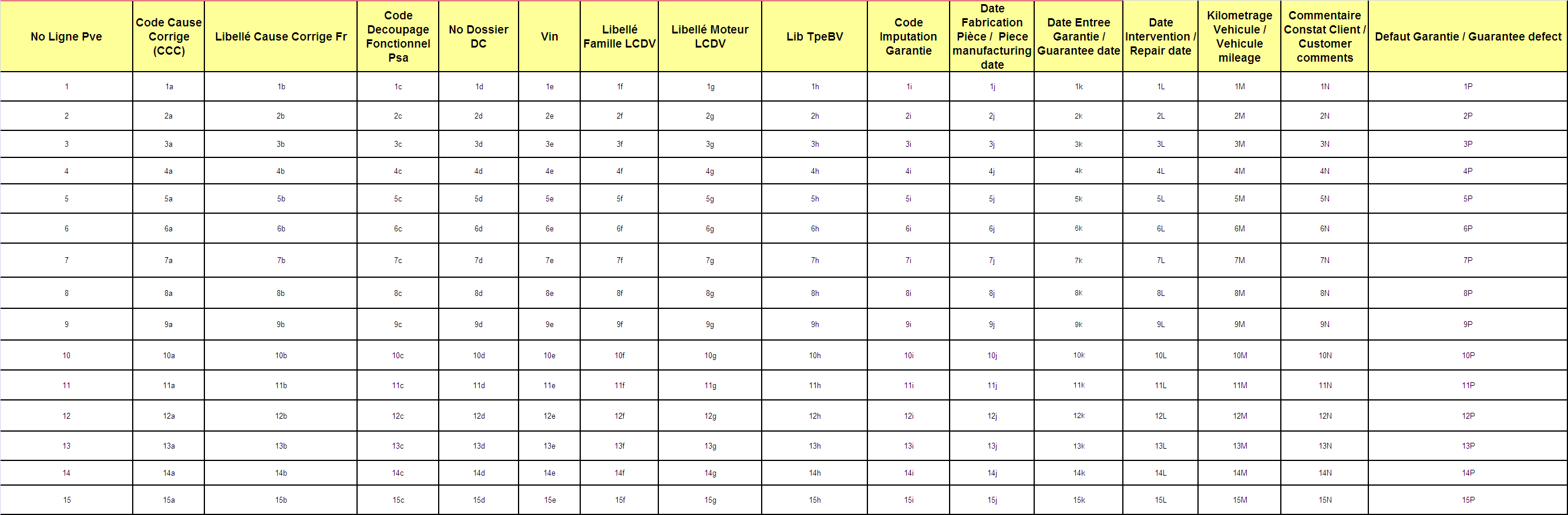

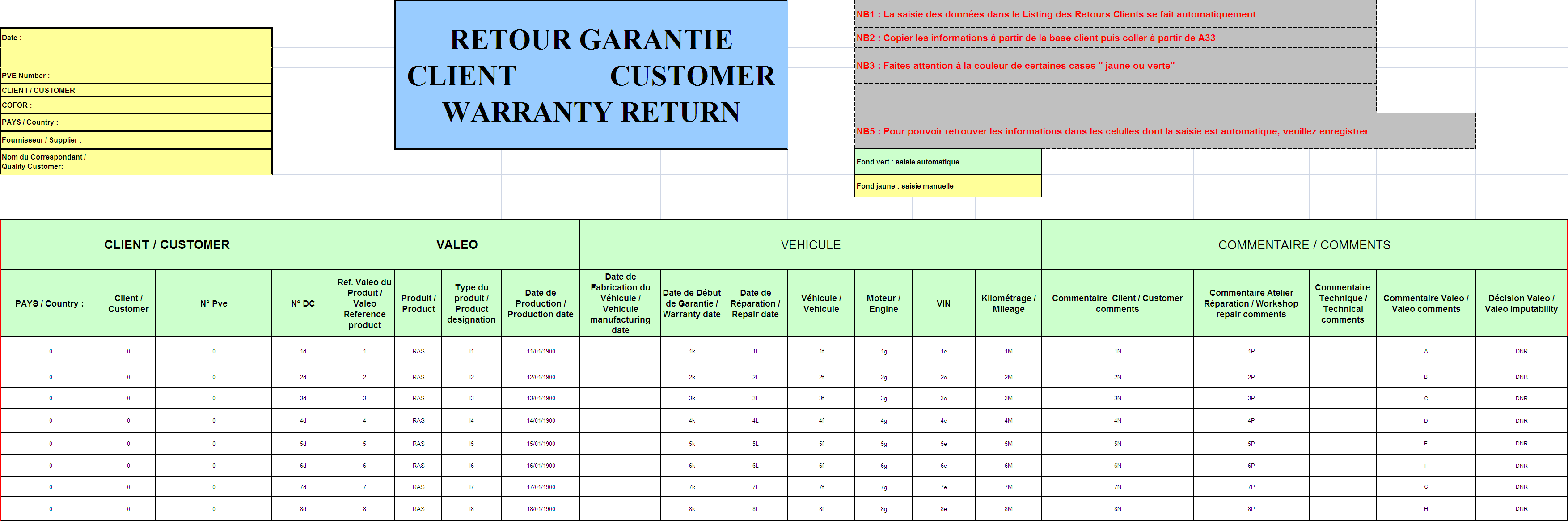

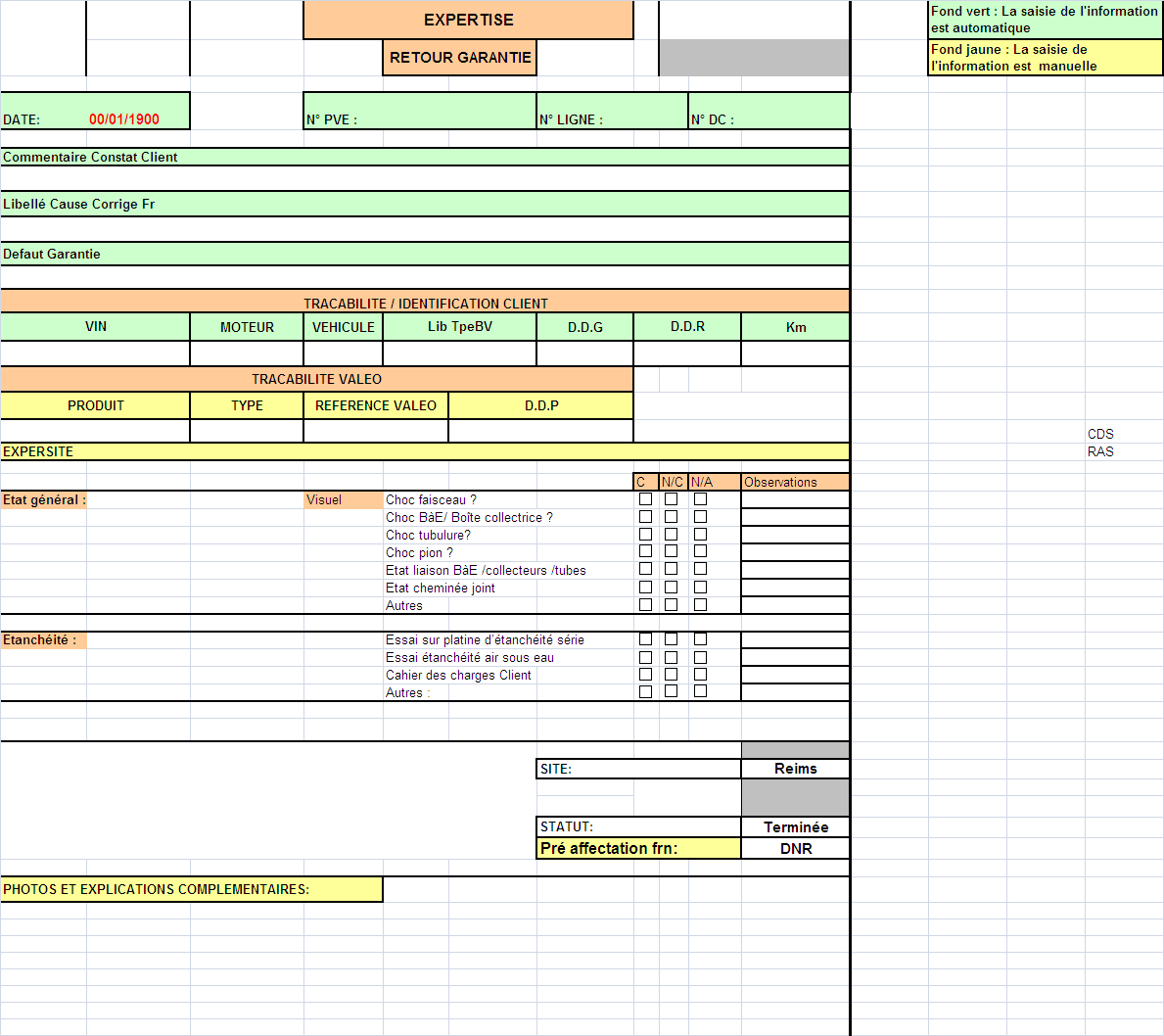

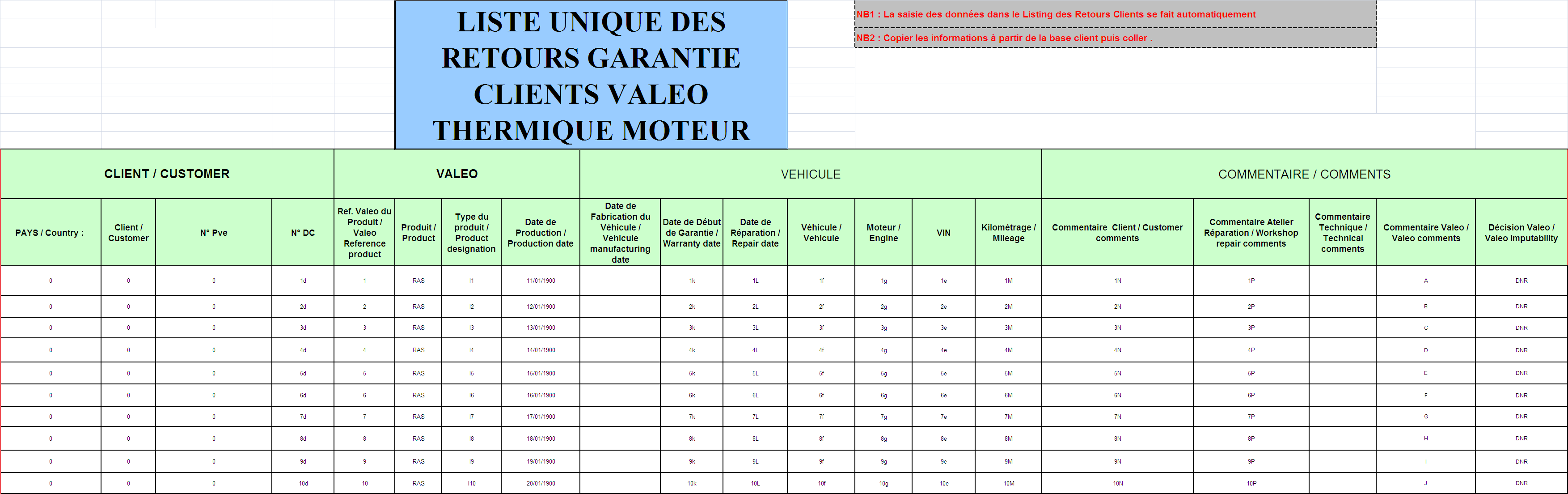

A travers la première tache qui m’a été affecté, j’ai pu mettre en place un guide des bonnes pratiques qui permet à un stagiaire ou un débutant système qualité de savoir quelles seront les mises à jour à faire pour préparer un audit de suivi ISO/TS. Ce guide des bonnes pratiques pour préparer un audit de suivi ISO/TS montre quelques mises à jour qu’il faut faire pour s’assurer que toute la documentation, est bien revue, tenue à jour par les différents services et approuvée par les Responsables services. La deuxième partie du stage consistait à améliorer le traitement des pièces en retour garantie des clients en participant à l’expertise des pièces et en créant une base unique des rentrée des données garanties client pour traitement statistique. A travers chaque expertise fait sur une pièce en retour garantie, on peut déduire, les défauts qui se reproduisent, à quel niveau de vie le produit commence à lâcher et dans quelles conditions son fonctionnement ne reste plus normal et autres. Afin de pouvoir bien exploiter les expertises faites pour chaque pièce en retour garantie et en déduire des statistiques, j’ai créé des bases de données par client qui reprennent toutes les informations liées à la pièce expertisée depuis sa production jusqu’à son retour en garantie Mots clefs : Valeo, audit de suivi ISO/TS 16949, qualité, guide des bonnes pratiques, Retour Garantie |

|

With through the first spot which was affected to me, I could install a guide of the good practices which allows a trainee or a beginner quality system of knowing which will be the updates to make to prepare the follow-up audit,ISO/TS. Endeed, this guide shows the updates that should be done in order to make sure that all documentation, are well re-examined, held up to date by the various services and approved by the Persons in charge services. The second part of the training course consisted in improving the treatment of the parts in return guaranteed of the customers while taking part in the examination of the parts and creating a single base of the entries of the guaranteed data customer for statistical processing. Through each expertise made on a part in return guaranteed, we can deduce, the defects which are reproduced, on which level the product starts to release and under which conditions its operation does not remain normal any more. In order to be able to exploit the valuations made for each part in return guaranteed and deduce the statistics, I created data bases per customer in order to save all information related to the part appraised from its production to its return in guarantee Key words : Valeo, audit ISO/TS 16949, Quality, Guide

of the practices, Return guarantee |