|

Avertissement

|

Si vous arrivez

directement sur cette page, sachez que ce travail est un rapport

d'étudiants et doit être pris comme tel. Il peut donc

comporter des imperfections ou des imprécisions que le lecteur

doit admettre et donc supporter. Il a été

réalisé pendant la période de formation et

constitue avant-tout un travail de compilation bibliographique,

d'initiation et d'analyse sur des thématiques associées

aux concepts, méthodes, outils et expériences sur les

démarches qualité dans les organisations. Nous ne faisons aucun usage commercial et la

duplication est libre. Si vous avez des raisons de contester ce droit

d'usage, merci de nous en faire part .

L'objectif de la présentation sur le Web est de

permettre l'accès à l'information et d'augmenter ainsi

les échanges professionnels. En cas d'usage du document,

n'oubliez pas de le citer comme source bibliographique. Bonne

lecture...

|

|

Amélioration de

l'efficacité du processus contrôle réception

|

|

|

|

|

|

RESUME

Dans

le cadre de la formation master qualité à

l’université de technologie de Compiègne, j’ai

été amenée à réaliser un stage de

six mois au sein du service qualité achat dans la division ASR

(appareillage et système résidentiel) de l’entreprise

Legrand, à Limoges. Le stage consiste à améliorer

l’efficacité du processus « Contrôle

Réception » en agissant sur 3 axes, dont l’axe principale

qui est développé dans ce rapport : amélioration

des données de contrôle. [1]

Pour y arriver, j’ai réalisé un bilan

de la situation depuis le départ du processus afin de

déterminer les points critiques et faire des propositions

d’amélioration en tenant compte des coûts et des charges,

puis former des acteurs concernés à la solution retenue.

L’objectif de mes missions fut d’améliorer l’efficacité

du contrôle réception par les mesures suivantes :

réduction des temps de contrôle et augmentation du taux de

détection de non-conformité.

Mots clés : qualité, processus,

contrôle réception, exigence qualité,

efficacité, risque sécuritaire, appareillage

électrique, Legrand, taux de détection, moyens de

contrôle

|

|

ABSTRACT

As part

of the Quality Management Master training at the University of

Technology of Compiegne, I made a six-month training period in LEGRAND

Corporation, in the Quality Service of the ASR division (Installation

control and command) in the city of Limoges in France. The mission is

to improve the efficacy of the Reception Control process by acting on 3

axes. Only the first one is mentioned in this report: improve the

quality requirement document. [1]

To reach the objective, I took stock of the initial

situation in order to determine the critical points and make

suggestions for improvement in taking into account the costs and

expenses, and then train actors to the solution. The objective of my

mission was to improve the efficacy of Reception Control process by

following measures: reducing checkout time and increase the detection

rate of inconformity.

Key words

: quality, process, reception control, quality requirement, efficacy,

safety risk, electrical equipment, Legrand, detection rates, control

tools

|

REMERCIEMENTS

Je tiens à remercier toutes les personnes qui

m’ont accompagné et qui m’ont aidé à

réaliser ce stage :

Mme

Marie-Paule Colot,

Responsable Qualité et Environnement de la Division Appareillage

Système Résidentiel, pour m’avoir accueillie dans son

service, et pour ses conseils lors de mes comités de pilotage,

M. Jean-Luc

Bourdeix, mon

maître de stage, Responsable Qualité Achats, pour m’avoir

encadré et conseillé tout au long de mon stage,

L’équipe Qualité

Achat composée de Jacques Reyrolle, Claudine Tabuteau et Gilbert

Germanaud, pour leur écoute, leur partage d’expérience,

leur disponibilité, leur patience, leur ouverture, leur

pragmatisme, et pour l’aide qu’ils m’ont apportée pour mes

sujets de stage.

Les agents qualité de

contrôle réception, Alain Delhoume et Francis Lesparat,

pour leurs disponibilités et leurs aides,

M. Farges et

M. Caliste,

enseignants-chercheurs de la formation qualité à

l’université de technologie de Compiègne, pour avoir

suivi ce stage.

SOMMAIRE

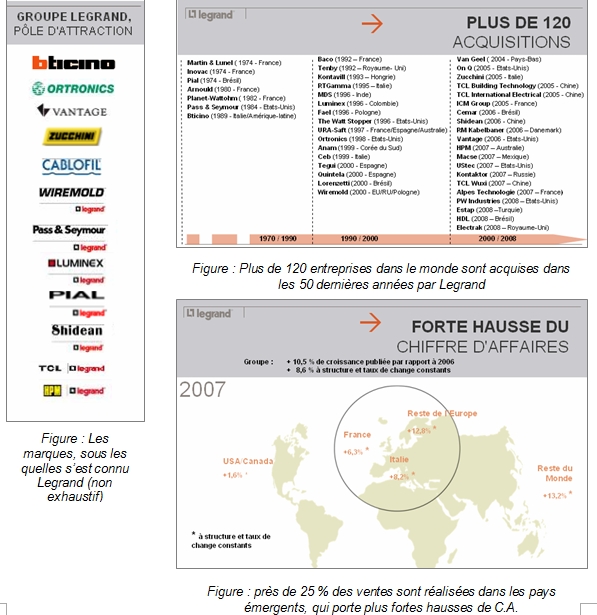

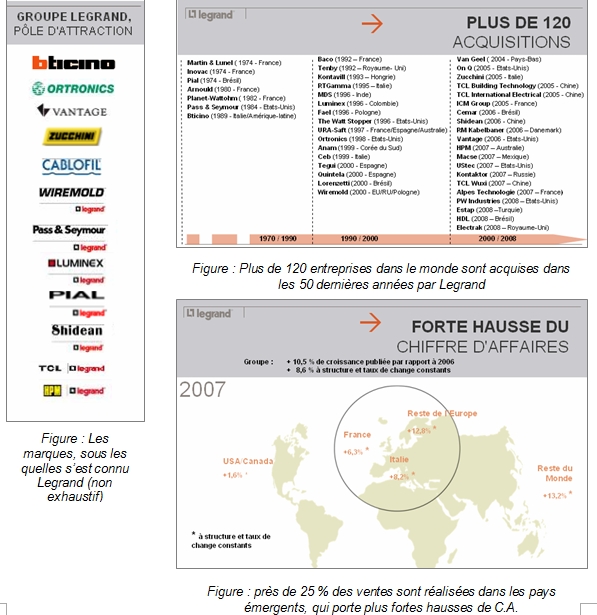

1.1 Le groupe Legrand

Le

groupe Legrand est le «spécialiste mondial des produits et

systèmes

pour installations électriques basse tension et réseaux

d’informations,

dans les bâtiments résidentiels, tertiaires et

industriels». [3]

Historiquement, il était un

célèbre fabricant de porcelaine dans la

région du Limousin. Autour des années 1920, le groupe

s’est introduit

dans le marché d’interrupteur grâce à une

transformation industrielle

réussie.

Ce marché a

été

particulièrement fragmenté et relativement

protégé,

L’entreprise a connu une période d’acquisition intensive

(environ 120

entreprises en 50 ans) à partir des années 1950. Et puis

à partir de

1970 : Extension mondiale par acquisition des leaders de marché

étranger (ex. Bticino en Italie). [4]

Face aux nouveaux

challenges, le groupe

Legrand s’est organisé autour

de directions opérationnelles et de 4 divisions, chacune

dédiée à des

gammes de produits suivant leur secteur :

- Appareillage et Systèmes

Résidentiels (ASR),

- Gestion du Bâtiment (GB),

- Distribution d’Energie et Applications

Industrielles (EDIA),

- Produits de Cheminement de Câble (DPCC).

Son chiffre d’affaires

s’élève

à 4,1 milliards en 2007. Le groupe

emploie 35 000 salariés dans le monde, commercialise 150 000

références

réparties en 80 familles de produits. Plus de 50 nouvelles

gammes de

produits sont lancées tous les ans, son investissement en

innovation

correspond à près de 5 % de son chiffre d’affaires.

Le marché mondial

aujourd’hui est

estimé à entre 50 et 60 milliards

d’euros. Le groupe en possède 19% en interrupteurs et prises de

courant, ainsi 15 % en cheminement de câbles. La

répartition de ses

ventes par activité est : tertiaire 46 %, résidentiel 42

% et

industriel 12 %.

Legrand est une entreprise

d’envergure

internationale. Il est implanté

dans plus de 70 pays et commercialise ses produits dans près de

180

pays. En 2007, près de 25 % des ventes sont

réalisées dans les pays

émergents.

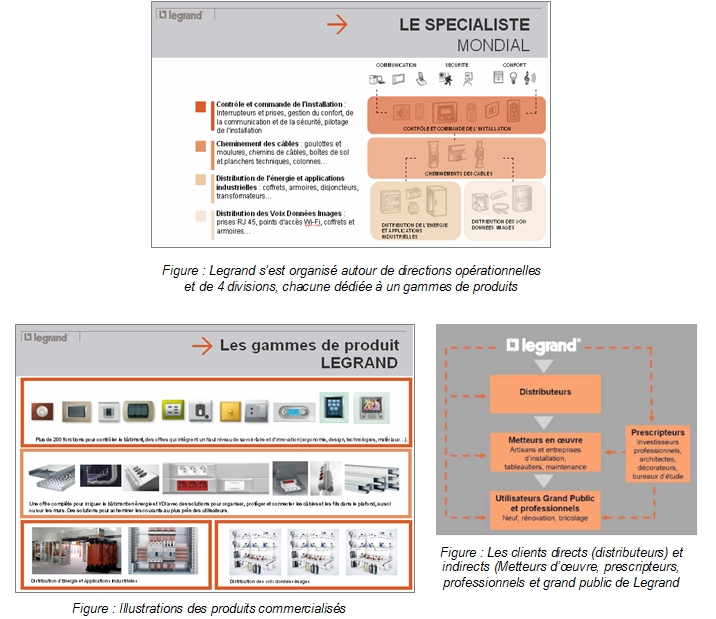

Les deux principaux clients

directs de Legrand sont

Rexel et Sonepar,

les deux leaders de la distribution de matériel

électrique dans le

monde. Ils achètent la quasi-totalité de la production du

groupe

Legrand. Les clients indirects sont les maîtres d’oeuvre,

prescripteurs, utilisateurs grand public et professionnels. [5]

Les principaux

concurrents de Legrand sont de grandes multinationales :

Schneider Electric (France), Siemens AG (Allemagne), ABB (Suisse -

Suède) et General Electric (États-unis).

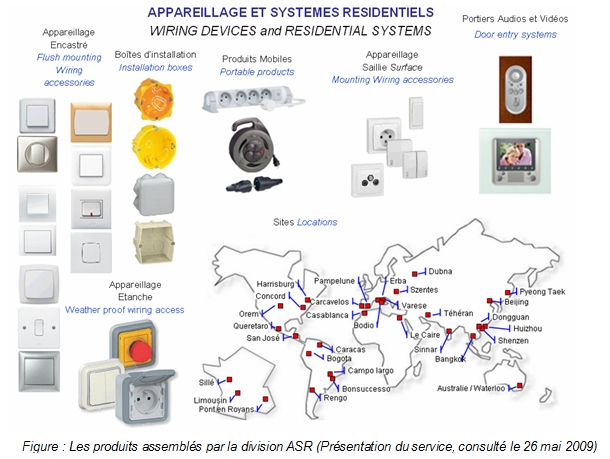

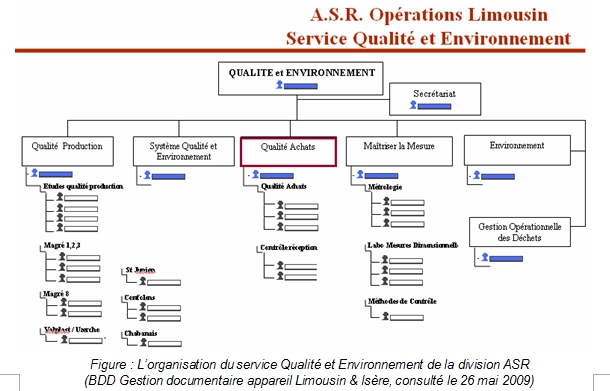

1.2 La division ASR et son Service

Qualité

La division

Appareillage et

Système Résidentiel produit principalement les prises et

les interrupteurs pour diverses fins. Selon la façon qu’ils

seront installés, ils se divisent en plusieurs gammes :

• Appareillage encastré

• Appareillage saillies

• Appareillage étanche

• Boites d’installation

• Produits mobiles

• Portiers audio & vidéo

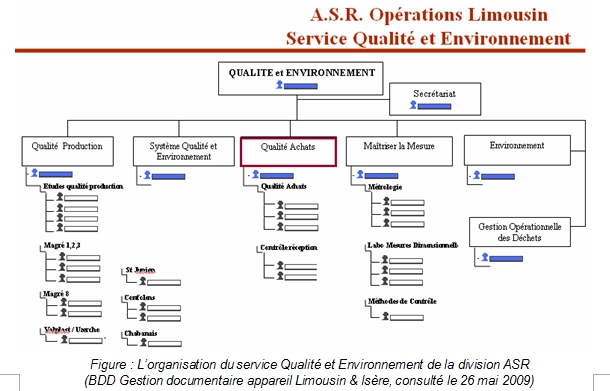

Cette division a une

implantation historique forte dans la

région de Limoges. La partie production, nommé «

Opération Limousin » est composée de plusieurs

services : [6]

• Production (6 usines en Limousins)

• Maintenance

• Logistique

• Qualité et Environnement

Le Service Qualité et

Environnement, dirigé par

Marie-Paule Colot, a pour mission de:

• Contribuer à l’application et à

l’animation permanente du système de management de la

qualité et de l’environnement

• Mettre en œuvre et faire évoluer un

système de management permettant de limiter les impacts des

activités et des produits sur l’environnement

• Animer la démarche de fiabilisation et

amélioration de la qualité production, en prenant

particulièrement en compte les risques sécuritaires

produits

• Animer la relation qualité avec les

fournisseurs, en cohérence avec la démarche

Qualité Achats

• Fournir des moyens de contrôle, les

résultats de mesures dimensionnelles, gérer et

vérifier les équipements de contrôles, de mesures

et d’essais

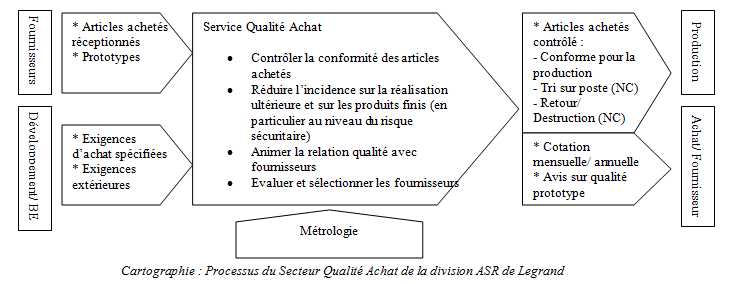

1.3 Le secteur qualité achat et le

processus contrôle réception

Le secteur

qualité achat

En tant que stagiaire, je fus

accueilli au sein du secteur

qualité achat du service qualité et environnement de la

division ASR. Le secteur qualité achat est composé de 6

employés :

• 1 responsable qualité achat

• 3 animateurs qualité achat

(Traitement de

non-conformité en relation avec fournisseur et production)

• 2 agents qualité contrôle

réception

(Contrôle de la

conformité des articles achetés)

Le secteur se

base à la fois au siège et aux deux principaux sites de

production de Limousin : Le Magré et la Valoine. En 2008,

l’ensemble du secteur gérait environ 400 fournisseurs, 4 500

références d’article achetés et 22 000

réceptions.

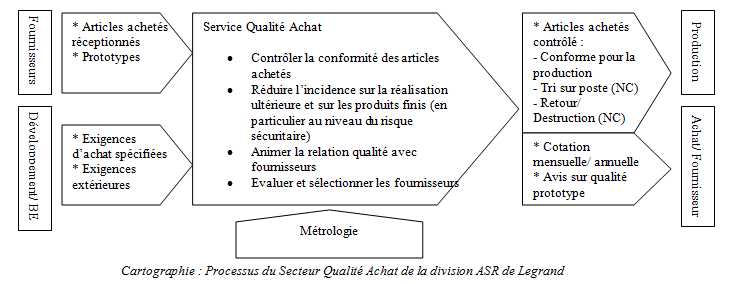

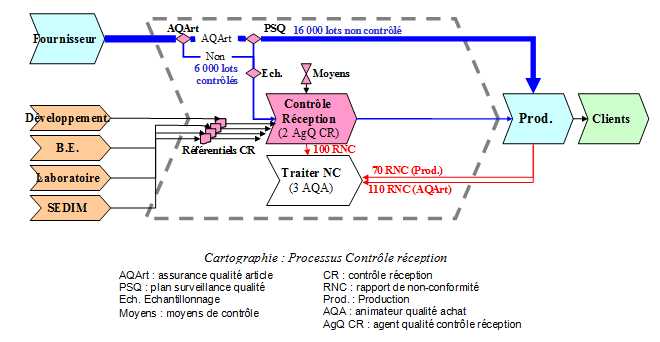

Comme illustré, le cœur du

métier du

service repose sur 4 axes principaux :

Le secteur

qualité achat

est en étroite collaboration avec le développement/

bureau d’études, le service achat et la production à

l’intérieur de l’entreprise. Il est le responsable de la

maîtrise de la qualité des articles achetés, donc

l’interlocuteur privilégié des fournisseurs de Legrand.

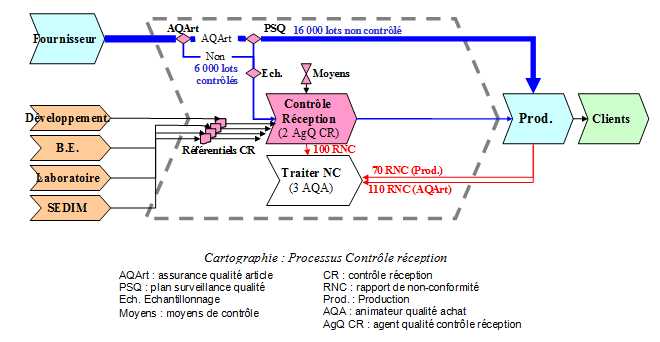

Le processus

contrôle

réception

Le processus contrôle

réception est un

des plus importants processus du Secteur Qualité Achat, il

répond à la première mission du secteur :

Contrôler la conformité des articles achetés.

Il s’agit de la mesure de la

qualité des articles achetés

et livrés par les fournisseurs sur les sites de production par

rapport aux exigences qualité achat. Les articles conformes

seront stockés et utilisés pour l’assemblage en

production. Les articles non-conformes seront retournés ou

triés en production, et font objet d’un rapport de

non-conformité. [8]

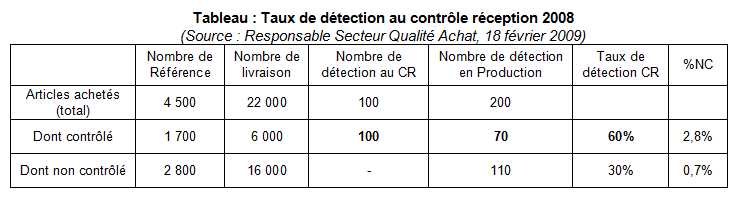

Deux agents qualité sont en

charge du contrôle

réception, leurs activités sont basées à

Magré et à la Valoine. Environ 6 000 livraisons sur 22

000 étaient contrôlées au contrôle

réception en 2008. La capacité de charge de travail d’un

agent qualité est estimée à 400 contrôles

par mois, donc environ 20 contrôles par jour à 20 minutes

pour chaque.

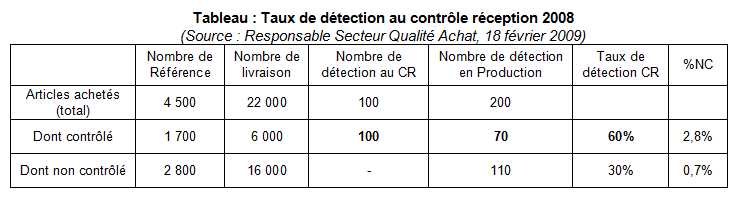

Le taux de

détection au contrôle réception en 2008

était de 60% (100 détections de

non conformités au contrôle réception sur un total

de 170 détections).

Les 70 détections de non conformités en production

s’appellent non

efficacité. Elles ont eu comme conséquence :

• Retard de

production

• Coût de

tri sur poste de production

• Retard de

livraison aux clients

Le coût de la non

efficacité du processus est cependant non

quantifiable. Un des objectifs du secteur qualité achat de

l’année 2009

est d’augmenter le taux de détection à 80%. (Début

2007, le taux de

détection a été estimé autour des 30 – 35%)

retour

sommaire

1.4 Les dimensions du processus

contrôle réception

Le bon fonctionnement et le

maintien de l’efficacité du processus contrôle

réception sont sous les influences de plusieurs facteurs :

• Les données de contrôle

• Les moyens de contrôle

• Le plan d’échantillonnage

• La gestion AQArt

• Le Plan de la Surveillance Qualité (PSQ)

• Gestion d’information

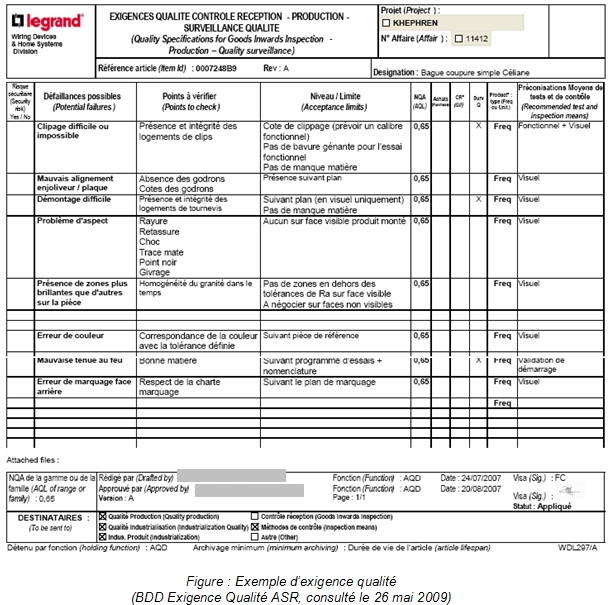

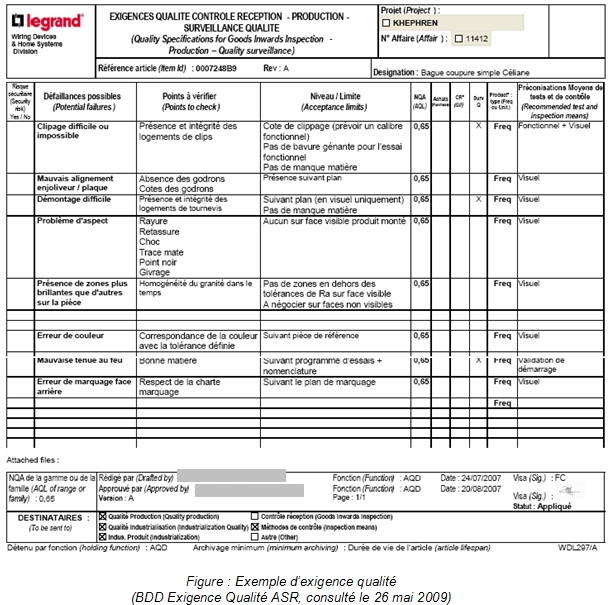

1.4.1 - Les données de contrôle

Les

données de contrôles sont les documents de

référence qualité utilisés

par les opérateurs au contrôle réception pour juger

de la conformité de

l’article acheté. Cependant il existe deux types de document :

exigence

qualité (élaboré par le service

développement) et fiche de vérification

(élaboré par la production). [9]

Ses utilisations semblent

non efficaces car:

• Faible fiabilité : Non détection de

non-conformité sur article

acheté de 2008 alors qu’il manquait d’information de

contrôle dans les

données

• Faible accessibilité :

Lors d’utilisation d’exigence qualité,

le temps de recherche d’informations complémentaires

s’élève entre 2 et

10 minutes pour un contrôle de 20 minutes

Les solutions

d’amélioration proposées seront développée

dans le chapitre 3 : Réalisation : données de

contrôle.

retour

sommaire

1.4.2 - Les

moyens de contrôle

Les

moyens de contrôle les plus employés au contrôle

réception sont : pied à coulisse, calibre,

colorimètre, etc. Cependant il y a deux soucis majeurs :

• La

cohérence entre les moyens définis par l’exigence

qualité et les moyens mis à disposition au contrôle

réception

• Le

choix entre les moyens conventionnels (ex. pied à coulisse) et

mono référentiel (ex. calibre)

La recherche de solution fait

partie de mon stage. Mais compte tenu du délai court pour le

rendu du rapport, cette partie ne sera développée dans ce

rapport de stage.

1.4.3 - Le

plan

d’échantillonnage

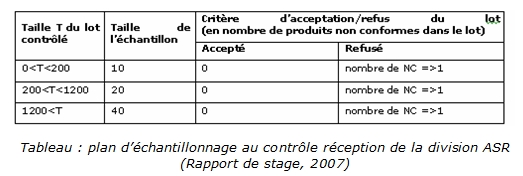

Un

plan d'échantillonnage consiste à définir une

règle de décision aboutissant au rejet ou à

l'acceptation du lot. Au contrôle réception, on effectue

des échantillonnages simples à taille de 10, 20 ou 40

pièces selon analyse de risque sur produit. Plusieurs

critères sont mesurés, une seule non-conformité

sur un seul critère d’une seule pièce déclanche la

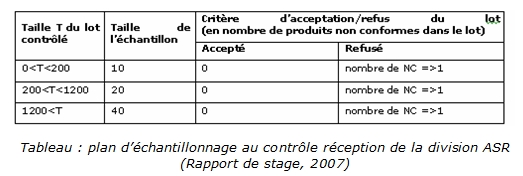

déclaration de la non-conformité du lot. [10]

1.4.4 - La

gestion AQArt

La gestion AQArt consiste en un

allégement des

contrôles réception selon la confiance accordé aux

fournisseurs des

articles achetés. Selon la règle établie en 2008,

toutes références

dont les réceptions sont conformes 5 fois de suite seront

dispensées

du contrôle systématique. [11]

Elle a pour objectif de

réduire la charge de travail au contrôle

réception tout en maintenant l’efficacité du

contrôle réception avec

nos capacités d’aujourd’hui (deux opérateurs pour 30

contrôles par

jour). En l’absence de cette gestion, on aurait laissé passer 55

non-conformités de plus à la production, qui

présente 20% de non

efficacité au contrôle réception.

retour

sommaire

1.4.5 - Le

plan de la surveillance qualité

Lorsqu’une

référence de produit est mise

en statut « AQArt », ses livraisons ne sont plus

contrôlées

systématiquement à la réception.

Le fait de mettre une

référence de statut « AQArt » sous

contrôle

réception d’une façon non systématique s’appelle

« Surveillance qualité

». Le plan de la surveillance qualité est un document qui

renseigne les

pièces à contrôler selon une

périodicité allant de 3 mois à 3 ans. [12]

Ce pendant, le point

faible de ce système s’explique par sa gestion

informatique. Le plan étant élaboré dans un

document Excel, non lié à

la BDD « contrôle réception ». La mise en

œuvre n’est pas facile pour

les agents qualité au contrôle réception.

1.4.6

- Gestion d’information

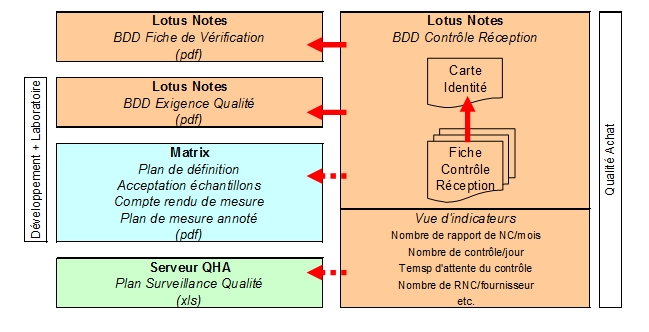

L’environnement

informatique chez Legrand

utilise des logiciels développés par trois grands comptes

: La BDD

Oracle par Microsoft pour la gestion d’approvisionnement, la BDD Lotus

Notes par IBM pour la gestion qualité et la BDD Matrix par

Dassault

pour la gestion de documents.

Les documents

gérés par ces BDD sont illustrés ci-dessous :

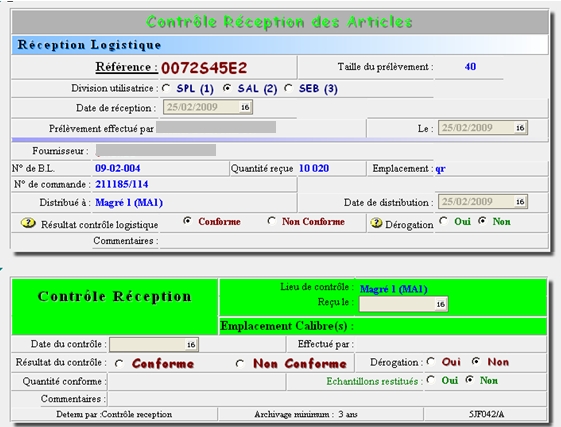

• Fiche Contrôle Réception [13] :

résultat de mesure de chaque réception à

contrôler

• Carte d’indenté référence

[13]: données de contrôle pour

chaque référence

• Exigences Qualité ou Fiche de

vérification : données de contrôle attachés

à la carte d’identité

• Plan de définition, etc. :

données de contrôle complémentaires

• Plan de surveillance qualité

1.5 Périmètres et objectifs

de stage

Un des objectifs du secteur qualité achat est d’améliorer

le taux de détection de 60% à 80% pour l’année

2009. En 2007 et en 2008, deux stagiaires accueillis au sein du secteur

qualité achat ont déjà mené des

études sur le plan d’échantillonnage et sur le plan de

surveillance qualité, cependant la décision de la

direction est de donner priorité aux autres sujets, dont mes

sujets de stage :

• Amélioration

de l’accessibilité et de la fiabilité des données

de contrôle (développé dans le chapitre 3)

• Etablissement

d'une liste des moyens nécessaires à la

réalisation des contrôles selon les typologies d'articles

• Mise en place

de la gestion des articles à risque sécuritaire

Seulement le premier sujet

est développé dans ce rapport de stage.

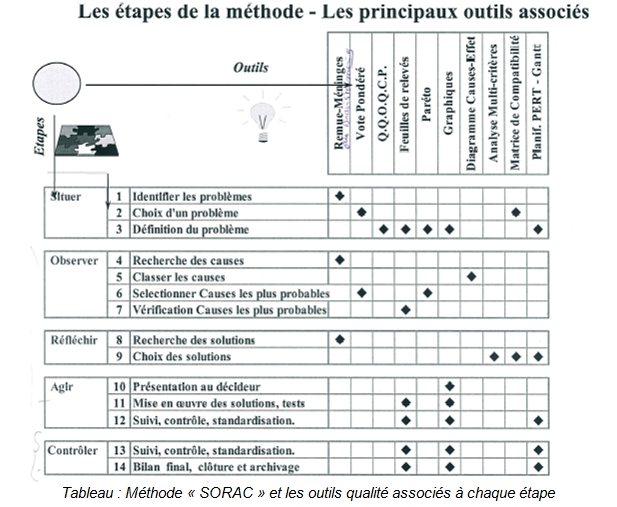

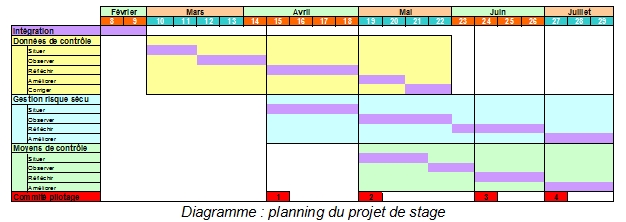

Méthode de

résolution « SORAC »

Pour chaque sujet de stage, on

suit la logique de résolution « SORAC ». C’est une

méthode beaucoup utilisée chez Legrand et suivie par tous

les stagiaires au sein du service à la fois pour s’organiser

dans l’avancement de stage et pour construire leur rapport de stage :

• Situer • Observer • Réfléchir • Agir • Corriger

Dans les chapitres 3, le sujet sur les

données de contrôle sera présenté sous

l’ordre de « SORAC ».

retour

sommaire

Utilisation d’outil qualité

Durant tout le

stage, j’ai employé les outils qualité lorsque je me suis

confrontée aux problèmes complexes. Les outils

qualité que j’ai utilisé ont les avantages de :

• Situer

et définir les problèmes

• Identifier

les vraies causes du problème

• Ecouter

la collectivité et analyser leurs propositions

• Prioriser

les problèmes et comparer les solutions

• Modéliser

un processus et évaluer son efficacité

• Etc.

Ces outils sont :

QQOQCP : Se poser les

bonnes questions pour situer le problème dans son contexte et

essayer de justifier et donner des objectifs quantifiables

Feuille de relevées

: Recueillir des données à l’état du

départ, se baser sur l’observation et sur les preuves

chiffrées

Diagramme cause effet

: Synthétiser les informations en les regroupant par

thème, trouver les causes racines

Tableau de bord d’indicateur

et graphique : Définir et illustrer l’évolution

des indicateurs qualité

Tableau de comparaison

: Comparer les méthodes sur différents critères

chiffrables

Recherche bibliographique

: Prendre en compte des exigences externes afin de partager les

expériences

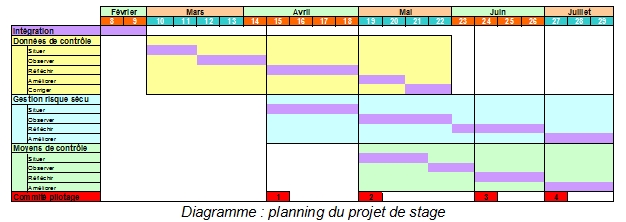

Rétro planning

: maîtriser le délai, communiquer l’avancement du projet

et poser des jalons

Comité de pilotage

Le comité de

pilotage est organisé une fois par mois, il est composé

de mon maître de stage, du responsable du service et de

moi-même. Il sert à présenter l’avancement et les

solutions aux responsables pour prise de décision.

3 Réalisation : données de

contrôle

3.1 Situer

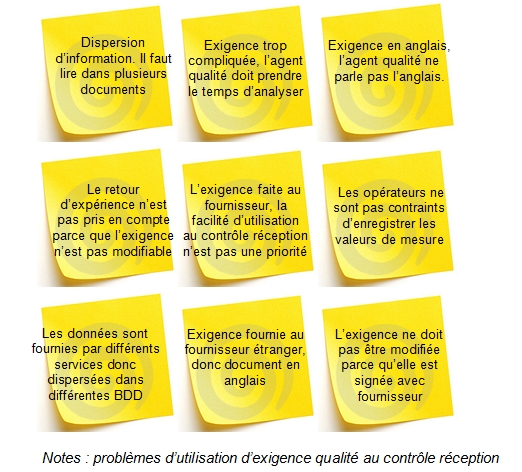

3.1.1 - Identification des problèmes

Au

regard des disponibilités de différents interlocuteurs du

service, le brainstorming était difficile à

réaliser. J’ai donc entretenu plusieurs conversations individuelles

avec tous les acteurs pendant les premières semaines de mon

stage. J’ai également recensé les informations

renseignées dans les rapports de deux stagiaires en 2007 et en

2008.

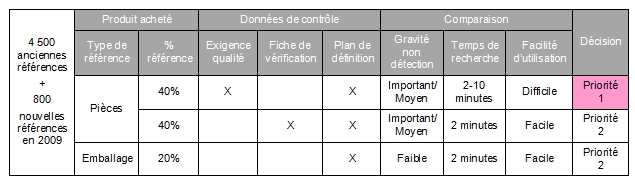

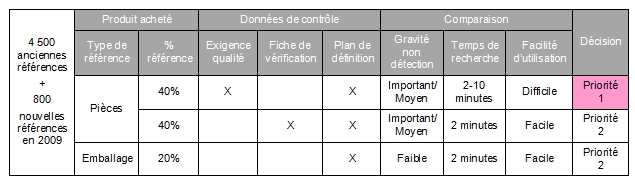

Selon ces informations, il y a 3 cas de figure concernant l’utilisation

des données de contrôle. En 2009 parmi les 4 500

références environ:

• 40% possède une exigence qualité

• 40% n’a pas d’exigence qualité, mais

une fiche de vérification

• 20% n’a ni l’un ni l’autre, mais

documenté d’un plan de définition (emballage)

Exigence

qualité

L’exigence qualité achat

est le contrat établi entre l’organisme et le fournisseur qui

sert de référentiel pour le contrôle de la

qualité des articles achetés. Son étendue

d’utilisation s’élargit de la production du fournisseur au

contrôle réception de l’organisme.

Elle porte en principe les

informations sur les critères à mesurer et les moyens de

mesure. Pour connaître les limites d’acceptation, il est

nécessaire de consulter d’autres documents spécifiques

(tel que le plan de définition, le compte rendu de mesure du

laboratoire, etc.). [14]

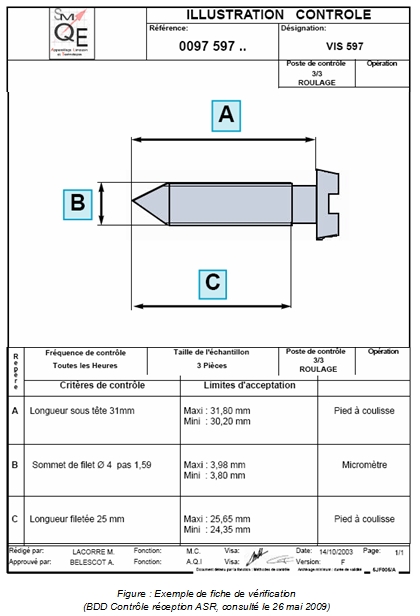

Fiche de vérification

Historiquement, Legrand a connue

une époque de fort externalisation. De nombreuses

références de produit qui étaient fabriqué

en interne ont été transférées sur des

sites extérieurs. Par conséquent, les fiches de

vérification (mode opératoire pour contrôle

qualité en production) sont transférées au

contrôle réception, pour remplacer l’exigence

qualité.

Elle contient non seulement les

critères à mesurer, mais aussi les valeurs limites avec

une illustration de l’article (soit une photo du produit, soit une zone

copiée du plan de définition). Son utilisation au

contrôle réception est plus facile.

retour

sommaire

3.1.2 -

Prioriser des problèmes

Compte

tenu du nombre important de référence, il est impossible

de tout remettre en question. L’idée est donc de

privilégier un problème à l’aide d’un tableau de comparaison.

Après

une discussion avec le responsable du secteur qualité achat,

nous avons décidé de mettre en priorité : les

références hors emballage, qui sont documentées

par une exigence qualité. Les nouvelles références

sont prioritaires par rapport aux anciennes.

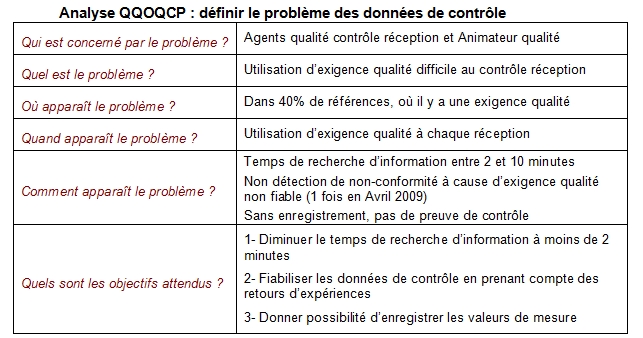

3.1.3 -

Définition des problèmes

Afin de

définir le problème choisi, j’ai employé la

méthode QQOQCP. La solution trouvée doit donc faciliter

l’utilisation des données de contrôle, le temps de

recherche doit être inférieur de 2 minutes et les

critères de mesure doivent être fiables.

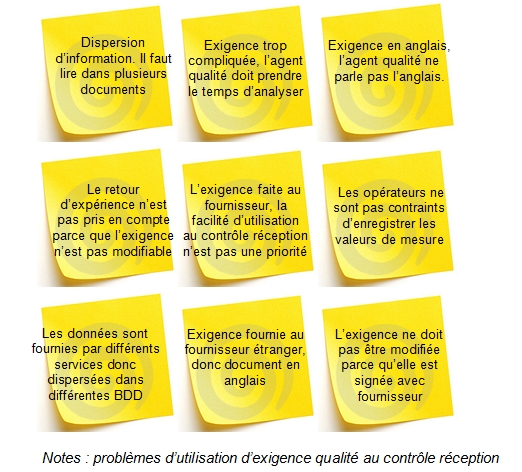

3.2 Observer (Recherche des causes)

Grâce

aux informations préalablement recueillies auprès de

différents interlocuteurs, les causes du problème peuvent

être:

Après une analyse de cause

effet et 5 pourquoi, on a trouvé 4 causes racines :

• L’enregistrement

de valeur de mesure n’est pas exigé par les normes

• L’exigence

qualité est d’abord faite pour le fournisseur donc la

facilité d’utilisation au contrôle réception n’est

pas une priorité

• Les

données de contrôle sont élaborées par

différents services

(laboratoire, bureau d’étude et développement), donc

information

dispersée.

• Exigence

qualité faite pour fournisseur étranger doit être

en anglais

Aucune de ces causes n’est propre

au service qualité. Cependant nous ne

pouvons pas remettre en questions le processus des autres services, Il

faudrait donc trouver des solutions avec les moyens internes du service

qualité.

3.3

Réfléchir (Recherche de

solutions)

Recherche des

référentiels normatifs

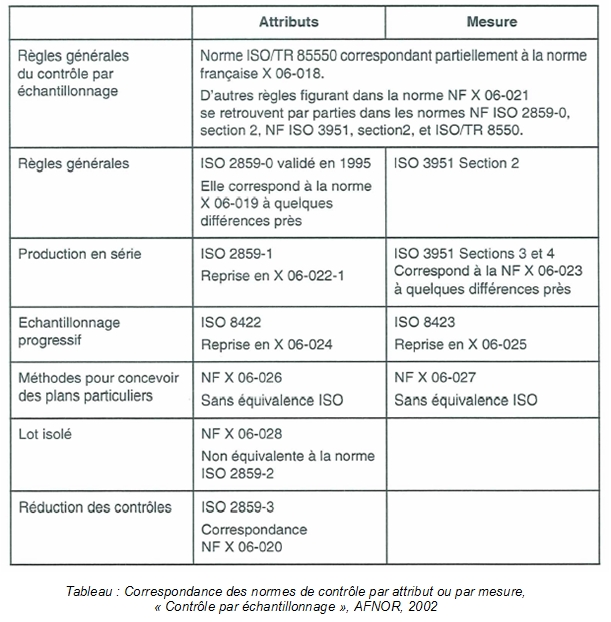

Dans ISO 9001, chapitre 7.4.3

Vérification du produit acheté : « L'organisme doit

établir et mettre en oeuvre le contrôle ou autres

activités nécessaires pour assurer que le produit

acheté satisfait aux exigences d'achat spécifiées

».

Afin d’avoir des informations

normatives sur le sujet du contrôle réception, j’ai

consulté plusieurs ouvrages et leurs bibliographies à ce

propos. Cependant, toutes les normes qui portent sur ce sujet sont

centrées sur le plan d’échantillonnage ou sur l’aspect

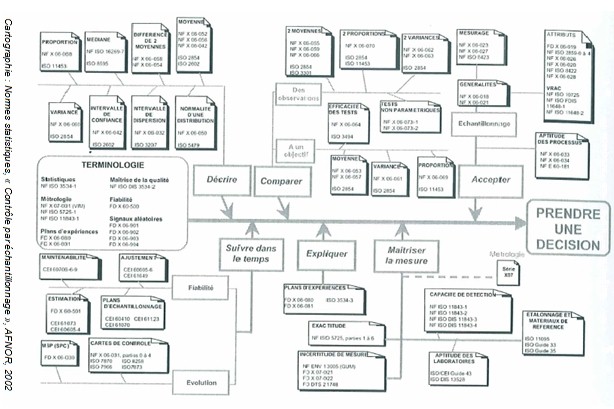

statistique [15], aucun ne s’intéresse

à la communication

d’exigence qualité inter service. J’ai donc pensé

à chercher la solution à l’intérieur de

l’entreprise.

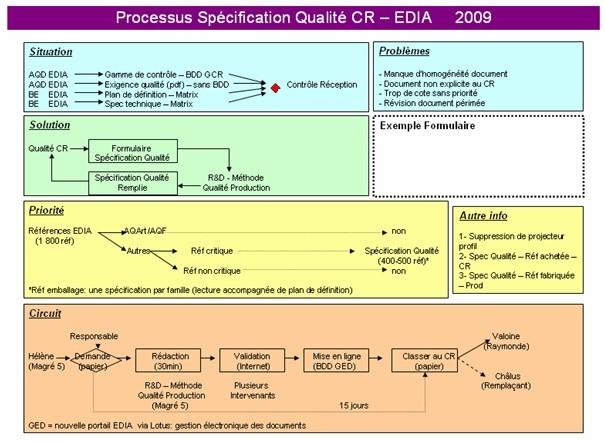

Recherche de solution dans l’entreprise

Je me suis donc mise en relation

avec le contrôle réception de la division EDIA

(Distribution d’Energie et Applications Industrielles) qui est

également confronté à ce problème. Depuis

deux ans, ils ont mis en place un nouveau processus de rédaction

de la spécification qualité en collaboration avec le

service développement. [16]

Etant donné qu’à

présent, le service développement n’est pas en mesure de

se mettre en phase avec la demande de changement par les autres

services au sein de la division ASR, notre service est obligé de

chercher une solution alternative.

Recherche de solution dans le service

Les solutions proposées

par les agents qualités et par les animateurs qualité

convergent vers l’élaboration de la fiche de

vérification. C'est-à-dire élaborer un document

par AQA en réunissant toutes les données

nécessaires pour AgQ CR au contrôle réception :

• les critères de contrôle dans

l’exigence qualité

• les valeurs limites d’acceptation dans compte

rendu de mesure laboratoire

• les illustrations du produit copiées du

plan de définition

• etc.

Cette solution peut

répondre à deux des trois objectifs attendus :

• La réduction de temps de recherche au

contrôle réception : parce que toutes données sont

déjà renseigné par AQA dans la fiche de

vérification.

• La fiabilité des données : AQA

formalise les critères selon l’exigence qualité, et en

prenant compte les retours d’expérience.

Pour réaliser en

même temps la possibilité d’enregistrement, j’ai donc

pensé à élaborer cette « fiche de

vérification » sous format Excel, d’une part pour sa

souplesse de modification, d’autre part pour sa convivialité

à l’enregistrement et à l’exploitation des valeurs de

mesure.

3.4 Agir

3.4.1 -

Présentation au décideur

Lors du

comité de pilotage au mois d’Avril, j’ai présenté

les solutions au responsable du service qualité. Elles comportes

5 parties : modification du flux de travail, élaboration du

document de contrôle, enregistrement des valeurs de mesure, suivi

d’avancement et le pilotage par tableau d’indicateur.

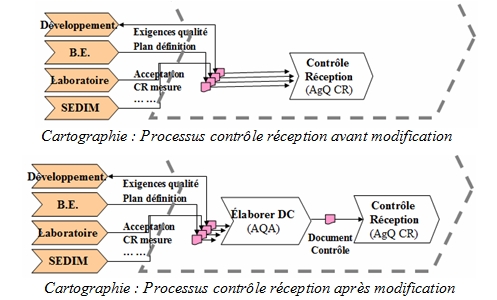

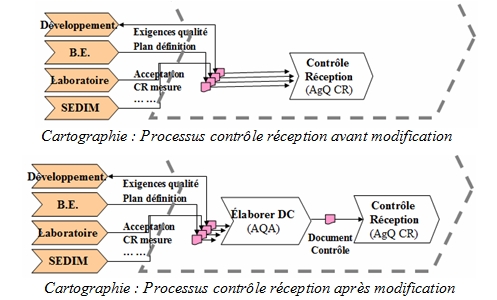

Modification du flux de travail

Les graphiques ci-dessous illustrent la modification

du processus : l’ajout de l’étape d’élaboration du

document de contrôle par AQA, permet aux AgQ CR d’avoir un

document unique au contrôle réception.

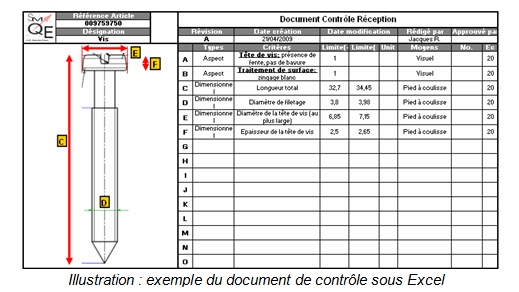

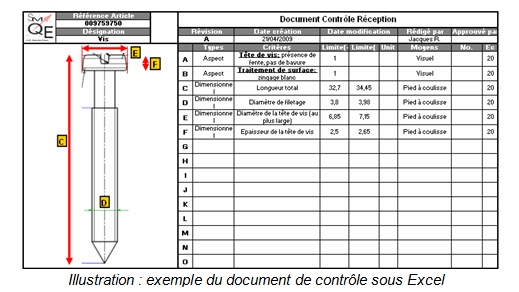

Elaboration du

document de contrôle

Les AQA élaborent le

document de contrôle pour une nouvelle référence,

sous la trame prédéfinie, avant la première

livraison du lot industriel, en prenant en compte les critères

définis dans l’exigence qualité et les retours

d’expériences.

En consultant tous les documents

spécifiques pour renseigner les valeurs des limites

d’acceptation, il est possible de signaler automatiquement qu’une

valeur enregistrée est non-conforme. Il doit y figurer

également une illustration de produit, sur la quelle on

identifie par repère les critères de contrôle.

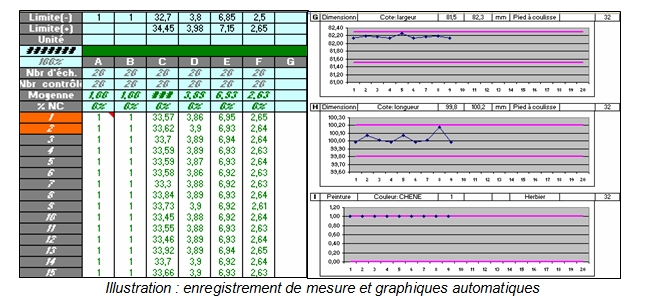

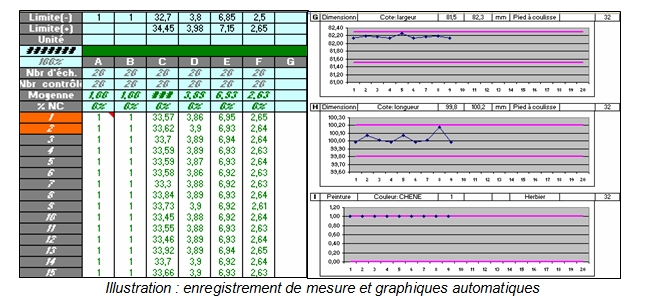

Enregistrement

des valeurs de mesure

Au contrôle

réception, les AgQ CR devront saisir toutes les valeurs

mesurées dans le tableau Excel dans le document de

contrôle. Un message d’alerte sera signalé si le nombre

d’enregistrement ne correspond pas au nombre demandé de

pièce à contrôler.

Grâce aux fonctions Excel,

la moyenne des mesures pour chaque critère est tracée au

fur et à mesure sur des graphiques. Cela permet aux agents

qualité de se rendre compte des dérives qualité de

l’article d’un seul coup d’oeil.

A la fin du contrôle, un

programme calcule automatiquement le pourcentage d’échantillon

non-conforme et génère un rapport de mesure. Les AgQ CR

n’ont plus besoin d’écrire le compte rendu de mesure

eux-mêmes. L’avantage est aussi d’avoir une

homogénéité dans les rapports de contrôle.

Suivi

d’avancement

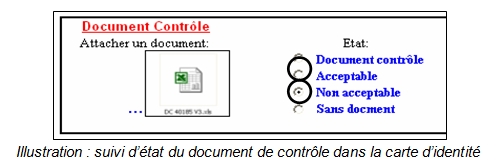

Ces changements s’appliquent aux

articles avec une exigence qualité, d’abord aux nouvelles

références, puis aux anciennes. Pour suivre l’état

d’avancement de l’élaboration de document de contrôle,

j’ai proposé au responsable du secteur qualité achat de

mettre en place une fonction d’évaluation dans la carte

d’identité.

L’AQA met en ligne le document de

contrôle pour une nouvelle référence, il coche

l’état « document de contrôle ». Les AgQ

CR ont aussi la possibilité de signaler une ancienne

référence par cocher l’état « non acceptable

» dans la carte d’identité si son exigence qualité

pose des difficultés pour utilisation.

De cette façon, les

nouvelles références seront toutes évaluées

au moment de leurs créations, et les anciennes

références seront évaluées au fur et

à mesure de leurs passages au contrôle réception.

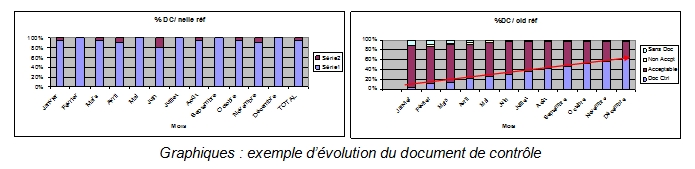

Pilotage par

le tableau indicateur

Les fonctions dans la BDD de

carte d’identité permettent d’avoir des vues d’indicateurs. Les

deux indicateurs que j’ai proposé à mettre en place sont :

• % de

nouvelles références de l’état « document de

contrôle » (objectif : 100%)

• %

d’anciennes références de l’état « document

de contrôle » ou « acceptable »

Lors que l’on transcrit ces

indicateurs dans le tableau Excel d’une fréquence mensuelle et

trace les courbes d’évolution, il est possible de se rendre

compte de l’avancement du document de contrôle.

A

l’occasion d’une réunion, le responsable du secteur a

expliqué la raison de changement et a demandé la

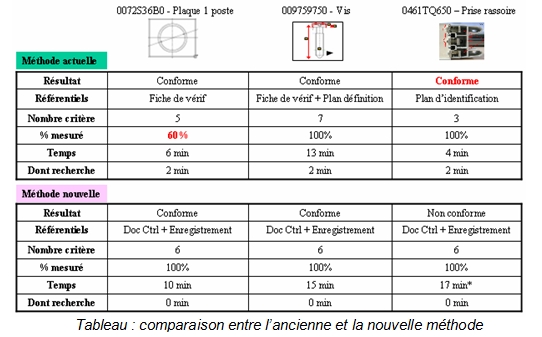

coopération de tous les acteurs. Durant une semaine, j’ai

testé l’efficacité du document de contrôle sur 3

références avec les AQA et avec les AgQ CR.

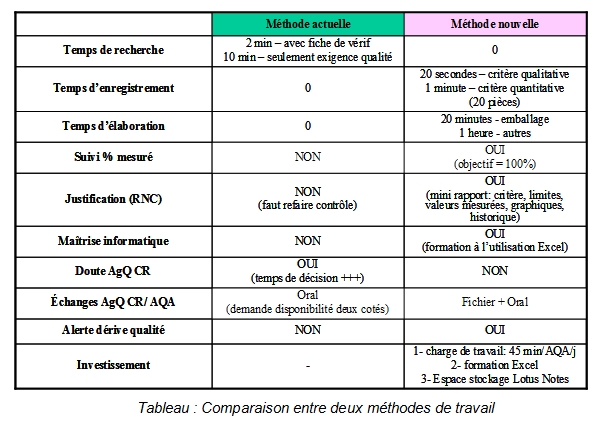

Sur chaque

référence, on demande aux AgQ CR d’effectuer le

contrôle avec l’ancienne et puis la nouvelle méthode. A

l’aide des fiches de

relevées, il a été possible

de comparer les deux méthodes sur différents

critères :

La

nouvelle méthode a donc permis d’atteindre les objectifs

attendus :

• Temps

de recherche réduit à zéro minute

• Fiabilité

améliorée : 1 non-conformité

détectée avec la nouvelle méthode

• Mesures

enregistrées sur 100% des échantillons

3.5 Contrôler (Bilan final et

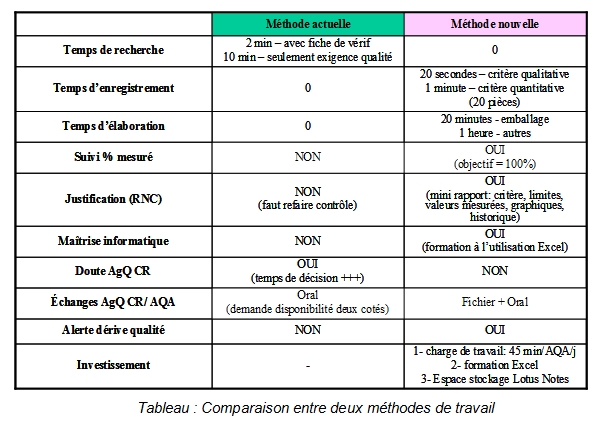

perspectives)

Selon le tableau

comparatif entre les deux méthodes, il faudrait s’investir dans

les ressources, notamment en terme de main œuvre pour la

rédaction des documents, afin de mettre en place la nouvelle

méthode de travail.

La charge de travail de

rédaction s’élèvera à 2 heures par jour

pour le service. Il aurait aussi fallu mettre en place de la formation

à l’utilisation d’Excel aux AgQ CR. En fin de compte, il faut

garantir la capacité de stockage dans la BDD Oracle pour

l’hébergement des documents de contrôle.

Après que l’efficacité de la nouvelle méthode aie

été confirmée, j’ai retravaillé les

éléments précédents en prenant en compte

les propositions d’amélioration avant la mise en place

définitive.

Il reste à ajouter les

fonctions dans les BDD pour le suivi d’avancement du document de

contrôle avant de mettre en œuvre la nouvelle méthode. Au

long terme, le service qualité de la division ASR pourrait

envisager de se référer au processus établie par

la division EDIA avec leur service développement afin d’avoir un

meilleur rendu d’efficacité de travail.

4 Conclusion et perspectives

Apport du

stage

Pour l’entreprise, la solution

alternative que j’ai apportée a permis

au service qualité d’améliorer l’efficacité du

processus contrôle

réception au regard des objectifs définis sur

l’accessibilité et la

fiabilité des données de contrôle.

Sur le long terme, je propose une

collaboration avec le service

développement au sein de la division ASR, en faisant

référence au

projet mise en œuvre dans la division EDIA. Ceci permettra d’avoir des

résultats plus efficients, notamment au niveau de charge de

travail.

Grâce à mes missions

accomplies au sein du service achat sur le

processus contrôle réception, ce stage m’a donné

une vision plus

réaliste et concrète du management qualité

fournisseur. Ceci a complété

les connaissances que j’avais dans le domaine d’évaluation

fournisseur

lors de mon précédant stage.

Ce que j’ai

apprécié le plus dans ce stage est l’opportunité

d’utiliser

les outils qualité requis à l’université pour

analyser et synthétiser.

Modélisation, évaluation, modification et suivi

d’efficacité du

processus, recherche et mise en place d’indicateur ont

été une

expérience professionnelle intéressante.

Opportunité

d’amélioration

La nouvelle organisation de

l’entreprise en mode de division a permis à

l’entreprise d’affronter des nouveaux marchés. Malgré

tout, ceci a crée

des barrières entre les métiers de différentes

divisions. L’entreprise

pourrait prendre l’initiative d’étendre une expérience

réussie d’une

division dans les autres d’une façon transversale.

Afin d’optimiser le travail au

contrôle réception, il serait

intéressant d’une part d’évaluer le goût de non

détection et d’autre

part analyser sa raison pour chaque rapport de non-conformité

émis par

la production. Grâce à une analyse de Pareto, la cause la

plus coûteuse

sera mise en évidence, la décision sur la priorité

de réaction sera

ainsi justifiée.

Sur le plan personnel, j’aurais

aimé d’améliorer ma capacité du management

personnel et projet.

Difficultés et solutions

La difficulté que j’ai

rencontrée au cours du stage était le choix et

l’application des outils qualité en synchronisation avec chaque

phase

du projet. La méthode « SORAC » que mon maître

de stage m’a proposé

m’avait aidé à résoudre ce problème.

AgQ CR : Agent Qualité Contrôle

Réception

AQA : Animateur Qualité Achats

AQArt : Assurance Qualité Article

AQD : Animateur Qualité Développement

Article : Toutes références entrantes (codé par 6

ou 9 chiffres)

Base de données : ensemble structuré et organisé

permettant le stockage de grandes quantités d’informations afin

d’en faciliter l’exploitation

BL : Bon de Livraison

Contrôle qualité : juger de la qualité d’un lot ou

d’une production au travers de l’examen des produits,

indépendamment de la façon dont les produits ont

été élaborés. Dans ce cas, les normes

statistiques d’échantillonnage s’appliquent.

Contrôle réception : contrôle de la

conformité aux spécifications formulées au

fournisseur des articles achetés à 100% ou par

échantillonnage pour acceptation, indépendamment du

processus de production.

CR : Contrôle Réception

DC : Document de contrôle

Encastré : L’appareil conçu pour être

installé dans l’encadrement du mur. Le mécanisme est

caché dans le mur, seulement la partie de commande

dépasse le mur. Ils sont souvent installés dans les

bâtiments dont les circuits électriques sont prés

câblés et les emplacements des interrupteurs et de prises

sont prévus dans le mur.

Matrice de priorisation : outil qualité de comparaison

qualitatif entre des propositions diverses en matière de causes,

solutions. Ex. Dans une matrice de priorisation d’analyse de risque,

les deux axes de propositions sont souvent la «

probabilité » et la « gravité »

liée à une risque.

NC : Non-conformité

RNC : Rapport de Non-conformité

PRI : Prix de Revient Industriel

PVA : Prévisions de Ventes Annuelles

PVS : Production valorisée au standard

Saillie : L’appareil pour l’installation à la surface du mur. Le

mécanisme et la partie de commande dépassent le mur.

C’est souvent le cas pour les immeubles rénovés où

il n’y a pas possibilité d’encastrer les circuits

électriques dans le mur.

Suivi qualité : effectuer des prélèvement par un

autre service que fabrication pour vérifier que l’ensemble des

précautions prises lors de la fabrication a eu l’impact

escompté quant à la conformité des produits.

retour

sommaire

Contrôle

qualité par échantillonnage

Échantillonnage, Association

française de normalisation,

Edition AFNOR, 2005

Méthodes statistiques

Contrôle par échantillonnage,

Chéroute Georges,

Edition AFNOR, 2002

Bien utiliser les normes statistiques

Contrôle de la qualité, Jaupi Luan,

Edition Dunod :

L'Usine Nouvelle, 2002

MSP, analyse des performances,

contrôle de réception

Programmation Excel VBA

Macros et programmation en VBA, Editions ENI, 2007

Programmer en VBA et concevoir les

interfaces conviviales

Comment ça marche,

www.commentcamarche.net, consulté le 9

avril 2009

Programmer en fonction Excel et en VBA

Excel Downloads, www.excel-downloads.com,

consulté le 9 avril

2009

Site indépendant des

passionnés d’Excel

Les trucs et astuces informatiques de Michel,

http://bvrve.club.fr/Astuces_Michel/accueil.htm, consulté le 9

avril 2009

Présenter une série de

mesure en diagramme de boite

Normes

NF X 06-021 Principe du contrôle statistique

de lot

ISO 2859 Règle d’échantillon pour le

contrôle par attributs

ISO 9001 Systèmes de management de la

qualité - Exigences

ISO 10012 Systèmes de management de la mesure

- Exigences pour les processus et les équipements de mesure

FD X07-007 Métrologie - Guide d'application

de la norme NF EN ISO 10012 - Conception, développement,

maîtrise et amélioration des processus de mesure ou d'essai

Autres

Portail de Legrand,

http://www.fr.dialeg.com/portail/, consulté

le 16/02/2009

Annexe 1 - Informations

conventionnelles du stage

Annexe 2 - Objectifs pédagogiques du stage

Annexe 3 - Implantation mondiale de Legrand

Annexe 4 – Organisation, Gammes et Clients

Annexe 5 – Les produits et l’organisation de la

division ASR

Annexe 6 – Exemple d’exigence qualité et de

fiche de vérification

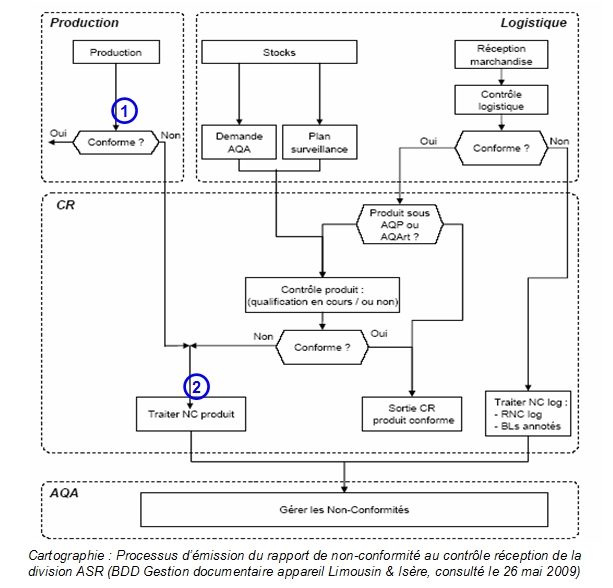

Annexe 7 – Flux de travail – Emission de rapport de

non conformité

Annexe 8 – Exemple : Fiche Contrôle

Réception et Carte d’Identité

Annexe 9 – Exigence Afnor sur le plan

d’échantillonnage et sur le statistique

Annexe 10 – Le plan d’échantillonnage

utilisé au contrôle réception

Annexe 11 – La gestion AQArt au contrôle

réception

Annexe 12 – Le plan de surveillance qualité

au contrôle réception

Annexe 13 – Le processus de la rédaction de

la spécification qualité mise en place dans la division

EDIA

Annexe

1 - Informations

conventionnelles du stage

Renseignements relatifs à

l’établissement d’accueil

Etablissement : LEGRAND FRANCE

Adresse : 128 avenue du Maréchal de Lattre de Tassigny - 87045

LIMOGES

Tel 05 55 06 87 87 N° SIRET : 758 501 001 0013 - Code APE/NAF

: 312 A - Site web www.legrand.fr

Représenté par : Joël RAGUENEZ

Fonction : Campus Manager

Tél. : 05 55 06 79 31 Fax : 05 55 06 74 68 Email :

joel.raguenez@legrand.fr

Maître de stage : Jean-Luc BOURDEIX

Service : Service Qualité

Fonction : Responsable Qualité Achats

Tél. : 05 55 06 74 04 Email : jean-luc.bourdeix@legrand.fr

Stage proposé à : Yue WANG

Fonction : Stagiaire Qualité Achat – Etudiante Master

Qualité à l’Université de Technologie de

Compiègne

Adresse : 16 Rue de la cité, Appt. 12, 87000 Limoges

Tél. : 06 09 60 77 36 Email : wangyue905@gmail.com

Annexe

2 - Objectifs pédagogiques du stage

Développer

des aptitudes

• À une vision élargie et à une communication

pluridisciplinaire et interculturelle,

• À la veille bibliographique, réglementaire, normative

et technologique à sérier les problèmes,

• identifier les priorités, réagir aux urgences et

travailler en équipe, tout en utilisant éventuellement

une langue étrangère,

• À l'écoute, à la compréhension

pluridisciplinaire et à la synthèse.

Valider des compétences

• En identification, modélisation et évaluation des

organisations,

• En audit qualité, évaluation et pilotage des programmes

et processus, dans l’exploitation des systèmes d'information et

dans la communication écrite et orale, utilisant toutes les

ressources des nouvelles technologies,

Pour les étudiants, les

tâches consistent à

• connaître l'environnement professionnel, ses principales

caractéristiques et ses originalités.

• identifier les activités à réaliser d'un commun

accord avec l'ingénieur-suiveur.

• planifier un plan d'action et le faire valider par

l'ingénieur-suiveur.

• réaliser les tâches planifiées, en mesurer le

succès et en tirer, si possible, les enseignements.

• respecter les règles d'éthique et les conditions de

confidentialité du contexte professionnel.

• rédiger le rapport écrit et le faire valider par

l'ingénieur-suiveur.

• réaliser la version web du rapport écrit et l'adresser

à l'UTC.

• préparer la soutenance orale et la répéter

plusieurs fois (il est conseillé de réaliser 6 à 7

répétitions et obligatoirement une devant

l’ingénieur-suiveur si celui-ci ne pense pas pouvoir venir

à l’UTC pour la soutenance).

Annexe

3 - Implantation mondiale de Legrand

Le marché a

été particulièrement fragmenté et

relativement protégé, L’entreprise a connu une

période d’acquisition intensive (environ 120 entreprises en 50

ans) à partir des années 1950. Et puis à partir de

1970 : Extension mondiale par acquisition des leaders de marché

étranger (ex. Bticino en Italie).

L’implantation dans un nouveau

pays passe prioritairement par le rachat d’une entreprise local leader

sur un des marchés visés, offrant ainsi un point

d’entrée aux autres gammes de produits. Puis le remplacement

progressif de cette marque par les marques de Legrand ou le maintien de

cette marque (ex : en Italie, on retrouve la marque Bticino).

Les figures sont issues du

Portail de Legrand, http://www.fr.dialeg.com/portail/, consulté

le 16/02/2009.

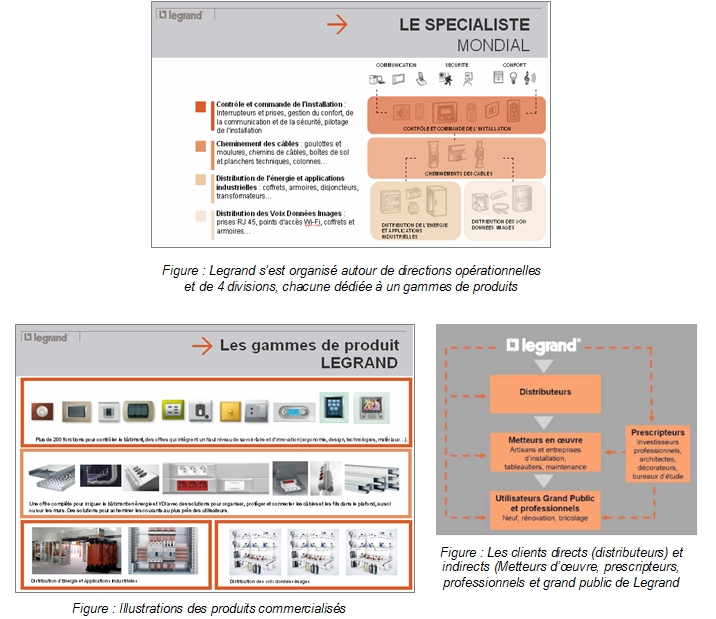

Annexe

4 – Organisation, Gammes et Clients

Face aux nouveaux challenges, le

groupe Legrand s’est organisé autour de directions

opérationnelles et de 4 divisions, chacune dédiée

à un gammes de produits suivant le secteur :

• Appareillage et Systèmes Résidentiels

(ASR)

• Produits de Cheminement de Câble (DPCC)

• Distribution d’Energie et Applications

Industrielles (EDIA)

• Gestion du Bâtiment (GB)

Les figures sont issues du

Portail de Legrand, http://www.fr.dialeg.com/portail/, consulté

le 16/02/2009.

Annexe

5 – Les produits et l’organisation de la division ASR

retour

sommaire d'annexe

Annexe

6 – Exemple d’exigence qualité et de fiche de vérification

Annexe

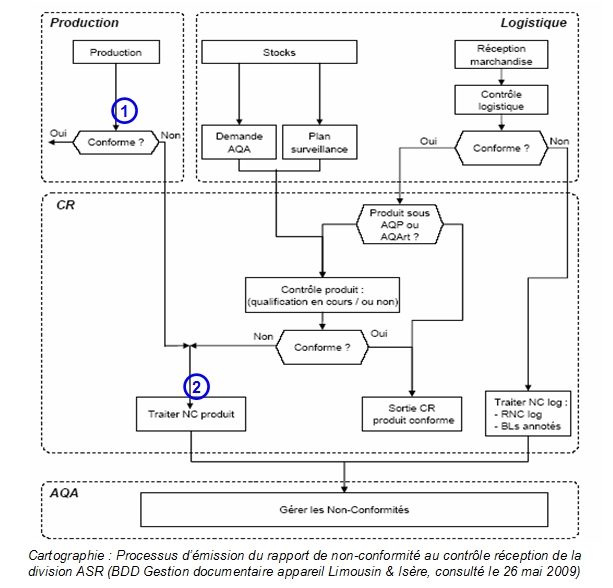

7 – Flux de travail – Emission de rapport de non conformité

(1) Lorsqu’une non-conformité (NC) est

détectée pendant la production, l’opérateur

remplit un rapport provisoire et l’envoie au contrôle

réception. Sinon c’est le contrôle réception qui le

remplit le rapport de non-conformité (RNC) directement. Dans les

deux cas, le RNC est envoyé aux AQA, au fournisseur et au

gestionnaire.

(2) Traitement

NC produit: Deux cas de figure. Mise en production avec une

dérogation (lot accepté tel quel, lot accepté avec

retouche interne ou lot accepté avec tri interne) ou retour

fournisseur (le fournisseur vient chercher la marchandise ou la

destruction de marchandise sur demande du fournisseur)

Annexe

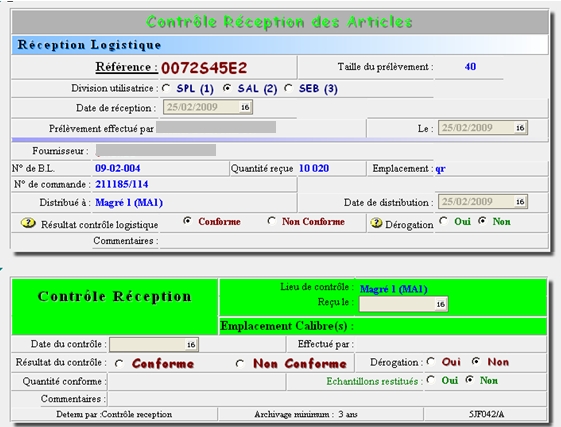

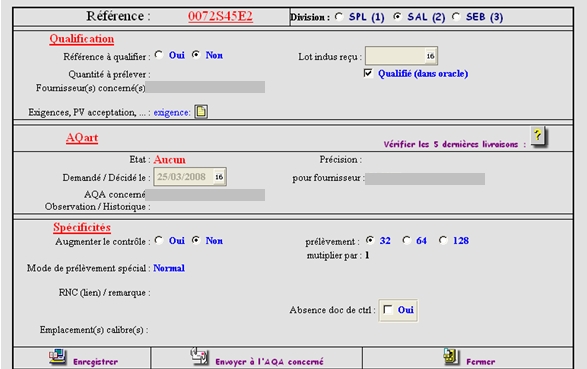

8 – Exemple : Fiche Contrôle Réception et Carte

d’Identité

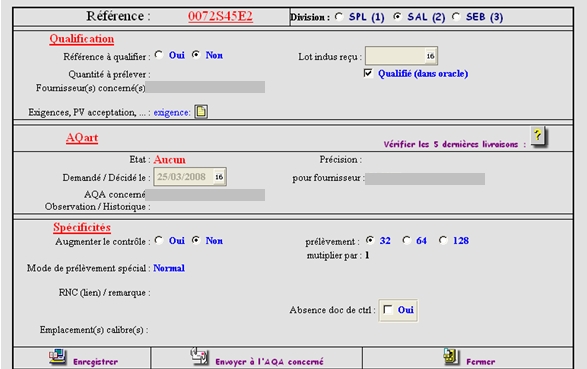

Annexe

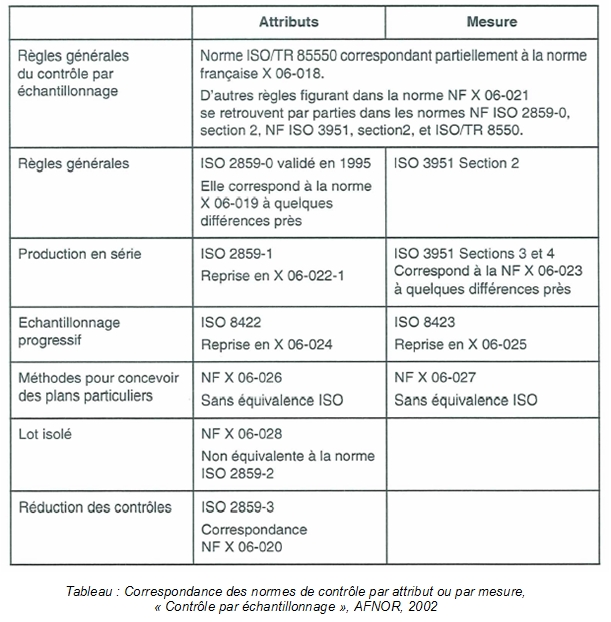

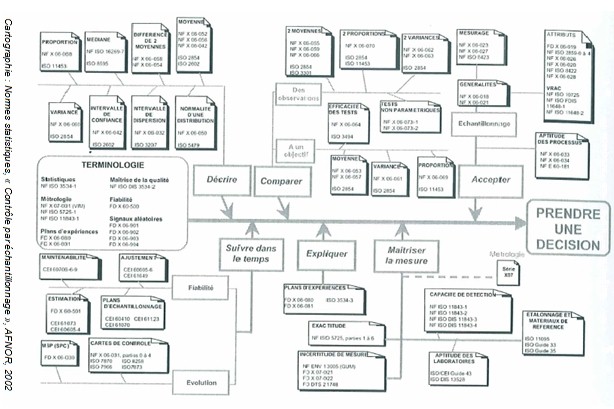

9 – Exigence Afnor sur le plan d’échantillonnage et sur le

statistique

Annexe

10 – Le plan d’échantillonnage utilisé au contrôle

réception

Un plan d'échantillonnage

consiste à définir une règle de décision

aboutissant au rejet ou à l'acceptation du lot, Il est

dimensionné par plusieurs paramètres :

• Type du contrôle (attribut ou mesurage)

• Procédure de prélèvement

(plan simple, double, multiple, progressif)

• Taille d'échantillon

• Relation entre résultats et

décisions

Les éléments

intervenant dans le choix du plan sont :

• Taille de lot

• Nature des critères du contrôle

(qualitatif ou quantitatif)

• Niveau de qualité acceptable (NQA)

• Coût du contrôle

Taille de lot

Un lot est un ensemble

d’individus produits ou fabriqués dans des conditions uniformes.

D’une façon plus précise, un lot est

considéré comme « homogène ». Un lot

est caractérisé par un numéro de lot. La taille du

lot est caractérisée par le nombre de pièces

comportées dans un lot.

Dans la division d’appareillage

chez Legrand, la taille de lot réceptionné varie d’une

dizaine de pièces jusqu’à 1 million de pièces. 25%

de références sont reçues 1 fois/an, 50% moins de

4 fois/an, 80% moins de 9 fois/an. (Rapport de stage, 2008)

Echantillon « au hasard »

Le contrôle statistique

s’effectue à partir d’échantillon prélevé

dans le lot. Il importe que lors du prélèvement, aucune

préférence ne soit accordée aux différents

individus du lot.

La condition

générale n’est pas réalisable, puisque la gestion

de palette est gérée par le service logistique et que le

prélèvement présente un charge de travail

considérable. Actuellement tous les échantillons sont

prélevés dans un seul contenant sélectionné

aléatoirement qui se situe dans la dernière palette du

lot.

Caractère qualitatif

Les individus sont directement

classés en « conformes » ou « non conformes

». Par exemple l’aspect d’un produit, le résultat d’un

contrôle par calibre.

Caractère quantitatif

Les individus sont classés

en « conformes » ou « non conformes » suivant

le résultat de la mesure. Par exemple, une cote dimensionnelle

contrôlé par un pied à coulisse.

Ces deux types de contrôles

s’effectuent sur la quasi-totalité des 4 500

références de la division d’appareillage chez Legrand.

Pour un exemple de vis, il peut y avoir 2 critères qualitatifs

(aspect) et 4 critères quantitatifs (dimensionnelles).

NQA : niveau de qualité

acceptable (%).

Le niveau de qualité est

défini par le pourcentage (noté p%) de

non-conformité à des spécifications. Avec un

niveau de qualité p% au plus égal au NQA, la

probabilité d’acceptation est autour de 95%. Ce pourcentage est

variable en fonction de NQA, selon les plans proposés par la

norme.

Dans notre division, le NQA est

défini par le service développement d’une façon

contractuel avec le fournisseur. Lors qu’il ne s’agit pas un

critère à contrôle unitaire (dont le NQA s’agit de

0,1%), il s’élève en général à 0,65%.

En

tenant compte de ces précédents paramètres, le

service a défini un plan d’échantillonnage en faisant

référence au « Military Standard », un

référentiel qui a été décliné

en 1940 par l'ASA (American Standards Association) afin de cadrer la

production américaine dans le cadre de l'effort de guerre :

Type de contrôle : Contrôle

par attribut ou par mesure

A la suite du contrôle d'un

ou de plusieurs caractères qualitatifs ou quantitatifs, les

individus sont classés "conformes" ou "non conformes".

Type de plan : Plan simple

Le contrôle s’effectue en

une série. On contrôle en une seule fois tous les

échantillons prélevés. Selon le nombre de

pièce non-conforme, le lot sera jugé conforme ou non.

Taille 'échantillon :

10/20/40

La taille d’échantillon

pour tous contrôle quelque soit la taille de lot est de 20

pièces pour un contrôle normal ; 40 pièces pour un

contrôle renforcé et 10 pièce pour un

contrôle allégé.

Relation entre résultats et

décision : 1/0

La détection

d’écart entre le résultat de mesure et les limites

définies par l’exigence qualité d’un seul critère

sur un seul échantillon décline la déclaration de

la non-conformité de lot. Un lot conforme est un lot dont les

échantillons sont tous conformes sur tous les critères.

Annexe

11 – La gestion AQArt au contrôle réception

La capacité du secteur

qualité achat n’est pas en mesure d’effectuer un contrôle

réception sur toutes livraisons (22 000 livraisons en 2008).

Selon les ressources, un système de gestion AQArt (assurance

qualité article) a été mis en place. Il vise

à diminuer le nombre de contrôle effectué sur les

références de confiance.

Les articles sous ce statut sont

des articles dont les n dernières réceptions n’ont pas

fait l’objet de rapport de non-conformité. On considère

alors que l’on peut faire confiance au fournisseur pour ce produit et

que l’on peu arrêter d’effectuer un contrôle

systématique au contrôle réception. Ces

dernières années, la valeur de n est à 5. Il

s’agit d’une gestion interne, quelque soit le statut d’une

référence, son fournisseur ne sera pas informé.

Ce sont les agents du

contrôle réception qui signalent qu'un produit est

susceptible de passer en statut AQArt et c'est aux AQA de prendre la

décision finale en fonction des paramètres suivants :

• Cotation qualité mensuelle du

fournisseur (Indicateur existant quantitatif)

• Gravité de non conformité (4

niveaux)

• Fréquence de non-conformité dans

le passé (historique SAP)

• Qualité de réponse fournisseur

(selon expériences)

La suppression du statut «

AQArt » s’effectue systématiquement suite à un

incident qualité en production ou lors de la détection de

non-conformité par la surveillance qualité.

En 2008, 2 800

références parmi 4 500 possèdent le statut «

AQArt ». Ceci aurait présenté un coût

équivalent de 4 agents qualité pour contrôler les

16 000 livraisons associés à ces références

AQArt.

Parmi ces 16 000 livraisons non

contrôlées (AQArt), 110 ont été

jugées non-conformes par la production, donc un taux de

non-conformité de 0,7%. En revanche, sur les 6 000 livraisons

contrôlés, 170 ont été jugées

non-conformes, donc un taux de non-conformité de 2,8%.

C’est à dire que s’il n’y

avait pas de gestion AQArt, et qu’on sélectionnait les

livraisons au hasard au contrôle réception tout en

conservant notre capacité d’aujourd’hui (6 000 contrôles

par an avec un taux de détection de 60%), on aurait seulement

détecté 45 non-conformités (au lieu de 100 avec la

gestion AQArt) et en laisser passer 235 en production (au lieu de 180

avec la gestion AQArt).

En fait, cette gestion ne

permet pas d’améliorer le taux de détection. Mais il est

très important de la conserver afin de garantir

l’efficacité du contrôle réception avec nos

capacités d’aujourd’hui.

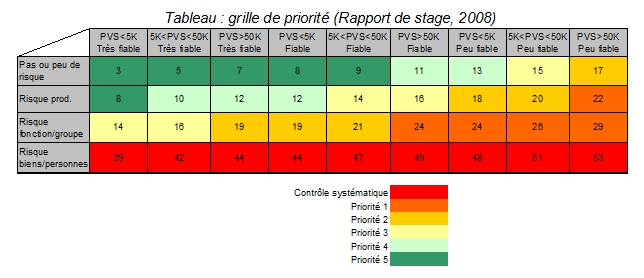

Annexe

12 – Le plan de surveillance qualité au contrôle

réception

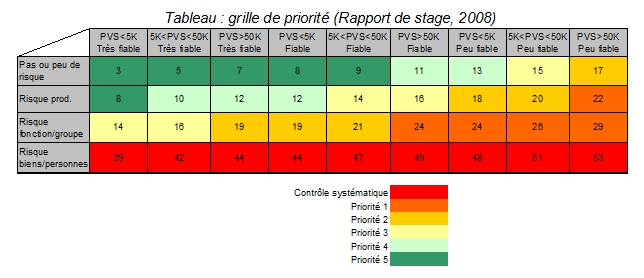

En 2008, un stagiaire a mis en

place une méthode afin d’améliorer l’efficacité de

la gestion AQArt. L’idée est d’attribuer une «

fréquence de surveillance » à chaque

référence AQArt d’une façon automatique à

l’aide d’une « grille de priorité » établie

avec les AQA en fonction de 3 paramètres :

Risque Article

Niveau 1 : Bien/Perso (sécurité consommateurs/ rappel de

marché)

Niveau 2 : Fonction/Groupe (incident qualité dans les filiales

clients)

Niveau 3 : Production (retard de production)

Niveau 4 : Défaut tolérable

Fiabilité fournisseur

Niveau 1 : Peu fiable

Niveau 2 : Fiable

Niveau 3 : Très fiable

PVS (Prévision de vente

du site)

Niveau 1 : PVS > 50 000 € : Fort impact financier

Niveau 2 : 5 000 € < PVS < 50 000 € : Impact financier non

négligeable

Niveau 3 : PVS < 5 000 € : Faible impact financier

Selon l’importance de la combinaison, elles sont

répertoriées dans 5 catégories de fréquence

(cf. tableau de priorité)

Priorité 1 : 1 contrôle/ 3 mois

Priorité 2 : 1 contrôle/ 6 mois

Priorité 3 : 1 contrôle/ 1 an

Priorité 4 : 1 contrôle/ 2 ans

Priorité 2 : 1 contrôle/ 3 ans

Les deux premiers

paramètres étant constants, il suffit, au début de

chaque année, d’importer les « PVS » fournies par

l’approvisionnement. Les fonctions proposées par le document

Excel calcule automatiquement les références à

surveiller pour chaque mois.

Annexe

13 – Le processus de la rédaction de la spécification

qualité mise en place dans la division EDIA