Diliambet RISQUEZ

Imen KHEMIR

Tingting ZHU

Réalisé et rédigé par Diliambet RISQUEZ, Imen KHEMIR, Emilie BAILBLED et Tingting ZHU

Projet d'Intégration MASTER Management de la Qualité (MQ), UTC, 2009-2010, URL : https://www.utc.fr/mastermq ; Université de Technologie de Compiègne

RESUME

Mots clés :

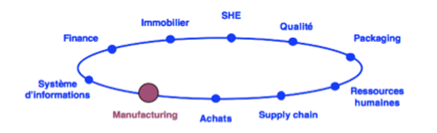

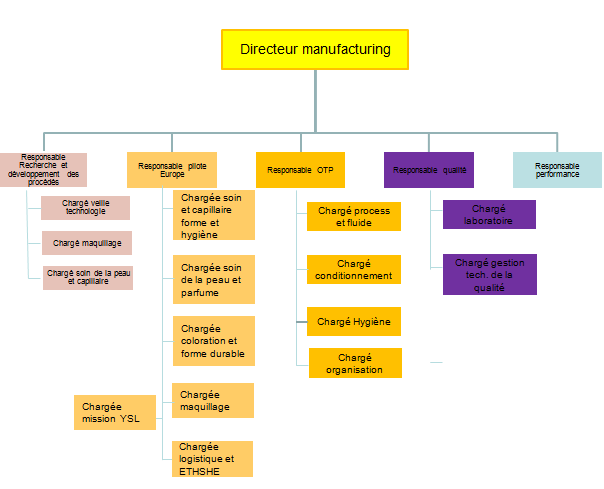

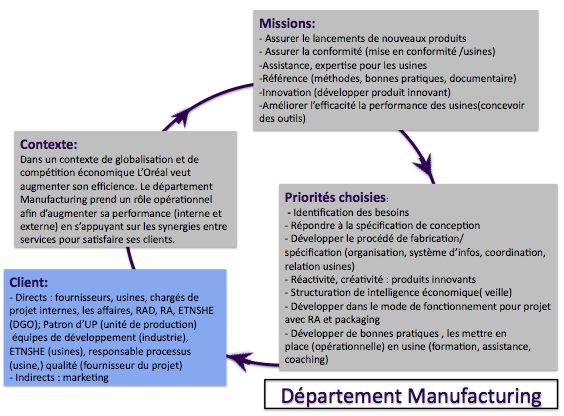

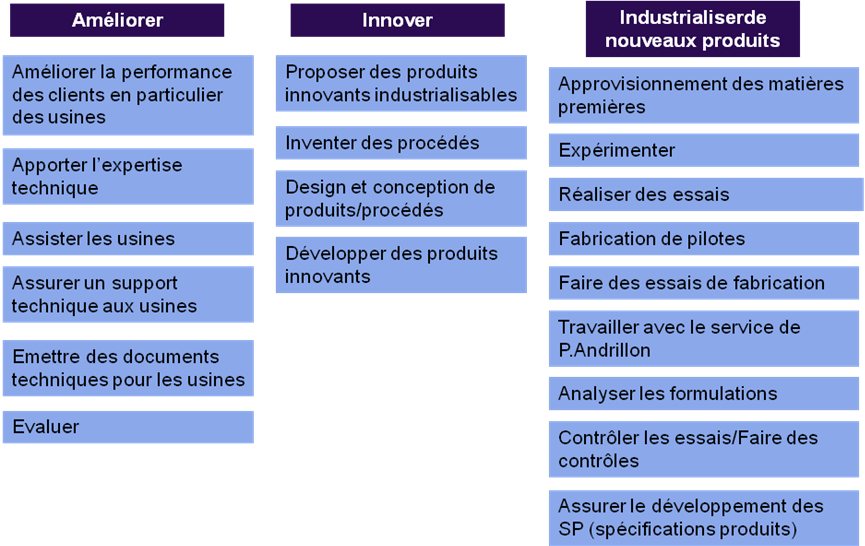

Département

Manufacturing

de L’Oréal, système de Management de la Qualité,

cartographie des processus, participation

du personnel, outils du Management de la Qualité.

ABSTRACT

Following

the

restructure

of

the

Manufacturing

department

in

L'Oreal,

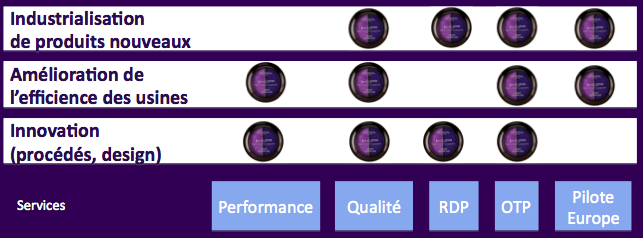

five

services

previously

attached

to

other

units

were

merged.

The

'Synergy'

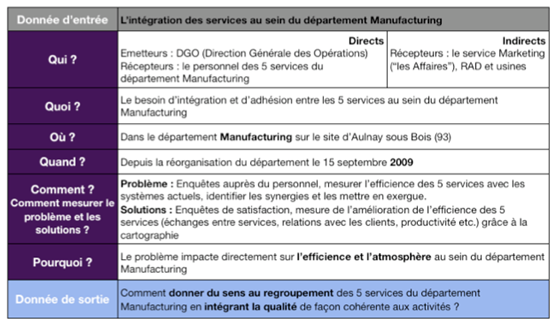

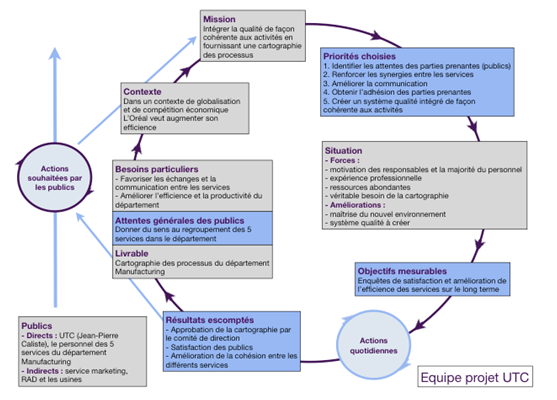

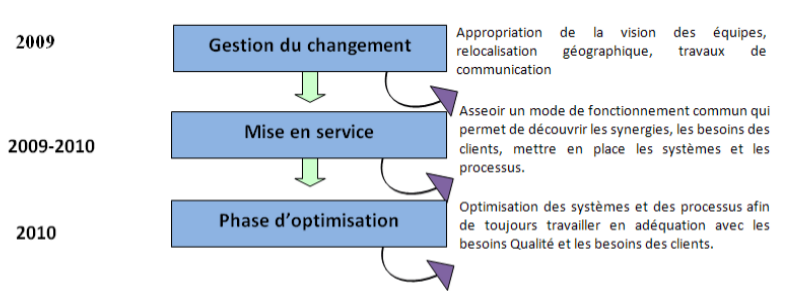

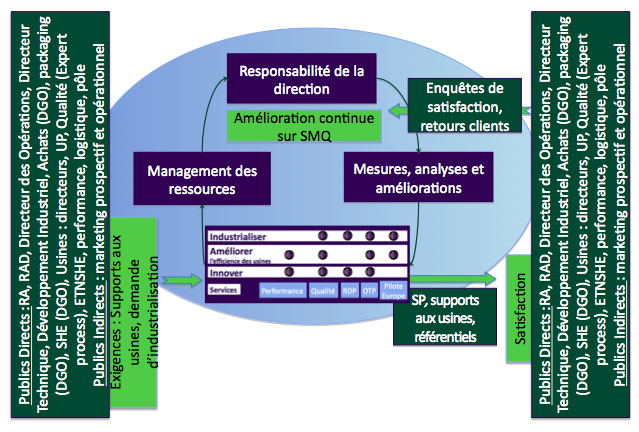

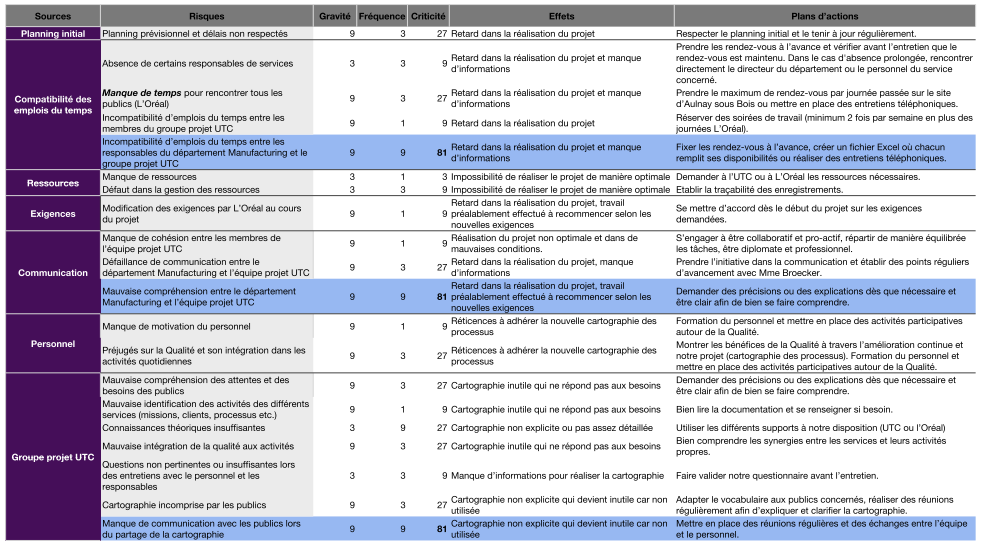

project initiates the Quality Management system

(QMS) in

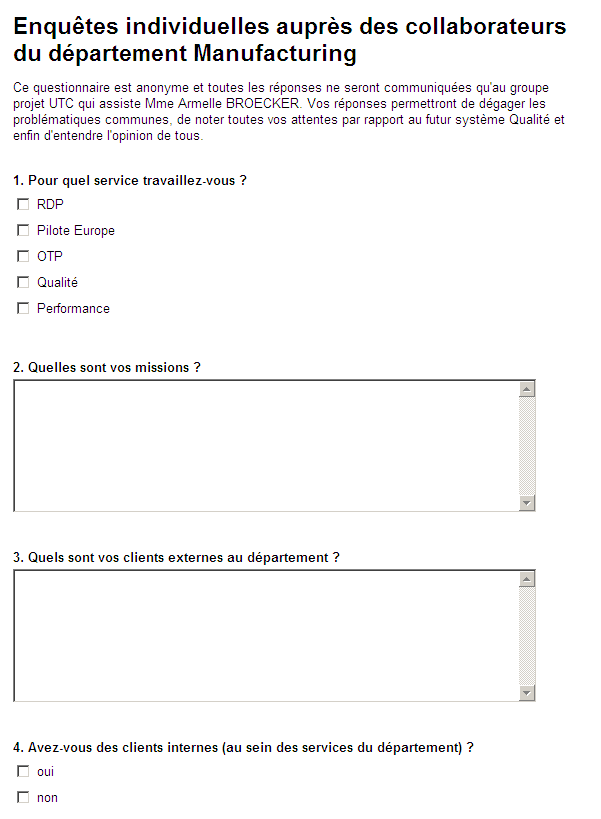

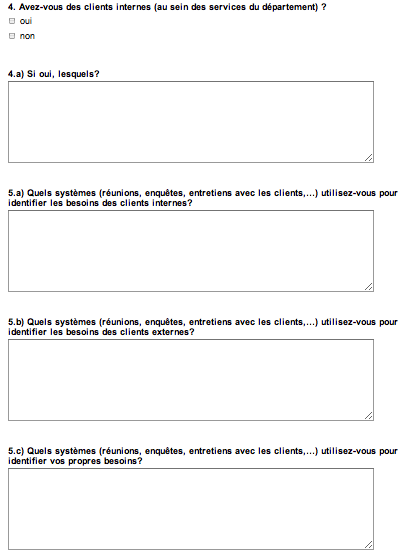

this department. It seeks to have a regrouping of services by providing

processes cartography which is adapted to the department activities and

shared

by the stuff. This cartography was constructed by using a methodology

based on

employees’ participation and Quality Management tools.

Key words :

L’Oréal Manufacturing

Department, Quality Management

System, processes cartography, employees’ participation, Quality

Management

tools