Figure 04 : moule pour pices

plastique [11]

d)

Vocabulaire

mesure

MDC :

Moyen de contrôle

Figure 05 : photos de mesures

manuelles [10]

Le

jeu :

Distance séparant deux surfaces

L’affleurement : Distance

d’alignement

entre

deux

surfaces

Figure 06 : schéma

jeu/Affleurement [10]

IT :

Intervalle de tolérancement

CC :

Critical Characteristic

: point à surveiller en contrôle série

(soumis à capabilité)

SC :

Significant Characteristic : point à surveiller en

contrôle série

CAP :

Coeficient Aptitude du Process = CP mesure statistique de la

dispersion

CPK :

Mesure statistique du décentrage

2.

Vocabulaire

projet

FORD

a)

Les

phases

d’un

projet

FORD

Figure 07 : Synthèse

des jalons du planing FORD [10]

Légende:

UCF:

Universal Coordination Fixture

(geometry)

PEC:

Preliminary Engineering Completion

(engineering)

FEC:

Finale Engineering Completion

(engineering)

DVP:

Design

Validation Plan

(engineering)

TT:

Tool Trial

(manufacturing)

PP:

Pilote Production

(manufacturing)

Traduction :

Milestone = Jalon; Parts =

pièces ; Grain = grainage du moule.

b)

Le

vocabulaire géométrique FORD

Chaque

constructeur

automobile

a

son

vocabulaire de documents

géométrique. FORD utilise le GD&T, le craftsmanship

et le CRT.

Ces

dénominations sont expliquées ci-dessous :

(1)

GD&T

Le

« GD&T »

est

une

cotation

3D de

référence client sur le tolérancement des

pièces.

Il

y

a

un

« GD&T »

pour chaque livrable. Cette cotation

3D permet de créer la gamme de contrôle.

(2)

Craftsmanship

Le

document

« craftsmanship »

est

un

document de

référence client FORD sur le tolérancement des

interfaces de pièces sur le

véhicule.

Ce

document

indique

où

sont

les jeux et les affleurements à respecter.

(3)

CRT

Le

document

CRT

est

le

document de référence pièce (livrable) qui sera

utilisée durant la série.

La

validation

des

CRT

est

l’une de condition pour l’obtention des échantillons initiaux.

II. FAURECIA entreprise d’accueil

pour le stage

A.

L’historique

Le groupe naît de la fusion d'ECIA (filiale de PSA Peugeot

Citroën), et du producteur de sièges automobiles

Bertrand Faure. En 2001,

FAURECIA

achète l'équipementier automobile Sommer-Allibert

[1]. Aujourd’hui, FAURECIA est un équipementier automobile

d’ordre

mondial.

B.

Les

produits

de

l’équipementier

Figure 08 : Les produits FAURECIA [2]

C.

Les

chiffres

clés

D.

Les

sites

de

production

Figure 10 : Les sites

FAURECIA

dans le monde[5]

E.

Le

classement mondial des équipementiers automobile

Figure

11

:

Classement équipementiers

automobile

[5]

F.

Les

chiffres

d’affaires

par

activité

Figure 12 : Les

chiffres d'affaires FAURECIA [5]

G.

Les

chiffres

d’affaires

par

client

H.

L’innovation

et

le

développement

Figure 14 : Axes

Innovations et développements FAURECIA [2]

I.

Les

références

Figure 15 :

les récompences FAURECIA

2008[2]

J.

Le

système d’excellence FAURECIA _ FES

K.

Les

produits

FAURECIA

« on

board »

Figure 17 : les

produits Faurecia [5]

L.

La

présentation de FAURECIA Meru

1.

Localisation

Meru se situe en France dans l’Oise (60). FAURECIA Méru a un

centre de production et un centre de recherche &

développement.

2.

Centre

de

production

Ce centre de production fabrique des pièces plastiques

automobile telles que planche de bord assemblé, pièces

intérieur véhicule…

3.

Centre

R&D

Le centre de recherche & développement de Méru est

l’un des principaux centres R&D d’ISPG (Interior System Product

Groupe) avec

les

sites

de

Hagenbach

en

Allemagne et Auburn Hills aux Etats-Unis. A

Méru, 700 techniciens et ingénieurs travaillent pour et

autour

des

programmes

dans

les

services

suivants :

La

recherche et

le design

Le packaging

Les Pôles de

Compétences

Le calcul et les

simulations

Le Concept

Engineering sur les

conceptions avancées

Les programmes

RENAULT-NISSAN

Les programmes PSA

et TOYOTA

Les programmes

FORD et VOLVO

Les laboratoires

d’essais

La

métrologie

L’atelier de

prototypage

Dans

le

centre

R&D,

on

développe des projets tel que :

Figure 18 : les

projet Faurecia [2]

4.

Division

FORD

Dans le site R&D de Méru, il y a la division FORD. Cette

division est spécialisée pour répondre aux besoins

industriels de FORD.

III.

Projet automobile T6 Thaïlande

A.

Le contexte

Le

projet

nommé

T6,

est

un projet FORD (futur FORD ranger et MAZDA fighter) qui sera

industrialisé dans un premier temps en

Thaïlande chez AAT

(joint

venture FORD et MAZDA).

FAURECIA

n’ayant

pas

d’usine

en

Thaïlande, elle fait appel à l’entreprise SUMMIT pour la

réalisation des planches de bord et des

consoles.

Les

finitions des véhicules concernées par ce projet sont les

suivantes :

Figure 19 : les

véhicules T6 FORD [10]

B.

Le

schéma directeur

Figure 20 : La

boucle de communication T6 FoA [10]

C.

Les

liaisons entre FORD / SUMMIT / FAURECIA

1.

PDS

« SUMMIT et AAT »

Figure 21 : PDS SUMMIT et

AAT [10]

3.

PDS

« FAURECIA

et

SUMMIT »

IV. Zoom sur le projet T6

A.

Le

contrat IP et TC FORD

Pour

le

projet

T6

(Thaïlande),

SUMMIT a pour mission de livrer à FORD des

planches de bord assemblées et des consoles

assemblées.

SUMMIT

est

un

équipementier

Thaïlandais

de rang 1, et FAURECIA a un

rôle rd’accompagnateur projet.

B.

Les

acteurs du projet

Les

acteurs

de

se

projet

sont :FoA (FORD

Australie)

Développement

AAT (Auto

Alliance Thaïlande) Client, usine d’assemblage

FAURECIA

Méru

Faisabilité

FAURECIA

Thaïlande

Pilotage

SAS ( SUMMIT Auto

Seat)

Equipementier

C.

L’entreprise

FORD

Australia

Ford

Motor

company

est

un

fabriquant de voiture Américain.

Le

siège

est

basé

à

Dearborn (Détroit en Amérique),

ville natale du fondateur Henry Ford.

FORD

à

80

usines

dans

le monde avec 176.000 employés. Les marques automobiles de la

société comprennent Ford, Lincoln,

Mercury et Volvo.

FORD

Australia

(FoA)

est

nouveau

centre le centre recherche et développement.

Concernant

le

projet

T6,

le

centre de développement est à Melbourne chez FORT

Australia.

Figure 23 :

localisation FoA

PS : le site internet de

FoA est http://www.ford.com.au/,

c’est un site commercial de FORD.

D.

L’entreprise

AAT

Thaïlandais

AAT

signifie

Auto

Alliance

Thaïlande.

C’est une joint venture entre FORD et Mazda.

AAT

a

été

inaugurée

en

1995. L’usine se trouve à Rayong (100 km au

sud de Bangkok).

Figure 24 : vue

aerienne AAT [9]

AAT a pour savoir faire

les

processus d'emboutissage, carrosserie, peinture, assemblage de moteur,

assemblage final, inspection de

la

qualité,

emballage

et

livraison.

E.

L’entreprise

SUMMIT

Thaïlande

Créer

en

1972,

SUMMIT

a

commencé par fabriquer des sièges de voitures et de motos.

La

branche

automobile

de

SUMMIT

se nomme SAS (SUMMIT Auto Site).

Au

fil

du

temps,

SAS s’est

développé en Thaïlande (10 sites), en Chine

(SASG ; SASW ; SSAW), en Inde (SASD) et au Vietnam SASH.

Aujourd’hui

cet

équipementier

automobile

fabrique

de nombreux

éléments tel que les siège,

l’ébénisterie (habillage intérieur

voiture), les

coiffes de pavillon,

les tapis, l’emboutissage de pièce de carrosserie, des sous

ensembles ferrés, système air bag et tout

récemment

des planches de

bord.

Figure 26 : les produits automobile de

SUMMIT [6]

SUMMIT

et

le projet T6:

Concernant

le

projet

T6,

SUMMIT

a son centre de développement à Bangkok

«SAS_R&D (KM23) » et a son centre de production

à

Rayong

«SAS_AIPR »

proche

de

l’usine

client AAT.

Vision

et mission :

Figure 27 : les

sites SUMMIT [6]

I.

Rappel sur les Projets automobile

A.

Les

grandes étapes

Sur une période de 2 ans, le projet se décompose en 4

étapes :

Figure 28 : les

étapes de projet automobile [10]

Au

cours

du

projet,

il y a des

phases géométriques à réaliser.

B.

La

synthèse des grandes étapes

Figure 29 :

ZOOM géométrique sur les étapes de projet

automobile [10]

retour sommaire

C.

La

géométrie en phase projet

1.

Définition

La

géométrie

automobile

a

pout

but de maîtriser la qualité

géométrique des pièces ASS dans le véhicule.

L’état

de

l’art

géométrique

consiste

à cibler et quantifier les

non-conformités.

Les

phases

géométriques

comportent

des

mesures de

démérite sur le véhicule fini et des mesures de

pièces seules sur leur moyen

de contrôle. Les mesures

géométriques qui ne rentrent pas dans ce cadre sont des

mesures d’enquête qui sont réalisées

ponctuellement.

2.

PDCA de

la géométrie

Figure 30 :

PDCA géométrique [10]

3.

La boucle

d’acceptation client

4.

Processus

de la qualité des pièces

Figure 32 :

Processus analyse conformités pièces [10]

5.

Processus

d’amélioration géométrique

6.

Boucle

d’amélioration géométrique

Figure 34 :

boucle amélioration géométrique [10]

VI.

Stage

géométrique

A.

Le

périmètre

1.

Localisation

Figure 35 :

périmètre du stage [10]

2.

Description

Figure 36 :

description des étapes [10]

3.

Concordance

avec

le

planning

FORD

B.

La

méthodologie

01_

Décrire

le

contexte

du

stage

02_

Décrire

les

étapes

d’un

projet automobile

03_

Décrire

les

phases

de

la géométrie

04_

Décrire

la

problématique

majeur

de la géométrique

05_

Donner

les

plans

d’actions

pour maîtriser cette problématique

06_

Donner

les

actions

préventives

et curatives de cette problématique

07_

Décrire

des

logigrammes

des

étapes géométrique

suivantes :

_Validation

gamme

vierge

FCIA

_Validation

gammes de contrôle IT FCIA

_Validation

moyens de contrôle FCIA

_Anticipation

des mesures craftsmanship par SUMMIT

_Traitements

des non-conformités des mesures craftsmanship par AAT (client)

_Traitement

des non-conformités des pièces issues du GD&T

_Traitement

des ECR _ modification bureau d’étude

08_

Décrire

les

bonnes

pratiques

de chaque étape géométrique

(ci-dessus)

09_

Etudier

le document autodiagnostic QP10 eq3_2010

« autodiagnostic_management_ qualite_ projet_ en _

reseau_v8 » (fait

suivant la norme FDX50 551 et

l’ISO 9004)

10_

Etudier

la

norme

ISO

10 006 (adaptation de la norme ISO9001 à un

projet industriel)

11_

Créer

l’outil

autodiagnostic

sur

les bonnes pratiques

géométrique

12_

Faire

un

test

pour

valider la pertinence de ce document.

C.

Les

livrables

Les

livrables

du

stage

sont :Le

rapport du stage

L’outil

Autodiagnostic

sur

les

bonnes

pratiques géométriques

Le

poster

du

stage

D.

Les

risques du stage

E.

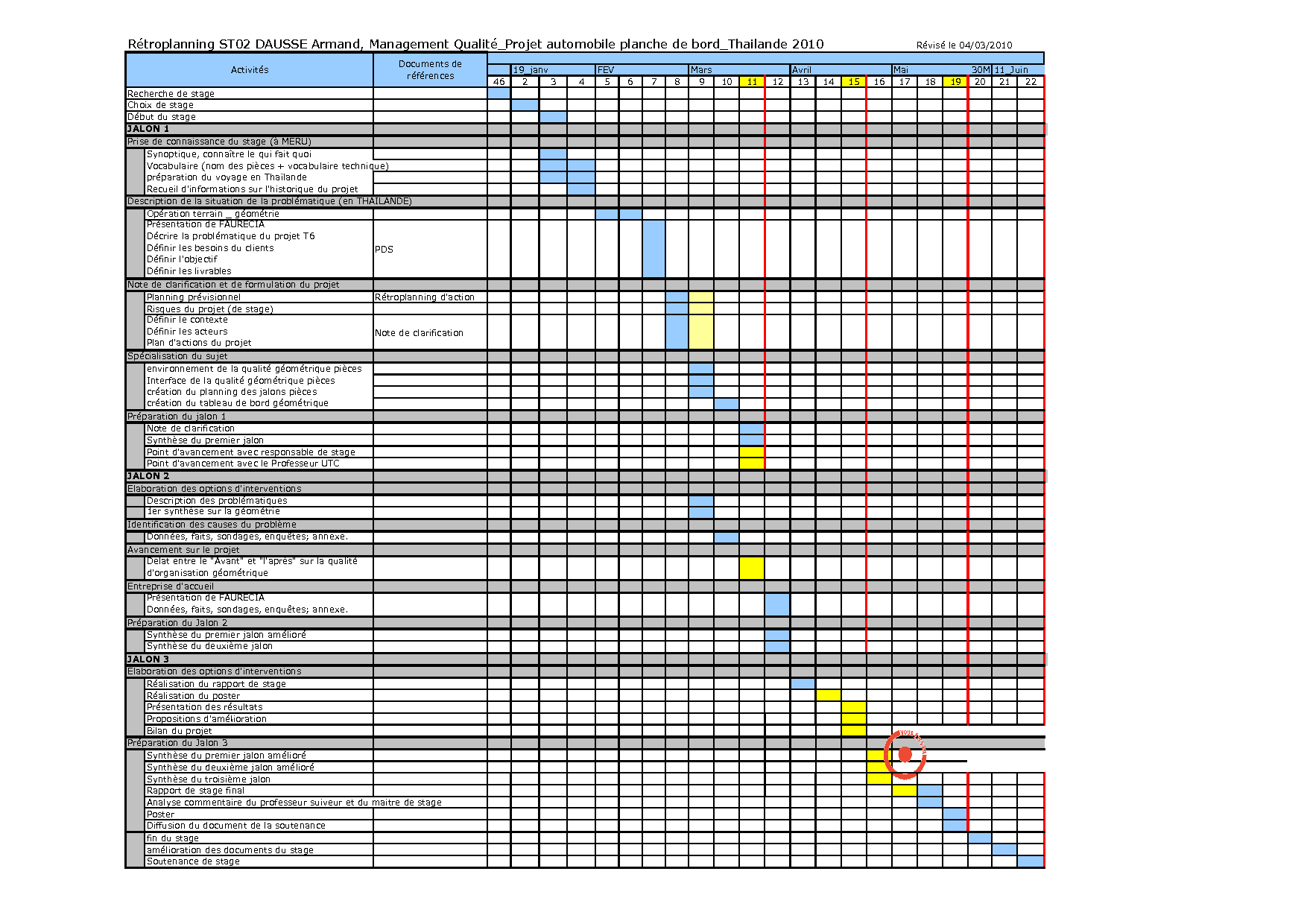

Le

rétroplanning

Ce

rétro

planning

a

servi

d’identifier les activités et les étapes du stage.

Figure 39 : retroplanning

du stage [10]

F.

La

maîtrise de la mesure géométrique

1.

Problématique majeur de la mesure géométrique

Figure 40 : problematique

du stage [10]

2. Diagramme Ishikawa

Figure 41 : ishikawa de

la problématique [10]

3. Diagramme

d’affinité

Figure 42 : diagramme des

affinités [10]

4. Diagramme en arbre _ les plans

d’actions / risque redouté

Figure 43 : diagramme en

arbre [10]

5. Diagramme des décisions_

les alternatives / risque redouté

Figure 44 : diagramme des

décisions [10]

G.

Les bonnes

pratiques géométrique

1.

Validation

gamme

vierge

FCIA

Personnes concernées:

Géomètre

présent

chez

le

client :

A.DAUSSE

Spécialiste

géométrie

à

FCIA

Meru :

S.BELLER

Spécialiste

IT

FCIA

Meru :

D.LESERRE

Development

engineering FCIA Thai X.TILLIET

Spécialiste

IT

FORD :

FORD

Logigramme :

Figure 45 :

logigramme [10]

Tableau

des risques :

Figure 46 : tableau des

risques [10]

PS :

Le

rapport

de

contrôle = la

gamme de contrôle remplie

2.

Validation

gammes

de

contrôle

IT

FCIA

Personnes

concernées:

Géomètre

présent

chez

le

client :

A.DAUSSE

Géomètre

client :

SUMMIT

Spécialiste

IT

FCIA

Meru :

D.LESERRE

Remarque :

la gamme de

contrôle FAURECIA reprend intégralement la gamme de CTL

SUMMIT mais en lui rajoutant une page de formules statistiques

informant de la

validité

des

points

mesurés.

Logigramme:

Figure 47 :

logigramme [10]

Tableau

des

risques:

3.

Validation

moyens

de

contrôle

FCIA

Personnes concernées:

Géomètre

FAURECIA

chez

le

client :

A.DAUSSE

Géomètre

SUMMIT: SUMMIT

Géomètre

FORD:

SUMMIT

Logigramme :

Figure 49 :

logigramme [10]

Tableau

des

risques:

4.

Anticipation

des

mesures

craftsmanship

par

SUMMIT

Personnes concernées:

Géomètre

SUMMIT:

SUMMIT

Géomètre

FAURECIA

chez

le

client :

A.DURDEOS

Document

de référence : FORD craftsmanship

SUMMIT

a

utilisé

« FORD

craftsmanship »

pour

créer

leurs 2 gammes de démérites ci-dessous :

«SUMMIT_P375-RHD

Instrument Panel _ASS.xls»

«SUMMIT_P375-RHD

Tunnel

Console

_ASS.xls»

PS :

les

IT

FAURECIA

sont

rajoutés

par D.LESERRE

Logigramme:

Figure 51 :

logigramme [10]

Tableau

des

risques:

5.

Traitements

des

non-conformités

des

mesures

craftsmanship

par AAT (client)

Personnes

concernées:

Géomètre

AAT:

AAT

Document

de référence : FORD craftsmanship

AAT

a

utilisé

« FORD

craftsmanship »

pour

créer

les gammes de démérites.

Les

gammes

nous

concernant

sont

les

suivantes :

«gamme de démérite P375 RHD Instrument Panel

_ASS»

et « gamme de démérite P375-RHD Tunnel Console

_ASS»

PS :

les

IT

FAURECIA

ne

sont

pas présents

Logigramme:

Figure 53 :

logigramme [10]

Tableau

des

risques:

6.

Traitement

des

non-conformités

des

pièces

issues

du GD&T

Personnes

concernées:

Géomètre

SUMMIT:

SUMMIT

Géomètre

FAURECIA

chez

le

client :

A.DURDEOS

+ A.DAUSSE

Document

de référence : FORD GD&T

SUMMIT

a

utilisé

« FORD

GD&T »

pour

créer

leurs gammes de mesure de pièce :

Chaque

pièce

à

sa

gamme

de

mesure.

Les

IT

FAURECIA

sont

rajoutés

par

D.LESERRE dans la gamme de CTRL FCIA.

Logigramme:

Figure 55 :

logigramme [10]

Tableau des risques:

7.

Traitement

des

modifications

bureau

d’étude

_

concernes FORD

Personnes

concernées:

Ingénieur

développement :

prise de

décision

Géomètre

FAURECIA chez le client :

Rôle de conseil

Document

de référence : DFN pièce

Logigramme:

Figure 57 :

logigramme [10]

Tableau

des

risques:

Figure 58 : tableau des

risques [10]

H.

L’outil

autodiagnostic sur les bonnes pratiques géométriques

1.

Préparation

Elaboration de

l’autodiagnostic des bonnes pratiques géométriques :

En suivant l’ordre

chronologique d’un projet automobile, cet outil reprend les solutions

palliatives issues des analyses de risque.

En adaptant la

norme ISO 10

006 et le fascicule documentaire FDX 50 551 à un projet

automobile, on retient les éléments suivant :

Organisation

projet client

Exigences

client,

cahier

de

charges

projet, contrat de la prestation

Planning

projet

(jalon,

livrables…)

Liste

des

livrables

par

jalon

Communication

client

Réclamation

client

Organisation

interne

Synoptique

Définition

de

poste

(responsabilité

des

acteurs…)

Logigramme

des

actions

à

réaliser

Tableau

de

bord

des

intervenants

Analyse

des

risques

(projet,

stage,

mesures, moyen de contrôle,

moule, pièces; engineering…)

Etude

impact

environnementale

Etude

sécurité

(homme,

machine,

pièces…)

Modalité

de

diffusion

Procédure

de validation et d’approbation + publication + archivage+

sécurisation + propriété intellectuelle…

Tableau

des

désaccords

projet

Point

de

suivi

des

jalons

(données d’entrées et de

sorties…)

Gestion

des

non

conformités

(action

préventives et

correctives…)

Liste

des

documents

de

synthèses

(jalon / problèmes/

objectifs initiaux…)

Amélioration

continue

Evaluation

périodique

des

performances

Formation

et

qualification

des

opérateurs

planifiés

Traçabilité

de

la

capitalisation d’expérience et d’amélioration

continue + valorisation + enseignements tirés…

Assurance

de

la

fiabilité

des

mesures

Mesure

satisfaction

client

Evaluation

des

performances

suivant

les

objectifs = efficience de la

qualité projet.

2.

Les 4

phases

L’outil

autodiagnostic est

décomposé suivant les 4 phases suivantes :

Phase A :

PREPARATION DU

PROJET (coté géométrie)

Cette

étape reprend les

points clés de la vue d’ensemble d’un projet automobile

coté géométrie.

Il est construit en prenant

pour référence les parties 1 et 2 du document

autodiagnostic QP10 eq3_2010 (ELABORATION

DE L’ AVANT PROJET et MONTAGE

DU

PROJET). Ces deux parties sont adaptées au contexte du stage

tout en y apportant

des critères de bonnes

pratiques.

Phase B :

MANAGEMENT

QUALITE GEOMETRIQUE

Cette étape reprend les

points clés du management qualité

géométrique d’un projet automobile.

Il est construit en prenant

pour référence la partie 3 du document autodiagnostic

QP10 eq3_2010 (REALISATION DU

PROJET). Cette partie est

adaptée au contexte du stage tout en y apportant des

critères de bonnes pratiques.

Phase C :

LES

BONNES PRATIQUES GEOMETRIQUE

Cette étape reprend les

points clés des bonnes pratiques géométriques d’un

projet automobile.

Il est construit en prenant

pour référence « la maîtrise de la

mesure géométrique » et « les

bonnes pratiques

géométrique »

présente

dans

ce

rapport

de

stage.

Phase D :

BILAN GLOBAL ET

AMELIORATION

Cette étape reprend les

points clés des retours d’expériences

géométriques en vue de préparer

l’amélioration continue

du management qualité

géométrique en projet automobile.

Il est construit en prenant

pour référence la partie 4 du document autodiagnostic

QP10 eq3_2010 (BILAN GLOBAL ET

AMELIORATION). Cette partie

est adaptée au

contexte du stage tout en y apportant des critères de bonnes

pratiques.

VII.

Bibliographie

[1] Portail

Wikipedia: http://fr.wikipedia.org/wiki/FAURECIA. Visité le 09/03/2010.

[2] Portail de FAURECIA

:

http://www.FAURECIA.fr/fournisseurs-industrie-automobile/equipementier-automobile/innovation-

automobile.asp?&pop=&xtref

.

Visité

le

02/02/2010.

[3] Portail FORD: http://www.FORD.fr/Vehicule_Particulier/Nouveau-Ranger/Promotions_Ranger.

Visité

le

21/04/2010.

[4]

Portail MAZDA :

http://www.mazda.fr/Utils/popups/ExteriorFullScreenMovieT6a.aspx?MovieUrl=/upload/global

/hero/showroom /bt-50_2008_FL/virtual_drive/lhd/fullscreen.mov&ModelName=MazdaBT-50Photo

Mazda.

Visité

le

22/04/2010.

[5] Document

« Présentation Groupe 2010.ppt » remis par

un responsable FAURECIA le 22/04/2010.

[6] Portail

SUMMIT: http://www.SUMMIT.co.th/. Visité le 24/04/2010

[7] Portail lodyssee : http://lodyssee.blogs.com/blog/thailande/.

Visité

le

29/04/2010

[8]

La Thaïlande : site visité le 01/05/2010

http://www.tourismethaifr.com

http://www.francemondexpress.fr/le-secteur-automobile-en-thailande

http://www.routard.com/guide/thailande

[9] Portail AAT : http://www.autoalliance.co.th/aat-info/index.html

, Visité le 10/05/2010

[10] Les bonnes pratiques

géométriques en projet automobile, DAUSSE Armand, stage

professionel de fin d'étude , Master Management

de

la

Qualité

(MQM2),UTC

2009-2010, https://www.utc.fr/master-qualite

, rubrique travaux

projet 158

[11] Portail de recherche google : http://www.google.fr/

visité le 09/03/2010

I. Annexe

A.

Modèle

ISO

9001

Figure 59 : roue de

deming ISO 9001 [ISO10006]

B.

La

Thaïlande

1.

Géographie

Figure 60 : cartographie

Thailande [8]

Population :

65 millions d'habitants.

Superficie :

513

120

km²

(à peine plus petit que la France).

Capitale :

Bangkok

(plus

de

10

millions

d'habitants).

Langues :

le

thaï.

Monnaie :

le

baht.

Religions :

bouddhisme

(94

%),

islam

(5

%)

Nature du régime :

monarchie constitutionnelle à

tendance autoritaire.

Chef de l'Etat :

le

roi

Bhumibol

Adulyadej

(couronné

en 1950!) également

connu sous le nom de Râma IX.

Premier ministre :

Abhisit Vejjajiva (depuis

décembre 2008).

Histoire :

Située

au

cœur

de

l’Asie

du Sud-est, la Thaïlande n’a

jamais été colonisée et a conservé une

culture et un

patrimoine uniques.

2.

Automobile

en

Thaïlande

[7]

L’automobile

: jeudi 13

avril 2006

Malgré

un

PIB

par

habitant

qui reste faible, la Thaïlande a

un parc automobile important (près de 20 millions de

véhicules). Ce

secteur est clé dans ce pays : les ventes ont atteint

près de 600 000 unités par an, profitant de la baisse des

taux et des frais de

douanes et la production

frôle le million d’unité. En

somme le pays exporte plus du tiers de sa production vers

l’Indonésie et même

l’Australie. La particularité de se marché est

d’être constitué majoritairement de pick-up (60% des

ventes) et que les constructeurs

japonais sont les maîtres et se répartissent 90% de parts

de marché (Toyota 37%, Isuzu 24%, Honda 12%). J’ai plusieurs

remarques

sur ce secteur : d’une part, l’offre est limitée et avec une

hausse des taux, les consommateurs pourraient se tourner vers des

modèles

plus petits, moins coûteux et consommant moins d’essence. En

somme, l’offre pourrait exploser alors que les volumes reculent.

D’autre part, le marché locale devenant mature et la main

d’œuvre étant comparativement cher, les constructeurs japonais

pourraient

rechercher d’autres zones de production et d’export (ie la chine ou

l’Inde). La production locale pourrait là encore

reculer.

C.

Les

outils du management géométrique

1.

Planning

des moyens de contrôles

Le

planning des moyens de contrôles est construit suivant le

planning général du projet (GANTT)

Figure 61 : tableau

planning [10]

2.

Planning

des pièces

Le

planning des pièces est construit à partir du planning

des outillages pièces.

La

quantité des pièces fabriqués correspond à

la demande client + le besoin projet.

Figure 62 : tableau de

bord [10]

3.

Tableau

de bord des moyens de contrôles

Le tableau de bord consiste

à planifier la mesure des pièces et de suivre la

qualité des moyens de contrôles.

D.

Les outils

de la métrologie

1.

Graduation

du

taper

gauge

Figure 64 : taper gauge

[10]

2.

Référentiel

de

mesure

3.

Rapport

de contrôle

a)

Objectif

Le rapport de CTRL permet de

répertorier les cotes non conformes (cotes dans l’intervalle de

tolérance « validation OK » et

cotes répondant aux

formules statistique « CP/CPK >1,33»)

Les non-conformités

sont analysées en tenant compte du décentrage et de la

dispersion.

Figure 66 : les bonnes

pratiques géométriques [10]

b)

Gamme de

contrôle type de FAURECIA

Figure 67 : les bonnes

pratiques géométriques [10]

4.

Outil

d’analyses des défauts issus du démérite

Les

étapes à suivre :

1_description

de la problématique

2_description

du standard

3_mesures

des pièces (utiliser en pièce jointe le format d’un

rapport de contrôle)

4_description

des conformités et des non-conformités constatées

Figure 68 : les bonnes

pratiques géométriques [10]

5.

Outil

d’analyses des enquêtes ponctuelles

Etape

1 :

Décrire le standard (faire des sections sous CATIA)

Etape 2 : Utiliser le

format officiel des rapports des contrôles pour définir la

conformité des points mesurés

6.

Bonne

pratique des mesures d’enquêtes (3D)

E.

Les

problématiques géométriques

1.

Problématique

des

mesures

directes

et

indirectes

Figure 71 : les bonnes

pratiques géométriques [10]

Le choix entre la mesure

directe et la mesure indirecte doit être prise en amont du projet.