2.2.2- Rédiger la procédure de suivi des performances des fournisseurs

La fonction d’Assurance Qualité Fournisseur que je

mets en place au sein du service Qualité

représente le client final vis-à-vis du

fournisseur. Je définis et assure la

déclinaison des exigences en termes de

Qualité. Je représente l’interlocuteur

privilégié de l’entreprise vis-à-vis

des fournisseurs.

Dans cette fonction, je définis plusieurs missions :

· Je suis l’autorité en

termes d’acceptation technique du produit,

· Je suis responsable du suivi de

la résolution des problèmes rencontrés

durant la vie série du produit,

· J’assure la mesure de la

performance globale en QCD (Qualité, Coût,

Délai).

La participation active des fournisseurs

est déterminante pour assurer la réussite de

la démarche car les fournisseurs et notre entreprise

sont interdépendants et une relation claire et

formalisée améliore l’aptitude des deux

entités à créer de la valeur.

C’est une démarche de partenariat basée sur

une confiance mutuelle qui permet d’atteindre un

résultat gagnant pour le fournisseur et le client.

Dans un premier temps, lors du

développement d’un nouveau produit ou la recherche

d’un fournisseur alternatif pour diverses raisons (la

Qualité, le coût, le délai ou avoir une

double source d’approvisionnement), il faut

sélectionner un nouveau fournisseur. Le service achat

réalise un sourcing (c'est-à-dire une

pré-sélection). Ensuite, en tant que

responsable Assurance Qualité Fournisseur, je

réalise un audit système chez ce fournisseur

pour évaluer son système Qualité si

celui-ci n’est pas certifié ISO 9001 par un organisme

tierce partie. C’est évaluer la capacité

globale du fournisseur à satisfaire nos besoins.

· Audit système :

L’audit système que je

réalise chez les fournisseurs a pour but d’identifier

les principales sources de dysfonctionnement de son

système Qualité et de non-Qualité.

J’identifie ainsi des axes d’amélioration à

mettre en oeuvre et de sensibiliser le fournisseur sur les

critères et les exigences du client

(c'est-à-dire nous) à prendre en compte. Pour

cela je prends connaissance des activités du

fournisseur, de ses produits, de ses clients et de ses

résultats. Ensuite je prends connaissance des

procédures, instructions et des enregistrements mis

en pratique et formalisés. J’évalue la

capacité du fournisseur à mettre en oeuvre une

méthode de résolution de problème et un

plan d’action suite à dysfonctionnement ou

réclamation client. Tout cela en prenant en compte

les différentes exigences de la norme ISO 9001. Il

est important durant l’audit d’avoir une attitude cordiale,

ouverte et respectueuse de l’organisation et du travail

effectué par le fournisseur sinon celui-ci ne se

sentira pas en confiance.

Je profite de ces audits

externes pour identifier des bonnes pratiques misent en

œuvre chez les fournisseurs que je pourrai mettre en œuvre

sur le site de Marcillac.

2.1- Rédiger et mettre en place

des plans de contrôle par produit permettant de

réaliser la réception des produits

Durant la période de mise en place

de l’auto-contrôle, j’effectue en parallèle la

mise en place des plans de contrôle réception

permettant de qualifier les réceptions

matières ainsi que les composants car nous sommes

confrontés à des non-conformités de la

part de nos fournisseurs engendrant des pertes de

productivité.

Cela consiste à établir des

gammes de contrôle pour réaliser la

réception par famille de produit ou par

références croisées avec des

fournisseurs (c'est-à-dire qu’il y a plusieurs

fournisseurs pour un même composant ou même

matière). Je rédige ces gammes avec les

côtes et paramètres qui sont issus des analyses

de risques telles que l’AMDEC produit (Analyse des Mode de

Défaillance, de leur Effets et leur

Criticité), des historiques de problèmes ou

non-conformités rencontrés par le passé

ou des caractéristiques hiérarchisées

(côtes primordiales) identifiées sur le plan

par le bureau d’études. Je détermine la

fréquence et la quantité de pièces

à prélever à l’aide des tableaux

d’échantillonnage du type MIL STD 105E. Ces gammes de

contrôle sont utilisées par les techniciens

Qualité lors des réceptions des pièces

et matières premières. S’ils détectent

une non-conformité, ils établissent un

incident Qualité que nous envoyons

immédiatement au fournisseur.

Je considère la méthode AMDEC comme pertinente

pour déterminer les critères à

surveiller car elle permet de recenser les

défaillances potentielles IPR (Indice de

Priorité de Risque) sur lesquelles il faut agir en

priorité. Par contre je la trouve lourde à

mettre en oeuvre en termes de temps passé et du

nombre de personnes mobilisées et cela est plus

difficile à réaliser dans une PME de 50

à 250 salariés.

2.2-

Assurer le suivi AQF (Assurance Qualité

Fournisseur)

Il devient nécessaire d’avoir un

dialogue constructif et de faire améliorer la

Qualité des matières et produits des

fournisseurs. Pour arriver à cela, une communication

à partir de documents formalisés identifiant

les problématiques et gérés dans le

système Qualité documentaire est obligatoire.

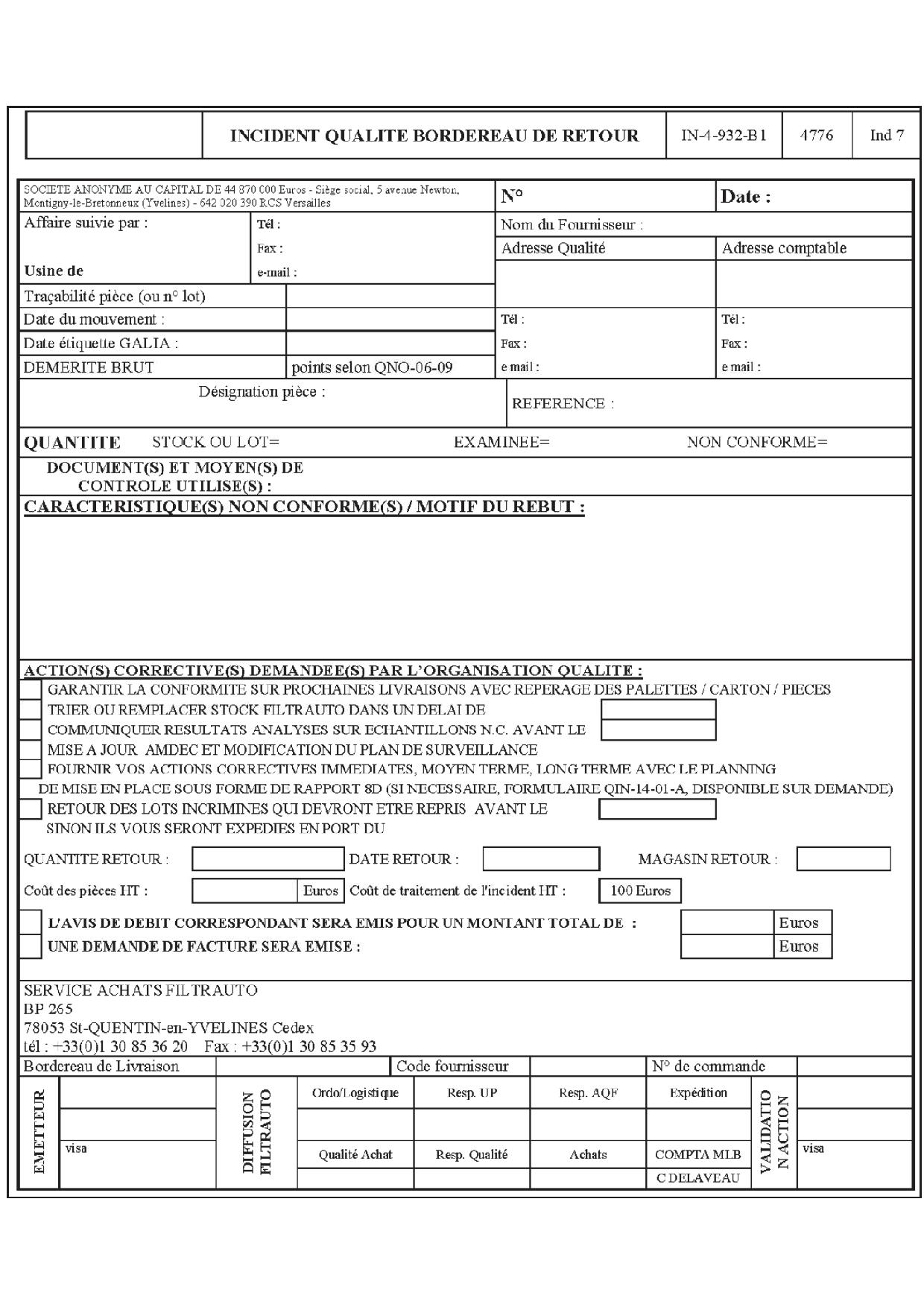

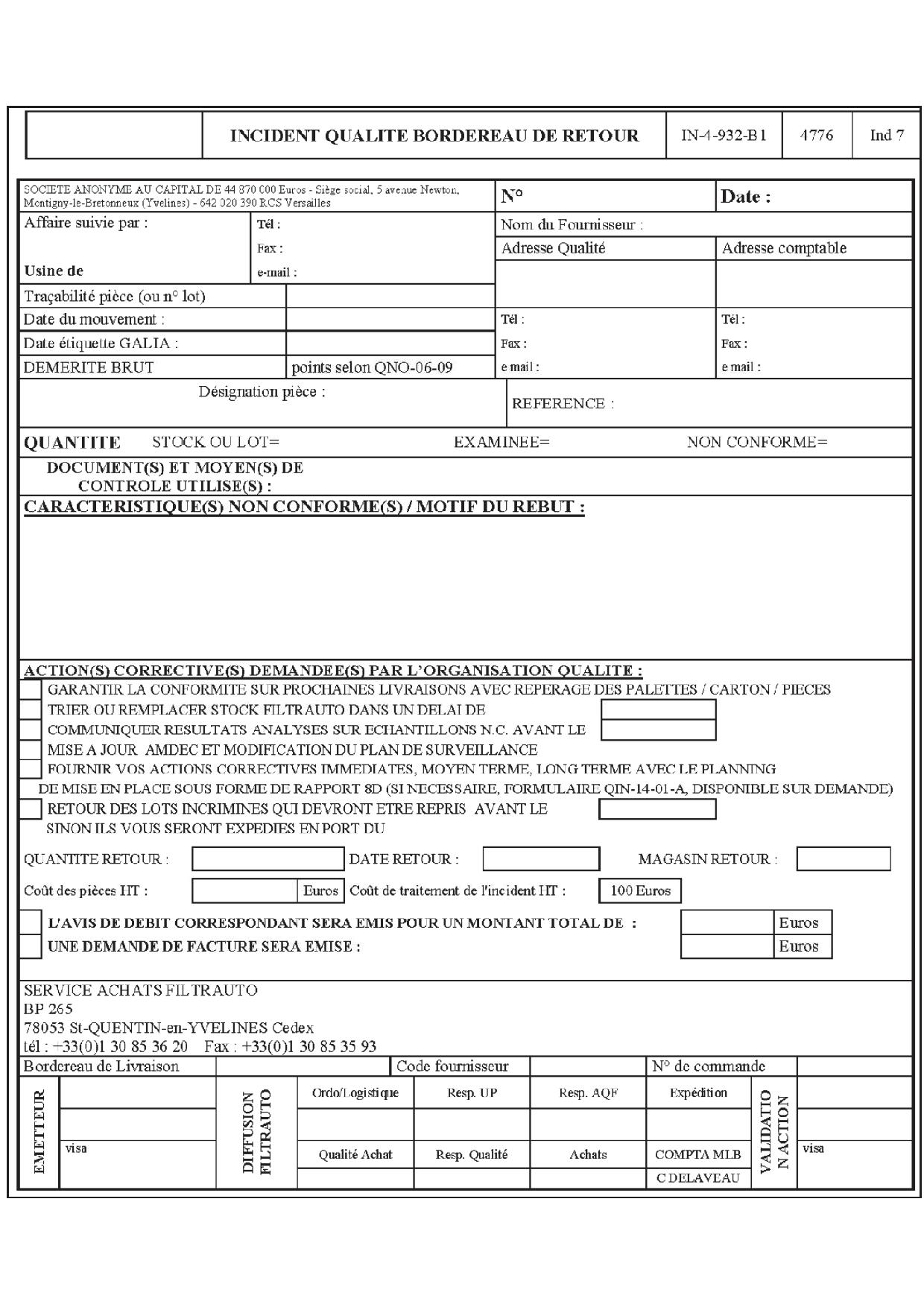

Je crée les documents Incident Qualité (IQ) et

demande d’avoir qui formalisent les problématiques

ainsi que leurs résolutions avec une demande de

dédommagement sur les incidences des

non-conformités (prenant en compte les produits

rebutés ainsi que le temps passer à

gérer la non-conformité).

2.2.1-

Réactiviter vis-à-vis d’un incident

Qualité

A partir des incidents

Qualité établis par les techniciens

Qualité issus du contrôle réception ou

détecté en production, je contacte les

fournisseurs pour établir les actions conservatoires

permettant de ne pas arrêter les chaînes de

production et de remplacer le stock défectueux. Je

demande aux fournisseurs des actions correctives pour

garantir les prochaines livraisons.

Un avis de débit figurant sur l’incident

Qualité est transmis aux achats. Les actions

correctives mises en place par le fournisseur sont

validées sur les 2 livraisons suivantes.

Illustration 4 : Incident Qualité (IQ) bordereau de

retour

2.2.2- Rédiger la

procédure de suivi des performances des

fournisseurs

Au fur et à mesure de la mise en

place de l’AQF pour l’ensemble des fournisseurs, j’identifie

la nécessité de mesurer l’évolution de

la qualité des produits livrés par les

fournisseurs. Donc je décide avec l’ensemble des

responsables Qualité de suivre des critères

permettant de mesurer cette évolution.

Pour cela, j’écris la procédure de mesure de

performance des fournisseurs avec les deux autres sites

français du groupe afin d’harmoniser nos mesures car

nous avons les mêmes fournisseurs. Nous

définissons trois critères de performance que

sont : la Qualité, le Service et le Coût.

Afin de mesurer la performance globale de

chaque fournisseur, j’attribue une cotation en fonction du

type de non-conformité pour chaque incident

Qualité qui survient, soit en contrôle

réception soit détecté en cours de

production. Je capitalise trimestriellement la somme de ces

démérites pour chaque fournisseur que je

pondère à la quantité de pièces

reçues et obtiens ainsi la performance

Qualité. Je récupère la performance de

service (qui est fonction du respect de la date

prévue de livraison par rapport à la date

réelle et de la quantité reçue par

rapport à la quantité prévue,

mais aussi de la réactivité à

réagir à un incident Qualité)

auprès du service logistique et la performance

coût auprès des achats (qui est fonction de la

réactivité aux demandes de révision des

prix). Cela me permet d’établir le tableau des dix

plus mauvais fournisseurs du trimestre (affiché

à l’accueil de l’entreprise) du site et de

communiquer le résultat à ces fournisseurs.

L’objectif de cette mesure est de donner un avis au service

achats pour élaborer une stratégie achats

et au service Qualité pour planifier des audits

auprès des plus mauvais fournisseurs.

2.2.3-

Réaliser des audits chez les fournisseurs

Après planification des

audits suite à la mesure des performances

fournisseurs, je réalise un audit processus ou un

audit système en fonction des problématiques

rencontrées avec les fournisseurs.

· Audit processus :

Si la mauvaise performance du fournisseur

à auditer est liée à un problème

de processus de fabrication alors je choisis de

réaliser un audit de processus suivant le

référentiel de la FIEV

(Fédération des Industries des Equipements

pour Véhicules).

Celui-ci consiste à analyser le processus de

fabrication problématique suivant plusieurs

thèmes que sont : la Réception, le Stockage,

la Fabrication, le Contrôle & essais, le

Transfert, l’Emballage/Conditionnement, l’Expédition.

Pour chaque thème audité, je passe en revue

les chapitres suivants : Organisation, Personnel, Produit,

Moyen, Ambiances, Dispositions pré-établies.

Comme on le voit, ce type d’audit me permet de bien balayer

le processus de fabrication du fournisseur et de

détecter un risque potentiel. J’établis un

rapport d’audit que je diffuse au fournisseur pour qu’il

établisse un plan d’actions permettant

d’améliorer sa performance et donc la qualité

de ses produits. Je trouve ce type d’audit très

intéressant et pertinent pour analyser un processus

de fabrication en profondeur et dans tous les domaines

connexes à celui-ci. Par contre, il a

l’inconvénient d’être assez long en

réalisation.

Le but de la

fonction de responsable Assurance

Qualité

Fournisseur est d’arriver sur une

démarche gagnant – gagnant avec

le fournisseur dont les tâches

primordiales sont les suivantes : -Application

d’une méthodologie rigoureuse -Augmenter

l’efficience des actions -Conforter

la confiance mutuelle -Organiser

les relations clients – fournisseur L’Assurance

Qualite Fournisseur constitue un

investissement dont le retour se mesure par

l’amélioration de la Qualité, du

Coût et des Délais (QCD). Elle

est conditionnée par la création

de confiance mutuelle et de totale

transparence. La

mise en place de l’Assurance Qualité

Fournisseur requiert de la part de

l’ingénieur Qualité des

qualités d’auditeur, de communication,

d’exigences et d’analyse en cas d’anomalie.

Elle est pour moi le seul moyen

d’amélioration Qualité entre

nous et nos fournisseurs.