Ce mémoire a été réalisé dans

le cadre de mon stage de fin d’études dans le cadre de Master

2 Management de la Qualité et Performance dans les

Organisations.

L’objectif principal de ma mission dans le centre de

compétence d’Inspection a été de

mener un projet, visant à réduire le nombre de non

conformités (NC) sur les équipements fabriqués par

les fournisseurs dans les usines et détectées après émission

du procès verbal (PV) de la recette.

Pour ce faire j’ai pu utiliser la méthode de

Lean Six Sigma-DMAIC.

Grâce à cette méthodologie, des étapes précises et concrètes

ont été menées et réalisées avec des objectifs et des

livrables clairs et précis à chaque niveau du projet.

Comme livrables du projet

apparaissent:

- la méthodologie de Lean Six Sigma

- le management du projet

- la collecte des données avec les tableaux dynamiques

croisés regroupant les équipements impactés par des non

conformités dans les usines de fabrication AREVA.

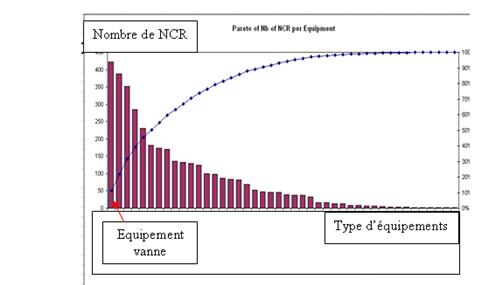

- le diagramme de Pareto pour représenter les 80 % des

équipements impactés

- la cartographie de la matrice des causes et effets de

processus de fabrication pour l’équipement des vannes.

- tableau de risques évalués avec les indicateurs de

mesure CTQ (Critical to Quality) sur les étapes d’entrée

du processus de fabrication.

Pourquoi

avoir choisi ce stage

Travailler dans un tel

contexte industriel et dans le centre de compétence

d’Inspection est une véritable expérience qui m’a paru

intéressante et attirante. Le milieu industriel nucléaire

aussi riche et varié, a attiré toute ma curiosité.

En effet, le sujet de stage consistait à travailler sur

plusieurs champs, à savoir technique

et managérial. La participation au management du

projet proposé a été un défi pour moi. Il y a deux ans, j’ai

fait un bilan de compétences. A partir de ce moment, j’ai

voulu évoluer dans un milieu industriel travaillant dans le

domaine de la qualité projet ou la qualité des fournisseurs

des équipements.

L’objectif étant de mener un projet et la résolution des

problèmes dus aux défauts de fabrication.

Exerçant déjà dans un laboratoire de métallurgie depuis 2007,

dans un centre de recherche et développement automobile, je

vérifiais la qualité et la santé métallurgiques (présence ou

non des défauts de fabrication) sur des pièces issues du

système de freinage. Ce type d’expertises métallurgiques a été

mené selon les standards de la société Robert BOSCH et les normes Européennes.

La suite logique était de changer du contexte pour l’évolution

de ma carrière Il s’agissait de travailler dans un département

qui est plus orienté sur le management de projet avec la

méthode Lean Six Sigma-DMAIC et d’autres outils et logiciels

informatiques.

I. PREMIERE PARTIE : HISTORIQUE DE LA SOCIETE - LE SENS

DU PROJET

1) Entreprise AREVA : son historique, son potentiel et

ses actualités

AREVA est un groupe

industriel international spécialisé dans les métiers du

nucléaire. Cette entreprise est présente au niveau

international avec un réseau commercial dans 100 pays et une

présence industrielle dans 43 pays.

AREVA exerce ses activités sur 45 sites industriels

principaux.

• 33 sites

en Europe, dont 25 en France

• 8 sites en Amérique

• 1 site en Asie

• 3 sites en Afrique (Niger, République

centrafricaine, Namibie).

Figure 1: cartographie de la

présence AREVA dans le Monde [1]

La répartition des

implantations est très variable selon les activités.

- Les activités minières sont réparties au Niger, au

Canada, au Kazakhstan et en Namibie.

- Les BU Chimie et Enrichissement, ainsi que Traitement,

Recyclage ou Assainissement sont implantées uniquement en

France.

- La BU Combustible en France, mais également en Europe

hors France et aux États-Unis.

Ses activités sont essentiellement liées à l'énergie nucléaire

(extraction de minerai d'uranium, élaboration de combustibles

nucléaires, construction de réacteurs, traitement des

combustibles usés, exploitation nucléaire, propulsion

nucléaire, transport des matières radioactives…) et dans une

moindre mesure à d'autres formes d'énergies (le parc éolien en

baie de Saint-Brieuc, par exemple).

En 1983, le Commissariat à l'énergie atomique (CEA) a été

autorisé par décret à faire apport de l'ensemble de ses

participations industrielles à la Société des participations

du CEA, alors dénommée CEA-Industrie, comportant dans le

domaine nucléaire trois groupes (COGEMA, Framatome et

Technicatome). En septembre 2001, la société change le nom

commercial "CEA-Industrie" pour celui d'AREVA.

Contrairement à ce qui est souvent écrit AREVA n'a donc pas

été créée en 2001, mais, à partir de cette date, la holding du

CEA est passée du rôle de simple holding financière à celui de

holding industrielle, avec directoire et conseil de

surveillance, Anne Lauvergeon, PDG de la COGEMA devenant

également présidente du directoire d'AREVA. En 2006, COGEMA,

FRAMATOME ANP ET TECHNICATOME prirent respectivement les noms

de AREVA NC (Nuclear Cycle), AREVA NP (Nuclear Plant) et AREVA

TA, marquant ainsi la volonté d'imposer une dénomination

unique à toues les sociétés de premier rang du groupe.

Jusqu'en 2012, le nom légal est resté Société des

participations du Commissariat à l'énergie atomique. Le nom

AERVA n'est pas un sigle, il a été inspiré par l'abbaye

d'Arévalo, en Espagne. Néanmoins, le groupe écrit son nom en

majuscules, AREVA. Ce n'est qu'en 2012 que la Société des

participations du CEA abandonnera sa raison sociale pour celle

d'AREVA, marquant ainsi, s'il en était besoin, que le CEA,

même s'il détient 73% des parts en 2011 (68,88 % en 2012 après

l'augmentation de capital), n'a plus un rôle majeur dans la

stratégie d'AREVA, si ce n'est que faire le portage de la

majorité des parts du secteur public.

AREVA s’est séparé de la branche transmission et distribution

(AREVA T&D) fin 2009, se recentrant sur la production

d’énergie « sans CO2 » au sens large : les énergies

renouvelables prennent une part croissante dans les activités

du groupe, aux côtés du nucléaire. Le « Business group »

énergies renouvelables a ainsi été créé en 2010. AREVA a par

ailleurs créé une Direction Ingénierie et Projets transverse

aux activités nucléaires. Avant sa réorganisation, AREVA

disposait d’une filiale de transmission et de distribution

d’électricité (T&D). Ce pôle regroupait des activités de

production, d’installation et de maintenance des équipements

ainsi que les opérations de transmission et distribution

d’électricité, en haute et moyenne tension. T&D a été

vendu en juin 2010 aux groupes industriels Alstom et Schneider

Electric.

En 2011,

AREVA compte

environ 48 000 employés et contrôle un grand nombre

de filiales.

Pour aligner son organisation opérationnelle sur sa stratégie,

le groupe l’a changée en 2010. Son activité est désormais

divisée en

5 «

Business Groups » :

• Mines,

• Amont,

• Réacteurs

et Services,

• Aval,

• Énergies

Renouvelables.

Ces Business Groups

regroupent eux-mêmes plusieurs activités.

Le BG Mines

Le

Business Group Mines compte 5 319 salariés. Dans le

monde et représente 15 % du

chiffre d’affaires d’AREVA en 2011. Olivier Wantz -

Directeur général adjoint d'AREVA - est responsable du

Business Group Mines

Le BG Mines recherche et

extrait le minerai d’uranium, le purifie pour le transformer

en un concentré solide (le « Yellow Cake ») et réaménage les

anciens sites miniers en fin d'exploitation. AREVA exploite

des mines au Canada, au Kazakhstan, au Niger et en Namibie.

Le

BG Amont

Le Business Group Amont

compte 8 888 salariés dans le monde et représente 26 % du chiffre d’affaires

d’AREVA. Michael McMurphy dirige les activités « Amont » du

groupe AREVA.

Ce BG est divisé en trois «

Business Units » (BU), chacune dédiée à une activité

située en amont de la production électrique d’origine

nucléaire :

• Première:

La BU Chimie a pour

principal métier la conversion de l’uranium naturel en

hexafluorure d’uranium (UF6). Cette étape de conversion est un

préalable au procédé d’enrichissement, dans la production de

combustible nucléaire. La BU Chimie produit également (via la

filiale Comurhex) différents produits fluorés utilisés dans

l’industrie.

•

Deuxième: La BU

Enrichissement. L’hexafluorure d’uranium produit par

la BU Chimie ne contient que 0,7 % d’uranium 235 :

l’enrichissement de l’uranium naturel consiste à concentrer

cette teneur pour la faire s’élever entre 3 et 5 %.

Jusqu’à juin 2012, deux procédés différents étaient utilisés

pour l’enrichissement. AREVA, qui utilisait jusque-là

principalement la diffusion gazeuse, utilise la technologie de

centrifugation dans sa nouvelle usine Georges-Besse II. Cette

usine est entrée en production au cours du premier semestre

2009 sur le site nucléaire du Tricastin.

• Troisième:

La BU Combustible réalise

la dernière étape de la fabrication du combustible nucléaire :

elle fabrique et vend du combustible classique à l’oxyde

d’uranium naturel enrichi, mais également du combustible MOX

(Mélange d’Oxydes) et du combustible URE (Uranium de

Retraitement Enrichi), produit à partir du recyclage de

combustibles usés.

Le

BG Réacteurs et Services

Le BG Réacteurs et Services

compte près de 17 000 salariés et a généré 37 % du chiffre d’affaires

d’AREVA en 2011. Ce BG est organisé autour de 3 segments de

marchés:

• Nouvelles Constructions : projets de

construction de nouveaux réacteurs nucléaires ;

• Bases installées: solutions et produits

pour les parcs nucléaires existants et futurs dont la

conception et la fabrication de systèmes de détection et de

mesure de la radioactivité;

• Propulsion et Réacteurs de recherche :

propulsion navale, réacteurs de recherche et systèmes vitaux

de contrôles commande pour les transports.

C’est au sein de ce BG que sont conçus:

• les réacteurs nucléaires à eau légère de

type REP et REB (les principaux types de réacteurs

actuellement utilisés dans le monde) ainsi que deux types de

réacteurs dits de 3e génération, l’EPR et le SWR-1000.

• les composants pour les centrales

nucléaires : cuves, générateurs de vapeur, mécanismes de

régulation de la réaction…

• les appareils de mesures nucléaires:

systèmes de détection et de mesure de la radioactivité, de

surveillance des installations nucléaires, de radioprotection,

etc.

Le BG Aval

Le BG Aval a représenté en 2011 environ 18 % du chiffre d’affaires d’AREVA,

soit 1 594 millions d’euros. En fin d'année 2011, il comptait 11 009 salariés.

Ses activités concernent le traitement et le recyclage des

combustibles usés, après utilisation dans les réacteurs.

• La BU Recyclage récupère les matières

valorisables (uranium et plutonium) des combustibles usés afin

de les recycler sous forme de combustibles MOX ou d’UO2 dans

les réacteurs nucléaires.

• La BU Valorisation des sites nucléaires

organise l’assainissement d’équipements et d’installations et

pilote le démantèlement de sites à l’arrêt.

• La BU Logistique conçoit et fabrique les

emballages pour le transport et l’entreposage des matières

nucléaires et organise leur transport.

• La BU Assainissement prend en charge la

maintenance d’installations, la décontamination, et le

démantèlement de sites.

Le

BG Energies Renouvelables

Le BG Énergies Renouvelables

a représenté en 2011 environ

3 % du chiffre d’affaires d’AREVA. Il employait, fin

2011, 1 252 collaborateurs.

Le BG Énergies renouvelables est constitué des activités liées

à l'éolien (notamment

éolien offshore), aux

bioénergies, au solaire (solaire thermique à

concentration) et à

l'hydrogène comme vecteur énergétique et solution de

stockage.

• Éolien

: AREVA Wind (ex Multibrid) propose une turbine de 5 MW qui

équipe le parc offshore d’Alpha Ventus, au large de

l’Allemagne. Le groupe totalise 600 MW programmés dans les

grands parcs en construction en Europe. AREVA a signé un

contrat avec Wetfeet Offshore Windenergy pour la fourniture de

80 turbines M5000 du parc éolien offshore Global Tech 1 pour

un montant de plus de 800 millions d’euros, ainsi qu’un

protocole d’accord pour la fourniture de 40 éoliennes pour le

parc Borkum West II (200 MW), 2e phase du parc Alpha Ventus.

Dans le cadre de l’appel d’offres pour l’éolien en mer en

France, le gouvernement a attribué au consortium emmené par

Iberdrola et EOLE-RES le développement du champ de

Saint-Brieuc (Côtes-d’Armor). AREVA construira 100 éoliennes

de 5 MW chacune pour ce champ dont la mise en service est

prévue entre 2017 et 2019.

• Solaire :

en 2010, AREVA a acquis la société Ausra, Inc. (rebaptisée

AREVA Solar), aux États-Unis, spécialisée dans les solutions

du solaire thermique de concentration à grande échelle pour la

production d’électricité, l’injection de vapeur solaire dans

les centrales et la production de vapeur pour des applications

industrielles. AREVA a d’importants projets en cours à

l’international, par exemple en Australie (installation d’un

générateur de vapeur solaire de 44 MWe, destiné à être une

extension d’une centrale thermique au charbon).

En 2012, AREVA Solar a été sélectionné par le groupe indien

Reliance Power Limited pour la construction en Inde d’une

installation d’énergie solaire à concentration (CSP) de 250

MW, la plus grande d’Asie à ce jour.

• Bioénergies

: cette activité consiste à concevoir et fournir clé en main

des centrales à biomasse, c’est-à-dire valorisant des déchets

d’origine végétale ou animale en les transformant en énergie.

AREVA compte 100 centrales bioénergies en service ou en cours

de construction dans le monde.

• Hydrogène

: l’hydrogène permet de produire une énergie propre et de la

gérer en fonction de la demande.

Pour développer son utilisation, AREVA, par l’intermédiaire de

sa filiale Helion, développe des solutions de production

d’hydrogène basées sur l’électrolyse de l’eau et des solutions

de production d’électricité utilisant des piles à combustible.

Helion participe à plusieurs programmes de recherche avec

l’Agence Nationale pour la Recherche, des groupes industriels,

des laboratoires de recherche français…

a) Positionnement de mon

stage dans l’organisation Ingénierie et Projets EP

Le contexte de mon stage se situe au sein de l’équipe EIRA

dans la tour AREVA à Paris la Défense,

pour le compte de la business

groupe (BG) Réacteur Service, traitant les NCR sur

nouvelles constructions des sites de construction AREVA en

Chine (Taishan TSN), en Finlande

(Olkiluoto 3 OL3) et en France (Flamanville FA3).

Il s’agit d’un projet qui consiste de

réduire le nombre de non

conformités d’origine fournisseur, après émission de

recette (Procès verbal PV) sur les équipements de ces trois

sites de productions. C’est ainsi que l’on désigne l’équipe de

surveillance EIRA d'E&P (EIRA : EQUIPE INSPECTEUR REACTEUR

AREVA).

b) Norme NF EN ISO/CEI 17020

L’équipe Inspection travaille

selon la norme

NF EN ISO/CEI

17020. ISO : (Organisation Internationale des Systèmes) [2.3] et CEI

(Commission Electrotechnique Internationale). Ce document a

comme objectif de promouvoir la confiance dans la façon dont

l’inspection des produits est effectuée. Il décrit les

exigences générales que doit appliquer un organisme

d’inspection première, seconde ou troisième partie pour être

reconnu au niveau national et européen comme compétent et

fiable pour l’inspection des produits. Officiellement reconnue

par les clients d’E&P et les autorités de sûreté, l’EIRA a

été accréditée par la COFRAC, agence française d'accréditation

des organismes d’inspection. L'accréditation par la COFRAC

confère à l’EIRA une expertise reconnue au plan international

en matière d’organisation, de qualification et de supervision

de ses inspecteurs, ainsi que de traçabilité de ses rapports.

Elle est accrédité type B.

Les salariés des catégories B doivent être formés à la

radioprotection.

Selon le niveau de leur exposition, on classe les salariés

dans l'une ou l'autre des catégories (A ou B).

La catégorie A:

travailleur exposé susceptible de recevoir une dose comprise

entre 6 et 20 mSv par an (mSv est l’unité de la

radioactivité).

La catégorie type B :

travailleur exposé est susceptible de recevoir une dose

comprise entre 1 et 6 mSv par an.

L’EIRA apporte son soutien aux équipes projets nucléaires à

chaque étape, de la fabrication à la construction et essais

sur site. Pour chacune de ses interventions, l’EIRA définit

les outils et méthodes d’inspection à utiliser en fonction de

3 paramètres :

- la criticité des composants ou des équipements

concernés,

- les retours d’expériences sur les réalisations du

fournisseur,

- l’impact potentiel sur le planning du projet.

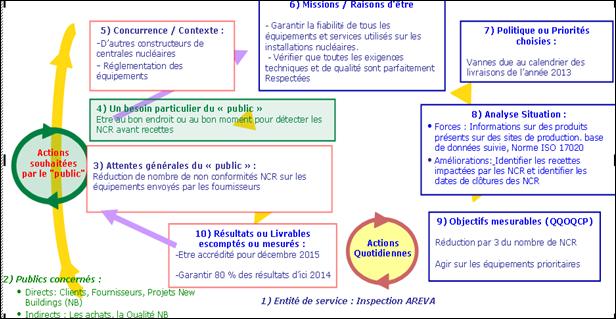

2) La planification Dynamique Stratégique du projet

Pour montrer l’organisation du projet en cours, une

Planification Dynamique Stratégique (PDS) a été créée. Cette

PDS permet de visualiser la stratégie du projet a été

élaborée.

Figure 2 :

Planification dynamique stratégique du projet [1]

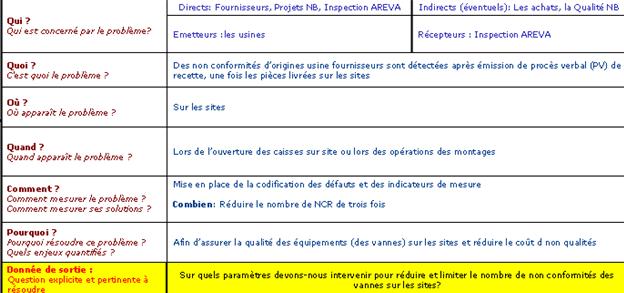

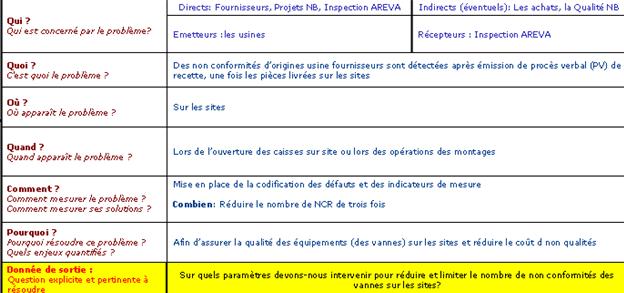

3) La problématique du

projet selon le tableau QQOQCP

Figure 3 : le QQOQCP

de la problématique du projet [1]

Figure 3 : le QQOQCP

de la problématique du projet [1]

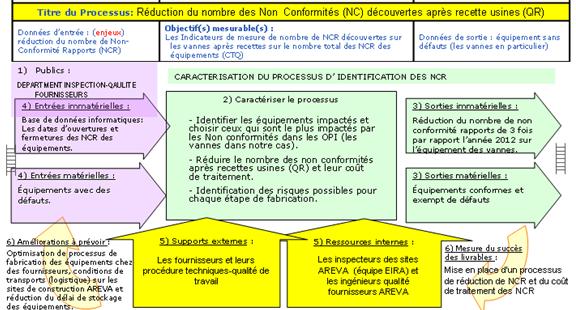

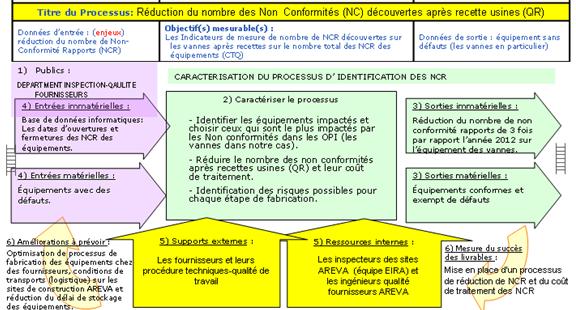

4) Vision global du

processus du projet

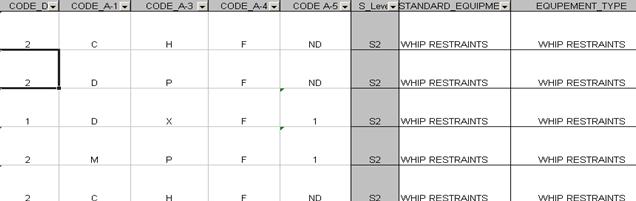

Voici le schéma représentant le processus de fabrication et de

la rédaction d’une NCR :

Figure 4: vison global du processus [1]

La recette montre que la fabrication des équipements

a été sous surveillance et que cette surveillance n’a

identifié aucun écart aux exigences demandées.

Le problème majeur se situe aussi dans la phase qui est

détection de la NCR après recette. En effet il se situe dans

le temps de détection de défauts. Les équipements envoyés par

les fournisseurs arrivent dans les caisses.

Ces caisses sont ouvertes seulement quand nous avons besoin

des équipements pour les installer. Ce qui génère un stockage

d’une durée trop importante et une détection des NCR beaucoup

trop tardive. Donc un des objectifs est aussi de réduire ce

temps de stockage et de détecter au plutôt possible la

présence de NCR.

Dans la phase de réparation des équipements endommagés il peut

y avoir acceptation en l’état (note technique de l’ingénierie)

ou réparation ou à scrap (la pièce est écartée et une nouvelle

pièce est fabriquée).

a) Représentation du processus

Voici la description du processus avec les différentes étapes :

Figure 5:

représentation du projet [1]

Figure 5:

représentation du projet [1]

Le cœur du processus est l’étape

n°2 « Caractériser le processus ». Cette étape

comporte différentes sous-parties et c’est l’intermédiaire

entre les étapes 4 « entrées matérielles et immatérielles »

qui sont transformées en étapes 3 « sorties matérielles et

immatérielles ». Le support de ces étapes sont les supports

externes et internes. De nombreux inspecteurs site se

déplacent sur place pour constater l’état des équipements qui

arrivent dans les caisses ou ceux qui ne se déplacent pas car

ils sont déjà sur le site.

En effet, il y a deux types d’inspecteurs:

- Les inspecteurs usines qui suivent le

produit jusqu’à émission du QR.

- Les inspecteurs sites qui détectent les

NCR à ouverture des caisses ou lors du montage mais ils ne se

déplacent pas. Ils sont sur le site.

L’objectif étant donc la réduction du nombre de NCR et

obtention des équipements conformes et exempt de défaut.

C’est un processus qui est complet et qui compte de nombreux

paramètres à gérer, tels que recherche d’informations (sur le

système informatique ou de différents logiciels),

communications avec le personnel (chefs de départements,

inspecteurs et d’autres types d’ingénieurs), apprentissage de

la méthode Lean six sigma (grâce aux documents issus de la

formation) et apprentissage du fonctionnement des différents

équipements. Ce qui rend le management de mon sujet du stage

encore plus intéressant.

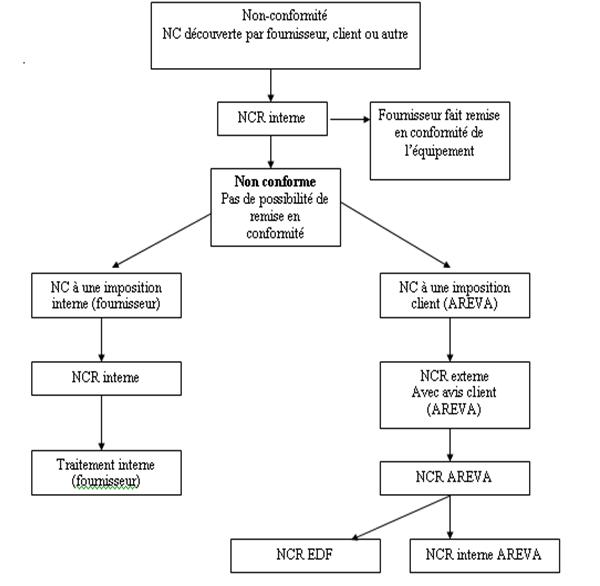

b) Explication et différence

entre NC (non-conformité) et NCR (non-conformité rapport)

- Une non-conformité NC

est tout écart à un document applicable à la commande à

travers la réquisition (ensemble de documents applicables)

plus tout écart approuvé par AREVA.

- Une NCR est

non-conformité rapport

suite à une NC. C’est une non satisfaction d’une exigence

(besoin ou attente formulée, habituellement implicite ou

imposés) [2.1].

Il existe des NCR internes et NCR externes (client : AREVA,

EDF..). Selon le cas de NCR, le cheminement n’est pas le même:

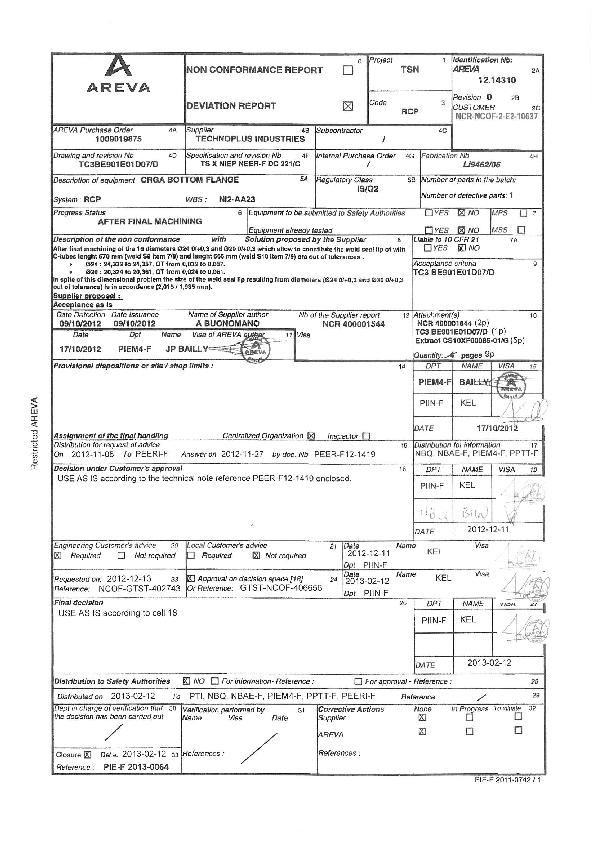

Figure 6: différence entre NC

(non-conformité) et NCR (Non conformité rapport) [1]

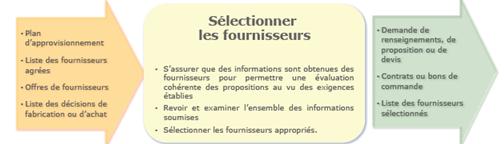

Voici la façon et les

conditions de sélectionner les fournisseurs

Figure 7: Fournisseurs [2.2]

Le fournisseur AREVA NP précise, dans le manuel qualité ou dans

un document qualité spécifique aux commandes AREVA NP, les

dispositions organisationnelles et techniques prises pour

répondre à l’ensemble des exigences de la prescription. La

documentation correspondante est transmise à l’AREVA NP pour

revue par la cellule en charge de l’évaluation du fournisseur.

- Le « client »

désigne l’organisme acheteur qui passe commande. Le « fournisseur d’AREVA NP »

désigne l’organisme qui fournit un produit à AREVA NP.

- Le « sous-contractant

» désigne un intervenant dans la réalisation du produit à

travers l’exécution d’un contrat.

- Le « produit »

désigne le résultat de toute activité d’étude ou

d’approvisionnement, de fabrication, de contrôle, d’essais,

de manutention, de transport, de stockage, de nettoyage, de

montage, ou toute autre intervention sur des matériels.

- Une « activité »

est un élément d’un processus au sens de l’ISO 9000.

- Les « Activités

Concernés par la Qualité » (ACQ) désignent

les activités exécutées pendant la réalisation de la

commande et dont la défaillance peut entrainer une

non-conformité du produit aux exigences liées à la sureté

notifiées par AREVA NP.

Lorsque les caractéristiques du produit commandé au fournisseur

(incluant les prestations éventuelles de sous contractants) sont

en écart par rapport aux exigences contractuelles (y compris les

codes, normes ou standards applicables) sans possibilités de

remise en conformité simple, une fiche d’écart doit être

émise et envoyée à AREVA NP

(Annexe n°4).

L’accord d’AREVA NP est requis pour l’acceptation en l’état des

produits non-conformes à ses exigences. Pour les travaux sur

site de maintenance, l’accord AREVA NP est également requis dans

le cas d’une proposition de remise en conformité par un procédé

de réparation non préalablement approuvé par AREVA NP.

5) Risques du projet

Figure 8: risques du projet [1]

En conclusion, si le projet n'aboutit pas il existe des:

- Risques de non conformités sur les vannes livrées sur

site en 2013 qui seraient détectées après livraison avec les

couts associés

- Pertes de reconnaissance / de confiance vis à vis de

l'inspection en interne

- Pertes de reconnaissance / de confiance vis a vis d'AREVA

chez nos clients et autorités de suretés.

Les Alternatives

Alternatives A :

- Avoir des vannes de rechange dans les stocks.

- Adapter /augmenter la surveillance chez le fournisseur

pour le niveau de confiance.

Alternatives B :

- Transparence et communication pour augmenter la

confiance.

- Mise en place d’analyse des causes pour chaque

événement avec des actions correctives à la clef.

Alternative C :

- Dépense importante financière.

II. DEUXIEME PARTIE

: LA METHODOLOGIE DU PROJET

1) Utilisation de la

méthode Lean Six Sigma–DMAIC : Norme ISO 21500

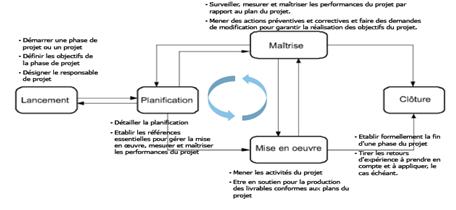

Un projet est un ensemble unique du processus, constitué

d’activités coordonnées et maitrisées,

ayant des dates de début et de fin

et entreprises pour atteindre les objectifs du projet

qui requiert la fourniture de livrables conformes à des

exigences spécifiques.

Le Management de projet

consiste à appliquer des méthodes, des outils, des techniques

et des compétences à un projet donné. Il est effectué

au moyen de processus choisis et organisés avec une vision

systémique. Il comprend l’intégration des diverses phases du

cycle de vie du projet qui comporte des livrables spécifiques.

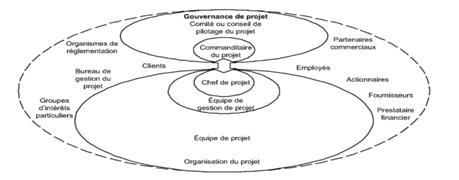

Par bien mener notre projet je me suis inspiré de la

norme ISO 21500 [2.2]

qui explique la façon claire et constructive le

management d’un projet.

Pour réussir son projet, il faut :

- Décrire de manière détaillée toutes les parties prenantes

du projet

- Définir et (bien) communiquer (sur) leurs rôles et

responsabilités

Figure 9: Représentations schématiques du projet [2.2]

b) Méthode Lean Six Sigma

Pour mener notre projet, la méthode Lean Six Sigma a été

utilisée. C’est une

union

entre méthode Lean et Six Sigma. Le Lean s’intéresse

aux gaspillages et aux Flux. Il permet d’augmenter la vitesse et

le temps de traversé. Le six sigma s’intéresse aux sources de

variations. Il permet de réduire la variation en utilisant des

données.

L’objectif commun de cette méthode est de :

- réduire les coûts,

- améliorer la qualité,

- livrer à temps,

- éliminer les variations et les gaspillages,

- impliquer les gens,

- prévenir et résoudre les problèmes,

- éduquer,

- amélioration en continue.

Par cette méthode de Lean Six Sigma nous allons montrer comment

nous avons traité notre problématique. L’outil majeur de la

méthode Six Sigma est le DMAIC.

Le DMAIC est une abréviation en anglais qui signifie : Define,

Measure, Analyze, Improve, Control

- Define : consiste à définir le projet, identifier le

problème et les objectifs

Il concerne la compréhension,

le périmètre et la documentation du problème pratique de sorte

que:

on se focalise sur un projet facile à manager, que ce soit un

projet important pour le business et qu’il y ait un impact

positif pour le client.

Dans les projets Lean Six Sigma, on connait les problèmes à

résoudre mais on ne connait pas les causes et encore moins les

solutions. Il est donc très

important de décrire clairement ce que l’on veut faire, pour

éviter de perdre le cap au cours de nos investigations et

d’être sûr que nous sommes en ligne par rapport aux

priorités du business.

Pour démarrer un projet, il est important de former une équipe

d’un petit nombre de personnes avec des compétences complémentaires qui

sont engagées dans une performance, une approche et un but

communs pour lesquels ils sont mutuellement responsables.

L’objectif est de développer un but commun et travailler

ensemble pour atteindre ce but.

Pour cela il faut aussi avoir une forte communication,

encourager l’expertise de chaque individu, renforcer et

combiner les compétences connaissances et expériences

multiples des autres, pour l’obtention de meilleurs résultats.

SIPOC

Pour définir le processus le mieux c’est d’effectuer une

cartographie du processus grâce à un SIPOC.

C’est une technique ou une

nomenclature permettant de modéliser un processus.

C’est l’acronyme anglo–saxon de Suppliers (fournisseurs), Inputs

(entrées), Processes (sous-processus), Outputs (sorties),

Customers (clients). Ces cinq éléments constituants les axes à

partir desquels le processus est cartographié.

Supplier

Input

Process

Output

Customer

- Supplier peut être une personne, un processus, ou une

entreprise (interne ou externe) qui fournit les données d’entrée

du processus.

- Inputs (données d’entrées) est la matière (phasique ou Data)

fournie au process.

- Process (processus) : étapes majeures du process

- Outputs (données du sorties) : produit/service /data livrés au

client ou bien aux prochaines étapes du process

- Customer (clients) : consommateur/utilisateur de la donnée de

sortie du process.

La carte SIPOC se déploie en traitant le flanc droit en premier

lieu (clients & sorties), ensuite le flanc gauche

(fournisseurs & entrées) et le centre pour terminer

(sous-processus.

Visuellement, l'organigramme fait généralement l'unanimité. Le

cas échéant, quelques pictogrammes et/ou relations viendront

souligner certains points importants Et, dans tous les cas,

priorité absolue aux mots-clés.

- Mesure: sert à décrire

le processus et comprendre et mesurer la performance

actuelle

Il consiste à comprendre l’état actuel du processus et collecter

des données fiables pour comprendre l’état actuel du processus

de sorte que :

- On définisse la façon de mesurer la

performance de la sortie du processus(Y)

- On qualifie et quantifie le problème

- On détermine la performance du processus et

sa capabilité en regard des besoins clients.

On aura besoin de :

- vérifier l’application des basiques du

processus

- réaliser une cartographie détaillée du

processus

- identifier les variables d’entrée et de

sortie

- s’assurer que le système de mesure est

capable de contrôler la variation du Y

- construire un plan de collecte de données

Les livrables clés de la phase Mesure sont l’évaluation du

système de mesure, la ligne de base du processus et la

cartographie détaillée du processus actuel avec les variables

clés d’entrée et sortie IPO (input, processus, output),

matrice cause et effet, évaluation

du system de mesure, plan de collecte de données, plan

d’actions sur les gains rapides (fruits mûrs).

Les étapes pour mener

la phase Mesure sont :

- Revue des basiques du processus.

- Identifier les (KPIV, KPOV)

- Prioriser les variables d’entrée et de

sortie

- Elaborer un plan de collecte de données

- Valider le système de mesure

- Etablir la ligne de base de la performance

du processus

- Gate review

- Analyze: sert à Identifier les causes

racines et les vérifier (cette phase n'a pas encore

commencé)

- Improve:

permet de sélectionner les meilleures solutions, tester

les solutions et implémenter les améliorations (cette phase n'a pas encore

commencé)

- Control: sert à confirmer l’amélioration du

processus et pérenniser les améliorations mises en place (cette phase n'a pas encore

commencé)

Selon le type de NC et de sa situation, le code varie.

ll y a six différents

codes : Code décision, critère, gravité, cause, origine

et détection. Les explications sur les codes en question sont

données ci-après :

Code D-code DECISION

1: Réparation

2: Acceptation en état

3: Refus du matériel

4: Déclassement pour d'autres applications

5: Annulation de la fiche FNC/FA

6: Acceptation en état sous conditions

7: Autres

Code A1-Code CRITERE

C: Dimensionnel

F: Fonctionnel

E: Electrique

D: Matériau – métallurgique

N: END

V: Procédé

S: SMQ Système management de la Qualité

M: mécanique

P: Documentation

X: Autres

Code A2-Code GRAVITE

A: Fiche de la non-conformité.

Inspecteur traite seule l'anomalie

B: Fiche de non-conformité:

L'inspecteur traite la non-conformité, avec justificatif.

C: fiche d'anomalie: l'organisation centralisée traite seule

l'anomalie

D: Fiche d'anomalie: l'organisation centralisée traite

l'anomalie, avec justificatif

E: cas particuliers graves

Code A3-Code CAUSE

H: Erreur humaine (y compris procédures non respectées)

C: conception

P: Processus ou Procédés non adaptés

E: Cause externe au processus (exemple choc causé par tiers)

D: Défaut imputable au processus, sans que celui-ci ne soit

remis en cause

I: Interfaces mal maitrisées ; X : autres

Code A4-Code ORIGINE

I : Interne à AREVA

F : Fournisseur

X : Autre

ND : Pending

NR : Erreur

X : autre

Code A5-Code DETECTION

1: Non-conformité détectée en dehors d'une inspection

AREVA, Client et ou Autorité de sureté

2: Non-conformité détectée lors d'une inspection AREVA en dehors

d'une Inspection client et ou Autorité de sureté

3: Non-conformité détectée lors d'une inspection Client, Client

et/ou Autorité de sureté

Après mise en œuvre de la commande AREVA et/ou expédition de

l'équipement

4: Non-conformité d'origine usine détectée après recette finale

de l'équipement

5: Non-conformité hors origine usine détectée après recette

finale de l'équipement

(exemple origine logistique/transport)

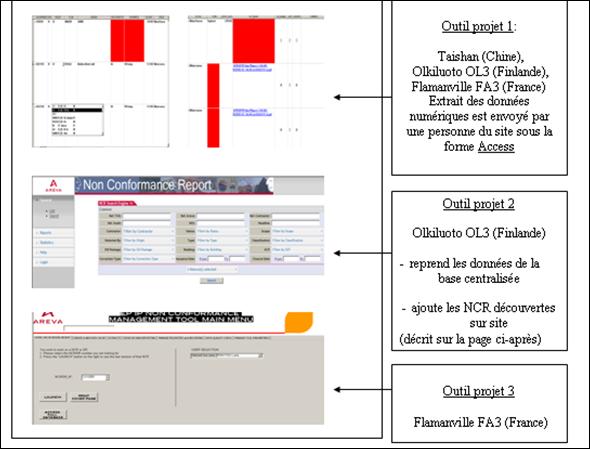

4) Système d’Information

AREVA : recherche des renseignements concernant les NCR

Pour la recherche d’information des dates d’ouverture, de

fermeture et la description des NCR et de procès verbal des

recettes (QR), j’ai utilisé des logiciels AREVA ou des extraits

des données qui sous la forme suivante:

Figures 10: système

d’information AREVA [1]

La cartographie des NCR découvets après QR, demande de mettre en

relation la base centralisée les NCR d’origine usines qui vont

faire l’objet d’une réparation sur site ou d’un scrap suivi

d’une nouvelle commande.

a) Outil projet 2

Olkiluoto OL3 (Finlande)

Figure 11: système d’information AREVA [1]

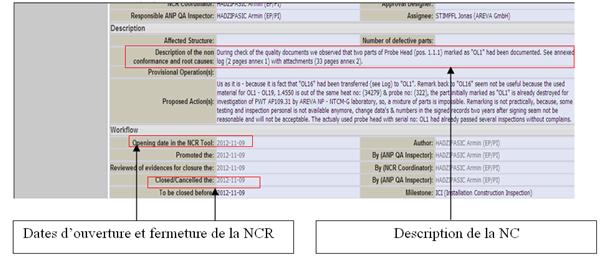

En effet grâce aux codes des équipements (appelés aussi les KKS)

nous arrivions à remonter jusqu’au le numéro de la NCR et de

vérifier ses dates d’ouverture et de fermeture.

Nous obtenons la description

de la non conformité avec les dates d’ouverture et

fermeture de NCR:

Figure 12: système

d’information AREVA, description de la NC [1]

III.

TROISIEME PARTIE : LES RESULTATS OBTENUS

1)

Première phase du projet : DEFINE (définir)

L’objectif dans cette phase a

été de recenser les données des sites AREVA avec les

équipements qui contiennent des défauts de fabrication. Ce que

l’on appelle un plan de

collecte de données. Ces défauts appelés les NC ont

été identifiés avec leur code d’identification KKS ce qui nous

a permis de les compter. Pour ce faire, on a utilisé un

fichier Excel qui contient une base de données des équipements

impactés. Afin de pouvoir traiter les bases des données qui

proviennent de différents sites des usines AREVA, la prise du

contact a été nécessaire directement par téléphone ou

via mails avec des personnes sur les sites de construction,

qui gèrent les logiciels et des bases de données comportant

les non conformités, leur date d’ouverture et fermeture et

leur description.

Etant donné que le nombre de données dans ces tableaux est

important, afin de les utiliser plus simplement les tableaux dynamiques croisées

ont été employés.

C’est une fonctionnalité d’Excel puissante qui permet de

sélectionner et de regrouper les données informatiques sous la

forme d’un tableau avec une possibilité d’avoir des filtres

qui permettent de retrouver une information plus rapidement.

Le but étant d’avoir une vision plus ciblée et simplifiée d’un

certain type de données en fonction d’un autre groupe de

données.

Voici un exemple des tableaux qui comportent des données et des

informations essentielles concernant l’identification des

équipements et des non-conformités.

Figure 13 : tableau

avec identification des équipements [1]

Figure 13 : tableau

avec identification des équipements [1]

Les projets sont identifiés

par des abréviations dans la case « PROJET ». Par exemple, un

site de production en Finlande est nommé OL3.

La section qui est impliquée dans ce projet est nommée dans la

case « RCO_DEP » avec le code PIIN-F dans notre cas et le Non

Conformity Report « NCR » est identifié par l’année en cours

quand elle a été traitée (par exemple 07/1362 est l’année 2007

et son numéro d’identification 1362).

Le fournisseur est identifié dans la case « Supplier » et le

numéro de commande de l’équipement est identifié par le numéro

de « Purchase Number ». L’équipement est clairement identifié

par son nom ainsi que le composant en question qui fait partie

de cet équipement. La description de la Non-conformité NC est

renseignée dans la case « NC description ».

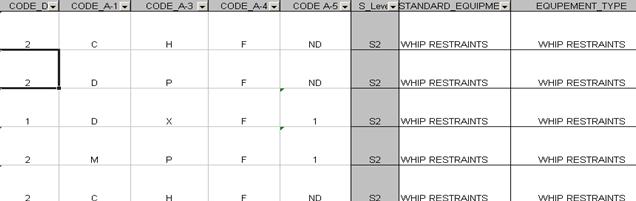

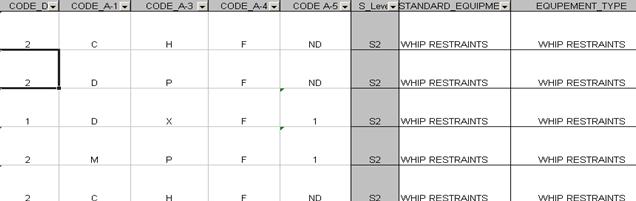

Dans la suite de ce tableau, nous avons des informations

concernant les codes d’identification (code D, A-1, A-3, A-4,

A-5 avec leurs explications pages ci-avant) niveau de

surveillance « S Level » et les équipements avec les sous

équipements.

Figure 14 : tableau

avec les codes d’identification, niveau de surveillance [1]

Figure 14 : tableau

avec les codes d’identification, niveau de surveillance [1]

Ce qui est très important est le niveau de surveillance «

Surveillance Level SL ». Il peut varier de 1 à 3 selon le degré

de surveillance des équipements et de leur sensibilité et le

risque d’être endommagé. Pour le niveau SL 1 les équipements

sont à surveiller de très près.

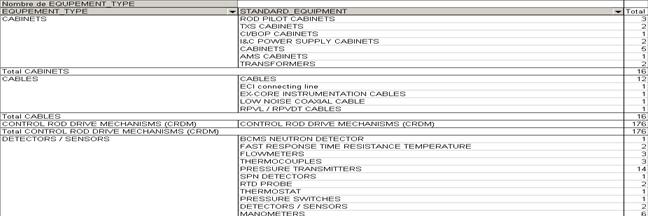

A partir de ce tableau de données, nous pouvons construire un

tableau dynamique croisé. Il permet de visualiser de façon de

simple et directe le nombre de sous équipements qu’il y a dans

un équipement.

Voici l’exemple d’un tableau dynamique croisé.

Figure 15: tableaux dynamiques croisés [1]

Selon les données des équipements, on compte le nombre de NCR ce

qui nous a permis de tracer la courbe de Pareto ci-après.

Le diagramme de Pareto qui montre quels sont les 80 % des

équipements usines qui sont impactés par NCR dont l’origine

vient des fournisseurs.

Figure 16 : courbe Pareto [1]

3) La

deuxième partie de projet : MESURE (mesurer)

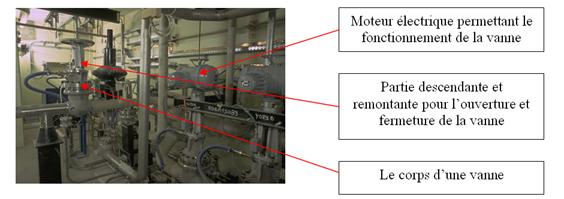

a) Les vannes

Dans cette phase, nous nous

sommes focalisés sur un seul équipement qui contient le plus

de défauts parmi la liste des équipements de ces 80 % détectés à

savoir les vannes (valves en anglais). Le but étant de cibler

notre projet sur cet équipement. Le rôle des vannes est de

laisser passer un fluide dans une installation. Elle permet de

réguler son débit de circulation dans les tuyaux des

installations.

Voici la représentation d’une vanne avec le moteur électrique

dans une installation de l’usine.

Figure 17 : photo installation d’une vanne [1]

La stratégie élaborée

consiste à se focaliser sur

le

processus de fabrication de cet équipement et de

déterminer les phases de

fabrication les plus sensibles avec le risque de NCR

possibles sur l’équipement.

Pour ce faire nous avons établi une cartographie Matrice des

Causes et Effets avec les étapes du processus et les

indicateurs du suivi les CTQ (Critical To Quality).

Nous avons utilisé le plan de surveillance de fabrication des

vannes, avec les étapes à respecter pour valider la

fabrication et le contrôle du produit fabriqué.

b) Le plan de

surveillance

Un plan de surveillance (

annexes 1-3 pour

les vannes) est à la fois un document et une stratégie

regroupant l'ensemble des contrôles à réaliser

(obligatoirement ou volontairement) sur un produit ou sur un

groupe de produits et sur leurs processus de production,

transport (on distingue souvent le « plan de surveillance

produit » et de « plan de surveillance processus »).

Il est élaboré à partir des risques et défauts potentiels

identifiées au préalable sur la base des retours d’expérience.

Il concerne plus particulièrement des produits sensibles et

vise à garantir une « conformité » à certains critères via la

mesure d'indicateurs et/ou d'indices.

C'est un outil de prévention visant à éviter ou limiter les

crises et il est souvent l'un des éléments d'une dynamique de

gestion des risques ou un élément important d'une démarche

qualité.

Dans notre cas, ce document a aussi pour but de donner à un

inspecteur les outils qu’il va utiliser pour son plan

d’inspection selon le niveau de surveillance allant de S1 à S3

pour les équipements mécaniques et de S1 à S2 pour les

équipements électriques. Il permet aussi de lui donner des

indications pour son plan d’inspection qu’il doit effectuer

chez des fournisseurs et des sous-traitants.

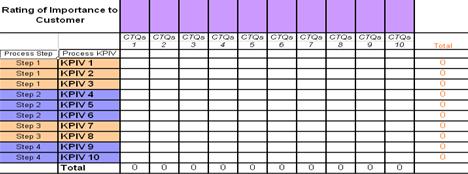

c) La cartographie de la

matrice des causes et effets

Voici le type de la cartographie vierge de la matrice

cause-effet à partir de laquelle a été construite celle du

processus des vannes :

Figure 18 : Exemple de la

cartographie matrice cause effet avec les indicateurs

(CTQ) [1]

A partir de cette matrice, on

établit une cartographie détaillée du processus, avec les IPO

(I : inputs : entrée du processus ; P : processus et O :

outputs : sorties du processus) variables KPIV (variables

d’entrée), KPOV (variables de sortie)

Le but de la cartographie du

processus

Nous effectuons une cartographie du processus afin de :

- Développer des termes et un langage commun

- Créer une vue de processus

- Définir le début et la fin du périmètre du processus

- Permettre de faire un team building

- Permettre un focus sur le processus défini et non sur

les visions individuelles des uns des autres

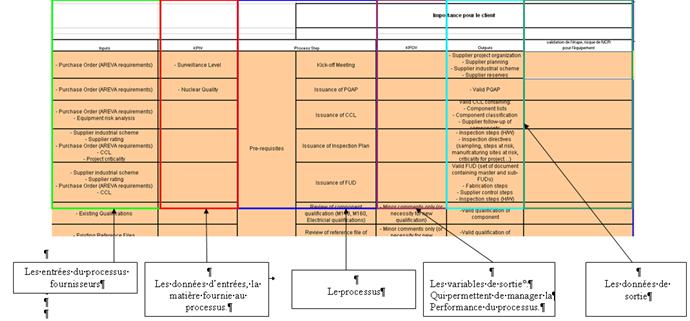

Nous obtenons la cartographie détaillée de la matrice des

causes et effets, avec les IPO (Inputs, process, Outputs). les

variables KPIV, KPOV. Nous avons rajouté une colonne en plus à

droite pour valider chaque étape de fabrication et

d’identifier celles qui sont les plus sensibles avec le risque

de NCR pour l’équipement. Le but étant de travailler et

surveiller du plus près ces étapes qui sont susceptibles de

produire des non conformités (les couleurs n'ont pas de

significations particulières; elles ne servent que pour

séparer les différentes parties du tableau):

Figure 19: zoom sur la

cartographie matrice cause effet du processus de

fabrication des vannes [1]

Figure 19: zoom sur la

cartographie matrice cause effet du processus de

fabrication des vannes [1]

L’objectif de cette cartographie est de pouvoir dire à chaque

étape de fabrication quel est le risque de rencontrer une

non-conformité, sa récurrence, son irréversibilité et son risque

de non identification ainsi que son impact sur OTD (on time

delivery).

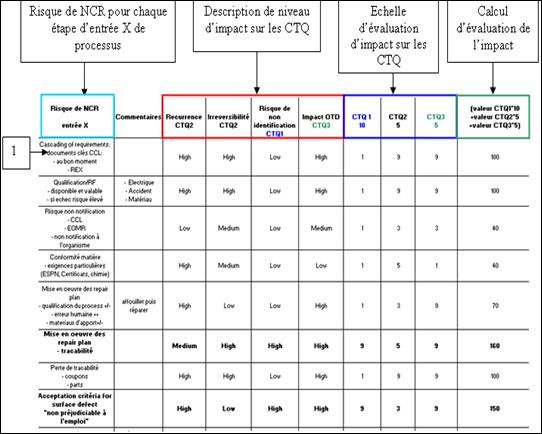

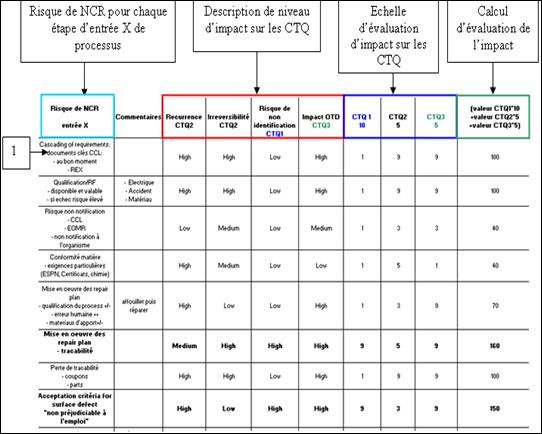

d) Tableau de risques des NCR

évalués avec les indicateurs de mesure CTQ (Critical to

Quality)

A partir de la cartographie

de la matrice causes et effets, le tableau de risques de NCR a

été construit avec leurs impacts sur les indicateurs

CTQ1, CTQ2 et CTQ 3. Il

permet de voir les risques possibles de NCR pour chaque étape

d’entrée du processus (X), avec le degré de NCR (high : fort,

medium : moyen, low : faible) ainsi que la récurrence,

l’irréversibilité, la non identification et l’impact de NCR

sur les CTQ.

- CTQ1 représente le ratio de NCR détectées après recette

sur le nombre total de NCRs.

- CTQ2 représente le coût final de l’inspection pour

l’année 2013.

- CTQ3 représente la satisfaction du client sur le délai

de livraison (OTD : On Time Delivery, le temps de

livraison) du produit avant la recette (QR).

Une fois le risque évalué sur une échelle de 1-3-5-9, les

sommes de ces risques sont calculées pour voir quelles sont

les étapes d’entrée du processus (X) les plus importantes et

sur lesquelles il faudrait faire le plus attention afin

d’éliminer ou réduire les risques de NCR.

Voici une partie du tableau récapitulatif de risques

évalués avec le calcul d’évaluation des risques (les couleurs

n'ont pas de significations particulières; elles ne servent

que pour séparer les différentes parties du tableau):

Figure 20: tableau des risques des NCR [1]

e) Établissement du

calcul des risques de NCR

En effet, pour un risque faible (Low) l’échelle d’évaluation est

1. Pour un risque moyen (medium) l’échelle peut évaluer entre 3

et 5. Pour un risque fort l’échelle est 9.

Ce qui fait que pour une étape d’entrée X le calcul d’évaluation

de risque NCR se fait par le mode suivant :

CTQ 1°* ECHELLE + CTQ2*ECHELLE+CTQ3*ECHELLE

Exemple pour l’étape 1 (voir le tableau), le calcul est

fait de la façon suivante:

Valeur= 1*10 + 9*5 + 9*5= 10+45 +45=100

On applique ce calcul pour les autres étapes.

Il est important de se focaliser sur des entrées X qui

comportent des calculs d’évaluation de risques des NCR les plus

élevés afin de recentrer l’étude de ces risques comme

prioritaires.

L’objectif étant de sensibiliser chaque étape de processus avec

un risque de la NCR possible.

Le stage au sein de la société AREVA NP a été une riche

expérience. J’ai pu apprendre le fonctionnement d’une centrale

nucléaire et celui des équipements qui la constituent. D’autre

part j’ai pu utiliser la méthode Lean Six Sigma. Elle explique

comment gérer le management de la qualité et les performances

des processus d’un projet. Cette méthode est claire, précise et

propose des étapes concrètes et des livrables à chaque étape du

processus. Malgré mon trac au début du stage, avec cette méthode

du management, mon expérience professionnelle et le sujet du

stage proposé, j’ai pris petit à petit le leadership du projet.

Notamment, j’ai pu appliquer ou approfondir mes connaissances

techniques que j’avais acquises lors du mon travail d’expert

métallurgiste dans le milieu automobile. En effet, il existe des

défauts sur les équipements automobiles (par exemple défaut de

fonderie type retassure, problème de traitement de surface etc.)

que nous retrouvons sur les équipements des sites de

construction AREVA.

Ce stage avait donc un double intérêt. Apprendre de nouvelles

méthodes de management et application de mes connaissances

techniques que j’ai approfondies dans mon travail du laboratoire

d’expertises métallurgiques dans ce projet. Ce qui m’a permis de

comparer le fonctionnement des deux sociétés dans lesquelles

j’ai pu exercer. En effet chez AREVA, j’ai pu faire une suite

dans l’apprentissage de méthode de management de projet tout en

utilisant mon background technique.

L’utilisation de la langue anglaise est indispensable par écrit

(échange de mails, lecture de la documentation technique ou

utilisation de l’anglais à l’oral). Elle permet d’échanger et de

communiquer avec des managers d’AREVA qui sont allemands ou

anglophones. C’est vraiment indispensable de savoir la pratiquer

dans un tel contexte international et industriel.

Notamment, j’ai pu apprendre de nouveaux outils informatiques,

tels que l’exploitation de système d’information AREVA,

l’utilisation des tableaux dynamiques croisés et l’outil

informatique Access qui permet de gérer les donnés

informatiques.

J’ai pu ressentir l’importance d’avoir une bonne communication

avec l’entourage professionnel car nous avons besoin tous les

uns des autres dans le cadre du travail et sur le plan humain,

l’esprit équipe et la solidarité. Il est important d’avoir une

ouverture d’esprit, la flexibilité et la compréhension des

collègues car nous sommes entourés des gens dont les caractères

et les mentalités sont différents (extravertis ou intravertis).

Lors des réunions que j’ai pu assister il est primordial d’être

calme et en harmonie afin de créer une ambiance du travail

apaisante et harmonieuse. Le sujet et les questions de la

réunion doivent être clairement définis et énoncés afin d’avoir

un bon fils conducteur qui nous permettra de d’obtenir des

informations recherchées et donc de réussir nos réunions.

Le management consiste aussi l’apprentissage et le ressentiment

de leur façon d’être ce qui permet une bonne adaptabilité et

compréhension mutuelle. Nous sommes aussi évalués vis-à-vis

d’eux-mêmes, selon leur réaction envers nous. La plupart du

temps, ils sont des miroirs selon lesquels nous avons notre

propre image.

D’où l’importance d’être au plus possible autonome et demander

des informations uniquement si c’est vraiment nécessaire. Cette

recherche d’informations doit être effectuée par d’autres moyens

mis ou non à notre disposition tels que : les livres, les normes

et l’internet.

Il est essentiel de repérer des personnes sur qui nous pouvons

nous appuyer comme des leviers et qui nous permettront d’avancer

dans la construction des relations humaines et dans le travail.

Au moins 50 % du résultat du travail dépend du bon relationnel

que nous établissions. La façon de dire ou d’écrire les choses

est très importante aussi. La gentillesse et la flexibilité dans

les propos adressés à son entourage aussi bien à l’oral qu’à

l’écrit sont primordiales dans l’établissement de bons rapports

entre les acteurs du milieu professionnel.

Ce qui caractérise un bon manager est donc cette souplesse et

intelligence dans les subtilités d’adaptation dans le milieu de

travail mais aussi son autonomie à trouver des informations par

soi même quand il en a besoin en privilégiant le côté autonome

que de s’appuyer souvent sur ses collègues.

A ce fait, j’ai eu la chance de connaitre et de travailler avec

ma maitre de stage Mme France JONATHAN auprès de qui j’ai pu

m’inspirer de ce côté managérial mais aussi des autres collègues

ou stagiaires qui m’entouraient.

Cette expérience m’a donné envie d’exercer dans le management

des projets et j’espère pouvoir trouver un futur poste dans ce

domaine de travail.

BIBLIOGRAPHIE

1 MOKRIC Dragan, Université de

Technologie de Compiègne, Master Qualité et Performance dans les

Organisations (QPO), Mémoire d'Intelligence Méthodologique du

stage professionnel de fin d'études, juin 2013,

www.utc.fr/master-qualite, puis "Travaux" "Qualité-Management",

réf n°259

2 NORMES

-

[2.1] ISO 9000 : 2005:

Système de Management de la Qualité. Principes essentiels et

vocabulaire. Edition AFNOR, Septembre 2005.

-

[2.2] NF ISO 21500: Lignes

directrices sur le management de projet. Edition AFNOR Octobre

2012

-

[2.3] NF EN ISO/CEI 17020:

Critères généraux pour le fonctionnement de différents types

d’organismes procédant à l’inspection. Edition AFNOR Mars 2005

3

LIVRES

• Applied Statistics for Six Sigma Green Belt

Walker, Fred and Gupta, Bhisham, Publisher: ASQ Quality Press,

February 2005

• Making Lean Six Sigma Data Sets Minitab

Friendly,

Written By Rasmusson, David and Butler, Cynthia

Edition 1, Publication Date : February 2, 2009

• Practitioners Guide for Statistics and Lean

Six Sigma for Process Improvement

Harry, Mikel, Mann, Prem, DeHodgins, Ofelia, Lacke, Chris and

Hulbert, Richard

Publisher : John WILEY, Copiright 2010

• Six Sigma Distribution Modeling

Sleeper, Andrew

Statistical Quality Control for the Six Sigma Green Belt

Gupta, Bhisham and Walker, Fred

Publisher: McGraw-Hill Professional; 1 edition (December 19,

2006)

4

LIENS INTERNET

•

http://fr.wikipedia.org/wiki/Plan_de_Surveillance

• http://www.180-360.net/sipoc-map

ANNEXES:

Input

Input