|

Avertissement

|

| Si vous arrivez directement sur cette page, sachez que ce

travail est un rapport d'étudiants et doit être pris comme

tel. Il peut donc comporter des imperfections ou des

imprécisions que le lecteur doit admettre et donc supporter. Il

a été réalisé pendant la période de

formation et constitue avant-tout un travail de compilation

bibliographique, d'initiation et d'analyse sur des thématiques

associées aux concepts, méthodes, outils et

expériences sur les démarches qualité dans les

organisations. Nous ne faisons aucun

usage commercial et la duplication est libre. Si vous avez des raisons

de contester ce droit d'usage, merci de nous en faire part .

L'objectif de la présentation sur le Web est de

permettre l'accès à l'information et d'augmenter ainsi

les échanges professionnels. En cas d'usage du document,

n'oubliez pas de le citer comme source bibliographique. Bonne

lecture... |

|

Déploiement du plan de

maintenance qualité sur une ligne de galvanisation

(Pilier 6 de la TPM)

|

|

|

Stage de fin d'étude

MASTER

Management de la Qualité (MQ), UTC, 2005-2006

|

RESUME

Ce

projet s’inscrit dans une démarche globale d’excellence

industrielle développée avec succès, depuis 1994,

sur le site de Desvres par la mise en place de la TPM selon la

méthode JIPM

Cette

méthode passe par le déploiement du pilier 6 :

maintenance de la qualité, coïncidant avec la

volonté d’améliorer les performances globales de

l’entreprise et de satisfaire aux exigences croissantes des clients en

terme de qualité.

L’objectif

à terme est d’obtenir le « zéro »

défaut en déployant la « maintenance

qualité » qui consiste à fixer et à

gérer correctement les conditions d’état des ressources

de production permettant d’empêcher les défauts. Dans une

première phase, on améliore la qualité produite en

analysant rigoureusement le mode de fonctionnement et le mode de

dégradation des équipements, ainsi que leur impact sur le

produit, ce qui permet de cerner les causes de dysfonctionnement afin

d’y remédier par des actions correctives. Dans une

deuxième phase, on maîtrise la qualité en

pérennisant ses résultats par l’amélioration des

méthodes de contrôle.

Des défauts de qualité chroniques et

d'autres pertes chroniques sont durs à supprimer, parce qu'ils

ont typiquement des causes multiples, qui varient avec chaque

occurrence. Les stratégies d'amélioration communes, comme

l'analyse de cause-et-effet, sont souvent inefficaces pour traiter des

problèmes complexes. L'Analyse PM a été

particulièrement développé pour surmonter les

faiblesses des méthodes traditionnelles. Elle offre une

méthode rigoureuse à 8 étapes pour assurer que

tous les facteurs possibles soient identifiés et examinés.

Mots clés:

Total Productive Maintenance TPM, maintenance de la qualité,

analyse PM, qualité, amélioration de la

qualité, prix JIPM...

|

ABSTRACT

This project joins in an industrial excellent global

step (initiative) developed successfully, since 1994, on the site of

Desvres by the implementation of the TPM according to the method JIPM

This method passes by the deployment of the pillar

6: maintenance of the quality, coinciding with the wishes to improve

the global performances of the company and to satisfy the increasing

requirements of the customers in quality term.

The forward objective is to obtain the "zero" defect by

spreading (displaying) the " maintenance quality " which consists in

fixing and in managing correctly the conditions of state of the

production resouces allowing to prevent the defects. In a first phase,

we improve the produced quality by analyzing strictly the mode of

operation and the mode of deterioration of equipments, as well as their

impact on the product, what allows to encircle the causes of

dysfunction to remedy it by corrective actions. In the second phase, we

master the quality by perpetuating its results by the improvement of

checking procedures.

Chronic

quality defects and other chronic losses are hard to eradicate, because

they typically have multiple, interrelated causes that vary with every

occurrence. Common improvement strategies,

like cause-and-effect analysis, are usually ineffective in dealing with

such complex problems. P-M Analysis was specially developed to overcome

the weaknesses of traditional methods. It offers a rigorous 8-step

method for ensuring that all possible factors are identified and

investigated.

Keys words: Total

Productive Maintenance TPM, quality maintenance, PM analysis,

improvement quality,

JIPM awards. ..

|

Tout d’abord, je souhaiterais

remercier l’ensemble des personnes du site de Arcelor Desvres surtout

les membres des groupes de travail.

Je remercie tout particulièrement

mon maître de stage, responsable service client, Monsieur

Philippe LELEU, pour avoir initialiser mon projet, et tous les

responsables des autres services (fabrication, maintenance,

qualité, gestion…), pour leur pédagogie et leur

professionnalisme.

J’exprime aussi ma reconnaissance au directeur de site, Monsieur Bruno

DENELE, pour m’avoir permis d’effectuer mon stage au sein de Arcelor

Desvres.

Je tiens à souligner le respect, la

compétence, ainsi que la disponibilité dont ont fait

preuve chacune de ces personnes à mon égard et ce, tout

au long de mon stage.

Finalement,

un grand remerciement à tous mes enseignants à

l’Université de Technologie de Compiègne

Monsieur Gilbert FARGES, mon encadrant

Monsieur

Jean-Pierre CALISTE et à toute l’équipe

pédagogique.

..

4GLOSSAIRE

INTRODUCTION

RESUME

ABSTRACT

Partie 1 : Présentation de l’entreprise

d'accueil

1.1. Historique

1.2. Les

marchés.

4

Partie 2 : Description de projet

4

1. Déploiement du plan de

maintenance qualité : pilier 6.

4

2. Planification du projet

4

2.3. Les

priorités

2.4. Analyse

situation.

4

2.4.1.

Points

forts

2.4.2.

Points faibles.

4

2.5. Actions.

4

2.5.1.

Les huit étapes de l’Analyse PM

4

2.6.

Résultats

mesurés

2.7.

Capitalisation et Améliorations :

4

Partie

3 : Avancement des travaux réalisés.

4

1. Premier groupe de travail

(Entrée de ligne)

2. Deuxième groupe de

travail (Sortie de ligne)

3. Plan de déploiement des

étapes

4

4M :

Méthode, Milieu, Matière,

Machine

Actions :

Travaux, contrôles à effectuer sur un

équipement

AMDEC :

Analyse des Modes de Défaillances de leurs

Effets et de leurs Criticité

Benchmark : Visite

sur un autre site pour échanger des informations ou

procédés

Coil :

Bobine brute de laminage

JIPM :

Japan Institut of Plant Maintenance (Institut

japonais de maintenance usine)

Kaizen :

Amélioration

Continue (japonais)

LAC :

Laminé à Chaud

LAF :

Laminé à Froid

Ligne :

Ligne de galvanisation

Matrice QA : Quality Analysis (matrice d’analyse de la qualité)

Matrice QM :

Quality Management (matrice de gestion de la qualité)

MIP :

Maîtrise Intégrée de

Processus

NCR :

Non Cisaillé de Rives

PM :

Phénomène-Mécanisme, M (Méthodes,

Matériel, Matière, Milieu et Main d’œuvre), Parfois

appelé Analyse P5M

Standard :

Définit le fonctionnement d’un outil et ces points de

contrôle

TPM :

Total Productive Maintenance

UTC :

Université de Technologie de

Compiègne

La TPM - Total

Productive Maintenance - est une méthode qui vise à

l'amélioration du rendement des équipements tout en leur

assurant une excellente fiabilité. Prenant en compte non

seulement le rendement des équipements mais l’efficacité

de l’ensemble du système de production, elle rejoint les

objectifs de la

Qualité totale. Pendant que certaines

entreprises européennes tergiversent sur les modalités

d’adaptation de la méthode, le groupe Arcelor applique la TPM à la

lettre et sans le moindre état d’âme. C’est à ce

niveau que le groupe a voulu se différencier des autres

entreprises malgré la grande différence culturelle qui

existe entre les Européens et les Asiatiques.

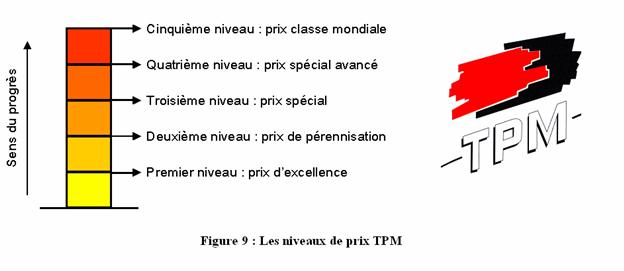

La

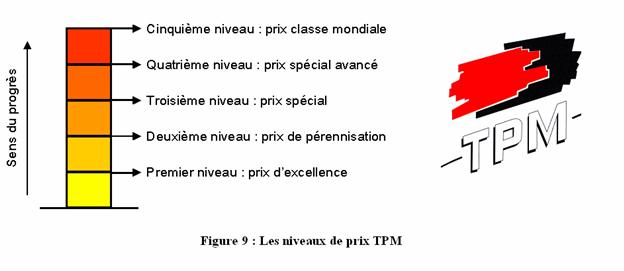

progression significative des résultats est

récompensée par des prix décernés par le

JIPM (Japan Institut of Plant Maintenance). Les progrès du site

de Desvres ont été successivement reconnus depuis 1997

par de nombreux prix et dernièrement en 2004 par le Prix

spécial avancé qui a fait de lui la première usine

en France à atteindre ce niveau d’excellence. Pour autant,

Desvres a décidé de poursuivre avec méthode et

pugnacité sa démarche de progrès continu et rester

le benchmark de référence TPM-JIPM au sein d’Arcelor. La

prochaine étape sera l’obtention du Prix Classe Mondiale en 2008.

Ce projet est l’occasion de

mettre en place des actions répondant aux exigences de JIPM pour accorder au

site de Desvres le Prix Classe Mondiale, c’est à dire de brasser

les compétences, d’accompagner l’ensemble des acteurs de la

ligne et de les convaincre qu’ils sont des vecteurs d’innovation.

Exerçant

la fonction de pilote de projet, j’ai mené de front

l’intégralité du projet que je présenterai selon

le fil directeur suivant : je vais d'abord présenter

rapidement l'entreprise Arcelor et mon site, puis je

détaillerais la méthode TPM selon le groupe Arcelor et

enfin, nous verrons quelles ont été les

différentes étapes d'avancement de mon projet.

Je

tiens à cet égard souligner l’importance de ma formation

à l’Université de Technologie de Compiègne. Son

approche axée Management, Qualité et performance m’a

permis de bien assimiler la problématique d’une telle

démarche.

Partie 1 : Présentation de

l’entreprise d'accueil

1.

Le groupe ARCELOR

1.1. Historique

Arcelor provient de la fusion de trois grands groupes

sidérurgiques : le luxembourgeois ARBED, l’espagnol

ACERALIA et le français USINOR. Cette fusion a donné

naissance, le 12 décembre 2002, au plus grand groupe

sidérurgique au monde.

Figure 1 Création d'Arcelor

Arcelor est le numéro un mondial de la

sidérurgie avec un chiffre d'affaires de 32,6 milliards d'euros

en 2005. Le groupe est leader sur ses principaux marchés :

automobile, construction, électroménager et emballage

ainsi que l'industrie générale. Le groupe - premier

producteur d'acier en Europe et en Amérique latine. a pour

ambition de poursuivre son expansion internationale afin de profiter du

potentiel de croissance des économies émergentes et

d'offrir des solutions acier innovantes à ses clients. En 2006,

Arcelor emploie 110 000 personnes dans plus de 60 pays. Le

développement durable est au cœur de la stratégie

d'Arcelor. L'entreprise vise à être une

référence en matière de performance

économique, de relations sociales et de responsabilité

sociétale.

1.2. Les marchés

Les principaux marchés en 2005 sont :

- 61,5 % pour l’automobile

- 22,6 % pour

l’électroménager, la distribution et le bâtiment

- 15,9 % pour l’industrie

générale

Figure 2 Les principaux

marchés

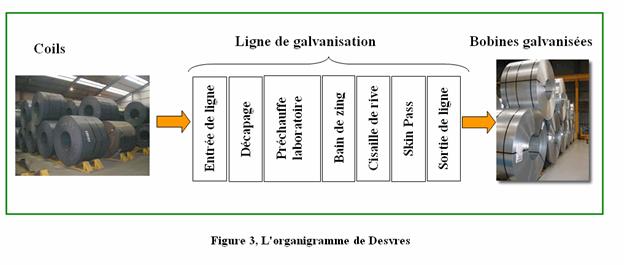

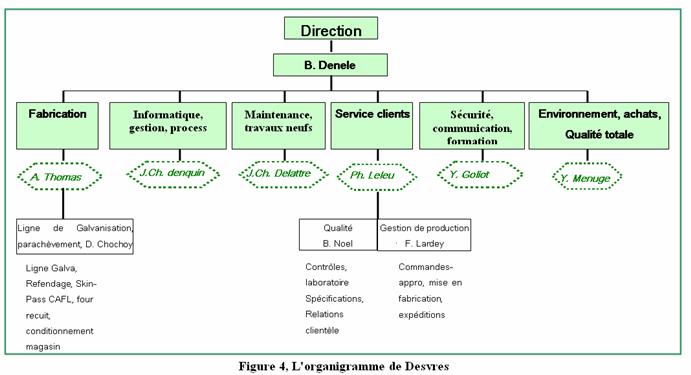

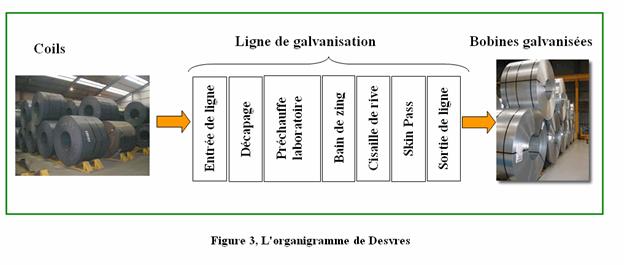

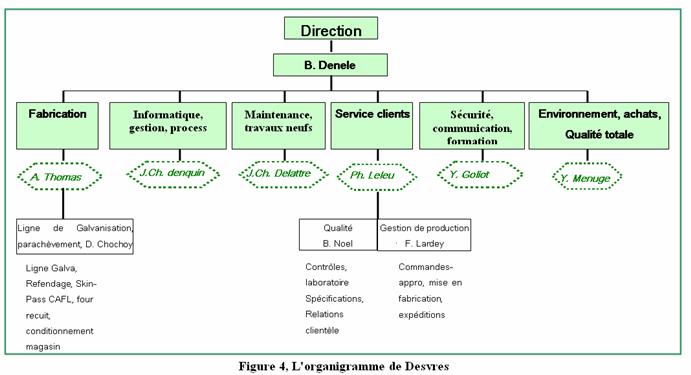

2. Présentation du site de

Desvres

Arcelor Desvres fait partie d'ARCELOR ATLANTIQUE ET

LORRAINE, la

Branche Produits Plats Carbone du Groupe Arcelor. Il

participe à la fabrication d’aciers plats au carbone

revêtus. Il s’occupe de la galvanisation de d’acier.

Le site

de Desvres est certifié selon les normes : ISO

9001/2000 pour son Système de Management de la

qualité, 14001 pour l'efficacité de son Système de

Management de l'Environnement et TS 16949 pour répondre aux

exigences des constructeurs automobile.

Sommaire

En

mars 2006, le site de Desvres employait 106 salariés dont 13

ingénieurs et cadres, 26 ETAM et 68 opérateurs, dont 27 %

à temps partiel ce qui équivaut à 96,55

équivalent temps plein.

L'âge

moyen est de 45 ans. C'est une usine qui a un fort potentiel de

savoir-faire. Le turnover est très faible comme le montre

l'ancienneté moyenne qui est de 22 ans.

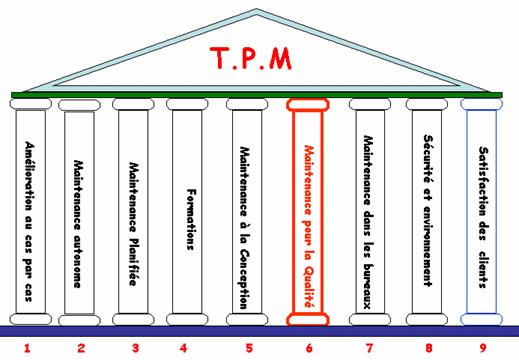

3.1.

Définition TPM

La TPM

est l’abréviation de Total Productive Maintenance que l’on peut

traduire par Maintenance Productive avec la participation de tous.

Basée sur des travaux de groupe, elle est exécutée

grâce à la participation de tous les départements

et de tous les niveaux hiérarchiques. C’est un

ensemble d'activités visant à augmenter durablement

l’efficacité du système de production. Elle vise à

obtenir au moindre coût le rendement maximum possible de tous les

équipements sur toute leur durée de vie et à

atteindre le «zéro défaillance» dans tous les

domaines (sécurité, qualité,

fiabilité, service).

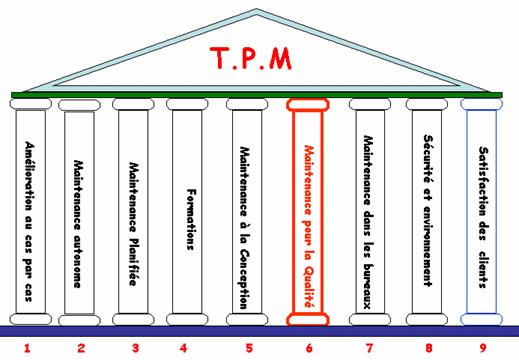

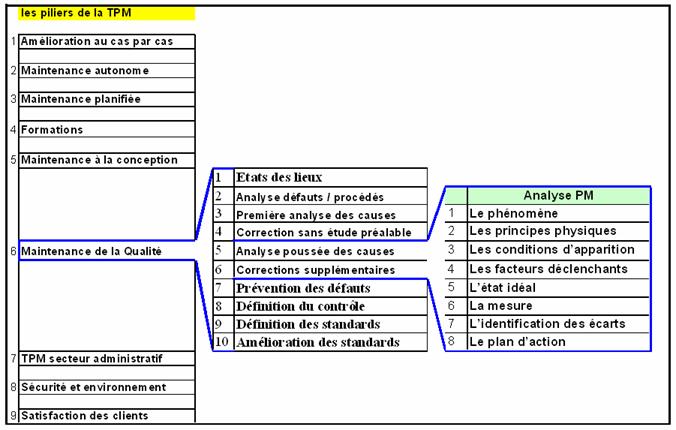

Elle

se développe selon 8 axes (8 piliers) couvrant l’ensemble des

activités de l’Entreprise. Chaque pilier repose sur des

méthodes d’analyse telles que : Why Why, Pareto,

coûts pertes, AMDEC…

voir

le détails des piliers en annexe B.

Sommaire

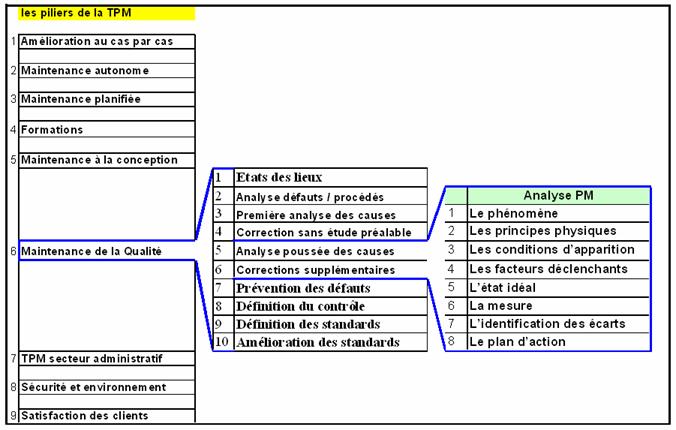

Figure 5, Les piliers de la

TPM

Remarque: le pilier 9 est

spécifique à Arcelor Desvres

Une

des forces de la démarche est l’implication active des

opérateurs de fabrication pour la détection de toutes les

petites anomalies de leurs outils de fabrication avant qu’elles

occasionnent une panne. Cette démarche a montré des

résultats significatifs à Desvres : augmentation de

la fiabilité, qualité et diminution des coûts de

production.

3.3. Organisation de la TPM

a.

Le comité de pilotage :

Le

rôle du Comité de pilotage est d'assurer le

déploiement de la méthode TPM, de suivre les

résultats obtenus, de définir les axes de

développement de la

TPM et d'établir le plan directeur qui

intègre la TPM

dans la politique stratégique de l'entreprise.

b.

les groupes TPM

En

maintenance, la démarche TPM s'appuie obligatoirement sur la

délégation de responsabilité aux équipes

autonomes capables de s'organiser pour résoudre les

différents problèmes.

Sur

le site de Desvres, on compte 19 groupes. Chaque groupe est

représenté par un pilote et possède un panneau

d’affichage de ses performances.

-

Chaque pilote analyse les étiquettes de sa zone TPM et

l'évolution de ses indicateurs une fois par mois.

- Chaque groupe TPM se réunit une fois par trimestre

3.4. Outils de la TPM

Pour pouvoir appliquer quotidiennement la

méthodologie du JIPM plusieurs outils peuvent être

utilisés

a.Les fiches d'amélioration

But

: formaliser une demande d'amélioration en vue de sa

réalisation

b.Les leçons ponctuelles

La

leçon ponctuelle est un moyen de communication simple et rapide

pour développer les connaissances et les savoir-faire techniques.

Il existe trois types de leçon ponctuelle que l'on

établit en fonction de cette formation :

-

la leçon ponctuelle connaissance de base

-

la leçon ponctuelle cas d'amélioration

-

la leçon ponctuelle cas de dysfonctionnement

L'objectif est

d'appronfondir ses connaissances et se perfectionner pour agir au bon

moment et rapidement. Il s'agit aussi d'améliorer le niveau de

l'ensemble du groupe, chaque personne formée devenant ainsi

formateur.

Le

standard est une check-list formalisant les actions d'inspection

à réaliser. L'objectif est de définir et de mettre

en place les inspections permettant de prévenir les

dégradations de l'équipement en respectant les conditions

de base de façon rapide et en facilitant l'inspection visuelle.

Il faut définir les conditions de sécurité,

délimiter les endroits concernés, préciser les

outils à utiliser, la fréquence d'inspection avec la

durée des opérations et dire qui fait quoi.

d.Les étiquettes bleues et rouges

Lorsqu’un opérateur détecte une

anomalie, il réalise une étiquette qu’il place dans un

tableau central. Les anomalies sont ensuite traitées soit par la

fabrication, soit par la maintenance et sont finalement levées.

Les étiquettes permettent une visualisation immédiate du

type d'anomalie détectée et de la responsabilité

de son traitement. En effet, il existe deux types d'étiquettes :

1.les

étiquettes bleues : à traiter par les opérateurs

2.les

étiquettes rouges : à traiter par la maintenance

L'objectif

des étiquettes est de repérer, identifier et localiser

les anomalies sur un équipement en vue de les corriger.

e.Le Why why (applé aussi :

les cinq pourquoi)

L'objectif

du why why est de rechercher les causes à l'origine des

anomalies qui provoquent les pertes sur les équipements. Il faut

énoncer clairement le problème, répondre en

observant les phénomènes physiques à la question

"pourquoi", apporter une solution à cette réponse. La

réponse faite à chaque étape devient le nouveau

problème à résoudre et ainsi de suite.

Partie

2 : Description de projet

C’est le pilier qui doit permettre d’atteindre la

maîtrise de la qualité. On entend par maîtrise de la

qualité, l’ensemble des activités propres à

assurer le « zéro défaut » par la

prévention.

Pour maintenir et améliorer la qualité des

produits, il est nécessaire de rechercher la stabilité

des équipements et des procédés. Il semble

évident que la machine a un impact fort sur la qualité.

De l’état des équipements dépend donc la

qualité produite. De ce fait, il faut inclure dans la

fabrication la maintenance des équipements comme principe

fondamental de l’assurance qualité.

Le concept de base de la maintenance de la qualité

consiste à gérer les conditions de la machine permettant

d’empêcher les défauts. Il s’appuie sur la maintenance

autonome et sur des opérateurs, formés et

entraînés, connaissant leurs équipements.

1.2. La

démarche théorique : les 10 étapes

Sommaire

Figure

6, Etapes du pilier 6 et l’analyse PM

La démarche

peut se décomposer en 2 grandes phases : une

première phase d’amélioration de la qualité

(étape 1 à étape 6) qui consiste à analyser

les anomalies causant la non-qualité et à les corriger et

une deuxième phase de maîtrise de la qualité

(étape 7 à étape 10) qui consiste à

pérenniser les résultats obtenus et à faire

évoluer la démarche.

La démarche développée

par le JIPM, décrite par la figure 5, découle directement

de la méthode « pas à pas ».

Celle-ci permet, à partir de la perception du problème,

de progresser étape par étape vers une solution

précise et clairement définie.

Voir annexe E pour plus de détails.

1.3. Analyser les

conditions pour le zéro défaut

Dans

cette étape, on doit définir et analyser les conditions

pour fabriquer des produits non défectueux. C’est une analyse

plus poussée, qui permet en utilisant des outils

méthodologiques tel que l’Analyse PM ou l’AMDEC, de

déterminer les causes génératrices de

défauts.

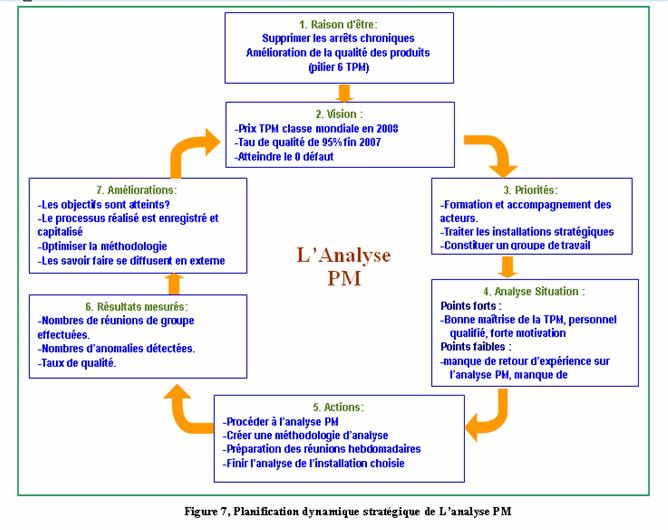

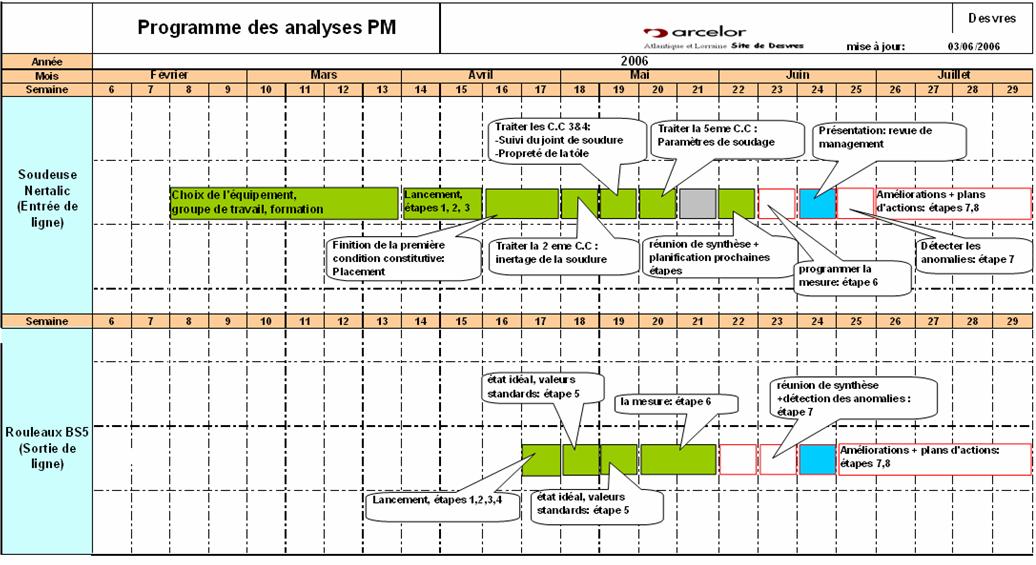

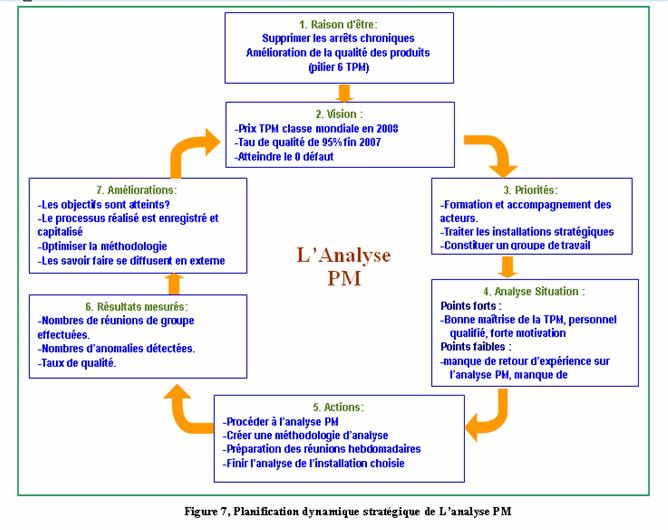

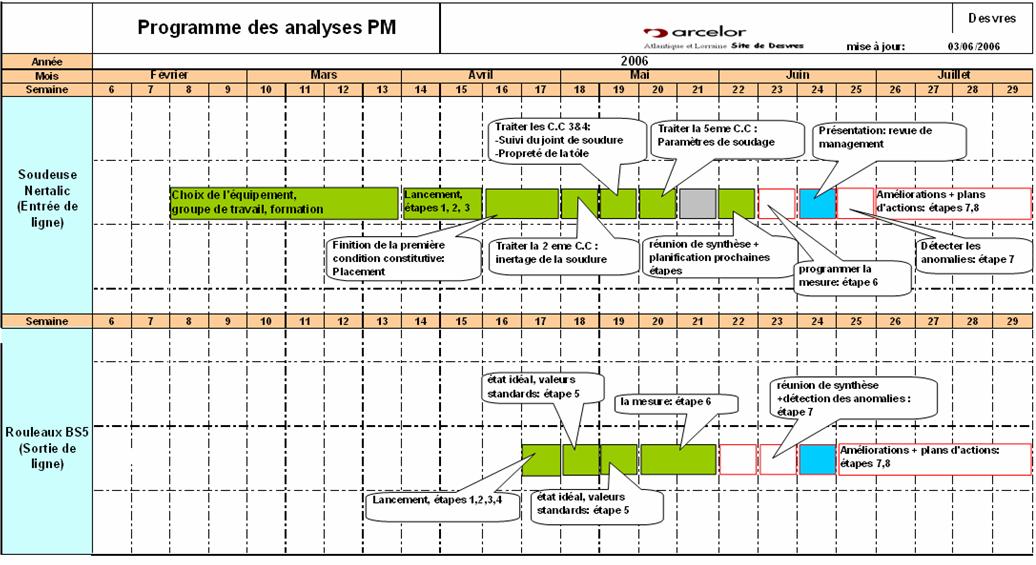

2. Planification du projet

Pour

commencer, j’ai effectué pendant les premières semaines

de mon stage des réunions d’initialisation avec le comité

de direction afin de définir les grandes lignes de projet ainsi

que les objectifs attendus. La synthèse de ces réunions

est résumée par la figure ci-dessous qui

représente la planification globale de projet. Elles

consistaient à mettre en place une stratégie de

déploiement pertinente et efficace.

Exerçant

la fonction de pilote de projet, j’ai mené de front

l’intégralité du projet que je présenterai en

suivant ce fil directeur.

Dans ce qui suit, je vais

détailler toutes les composantes de ce modèl.

Définition

P:

Phénomène

déviation d’un état normal à un état

anormal.

Physique

pour

comprendre la cause physique principale à l’origine d’un

événement anormal.

M:

Mécanisme

Machine

Main d’œuvre

Matière

Méthode

Analyse: Analyse

causes effets

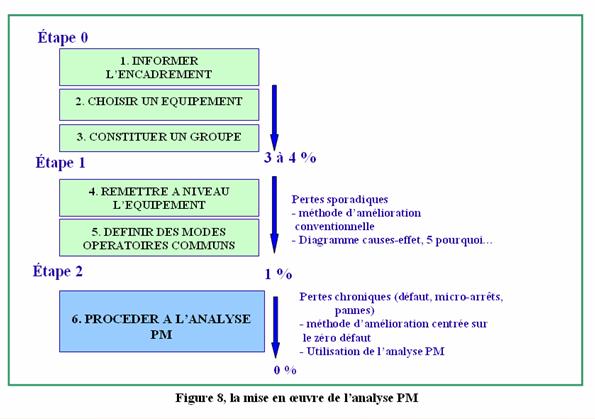

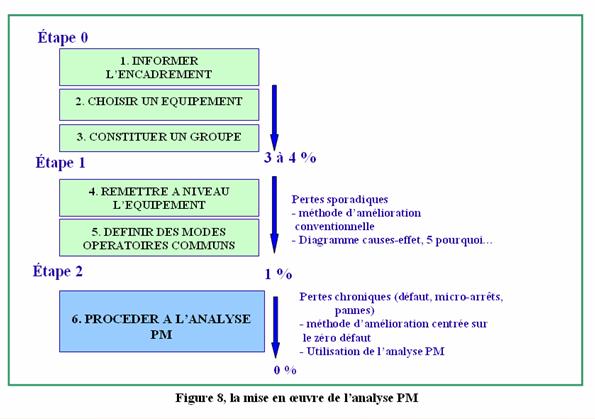

L’analyse PM est utilisée pour réduire un taux de micro

arrêts ou de défauts déjà faible (1%) et

afin de la faire tendre vers zéro. Elle n’a pas

pour objectif de se substituer aux méthodes conventionnelles de

réduction des pertes d’efficience (cinq pourquoi, analyse

causale, …).

Elle

consiste à :

-Regarder le

phénomène analytiquement et systématiquement

-Regarder tous les facteurs (causes)

-Identifier toutes anomalies et les réduire

à 0

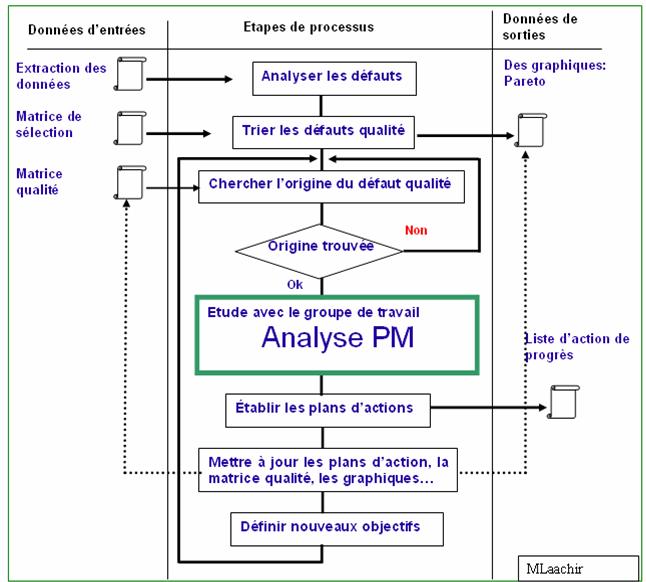

C’est

une méthode de travail en groupe qui a été

développée au Japon dans le cadre de la TPM. Sa mise en

œuvre est décrite dans la figure ci dessous :

2.2.1. Niveau d'excellence du site

Les résultats

réalisés par cette démarche sont reconnus par les

Japonais par 5 niveaux de prix :

2.2.2. Objectifs

Malgré

l’aggravation de la situation économique du secteur, l’exigence

des clients (particulièrement l’industrie automobile), les

restructurations dues à la création du groupe ARCELOR, le

petit site de Desvres reste présent et représente

aujourd’hui une référence dans le domaine de l’excellence

industrielle.

La

direction de site a fixé un objectif ambitieux qui est

l’obtention du Prix classe mondial. Celui ci positionnera le site de

Desvres parmis les meilleures usines au niveau mondial. En

terme de qualité, l’objectif à l’horizon 2007 est

d’atteindre un taux de qualité de 95%.

Pour

atteindre ses objectifs, la direction a décidé de

continuer le développement du pilier 6 à travers

l’application de l’analyse PM pour réaliser une

disponibilité et une qualité bien supérieure et

répondre aux exigences de JIPM qui recommande l’application de

cette méthode.

Pour

autant, Desvres a décidé de poursuivre avec

méthode et pugnacité sa démarche de progrès

continu et a la volonté de rester le benchmark de

référence TPM-JIPM au sein d’Arcelor.

2.3. Les priorités

2.3.1.

Formation et accompagnement des acteurs

Pendant

la phase de préparation, j’ai crée un module de formation

sur l’analyse PM. Ce module est constitué des

présentations d’information et de formation destinées

à l’encadrement. Le but de cette formation est de clarifier la

méthodologie et le déploiement des huit étapes de

l’analyse PM surtout les trois premières étapes qui

constituent l’essentiel de l’analyse. La deuxième partie de la

formation intervient lors de lancement avec le groupe de travail au

moment où le choix de l’équipement est terminé.

Elle consiste à rappeler et mettre en avant les objectifs

attendus de l’analyse PM ainsi que les raisons du

choix de l’installation stratégique.

2.3.2.

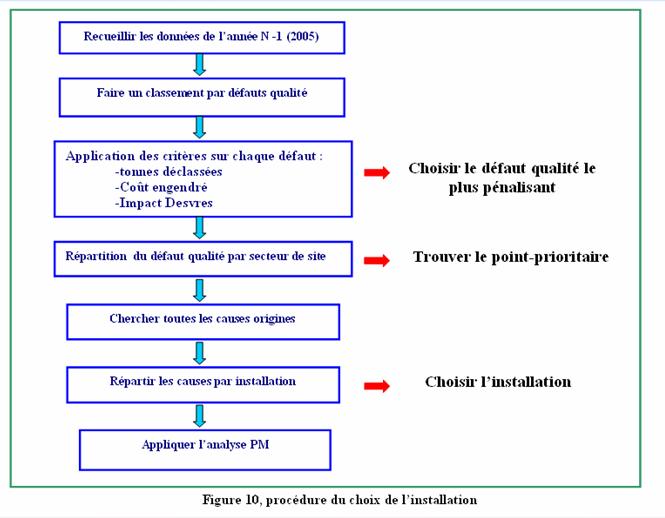

Traiter les installations stratégiques

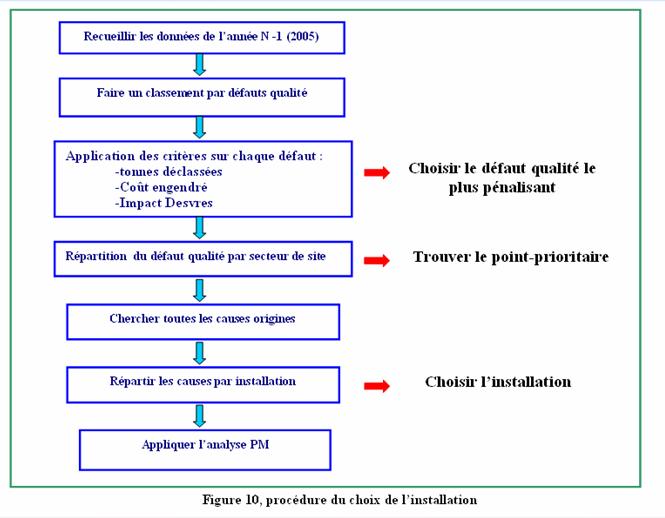

Cette étape consiste

à choisir l’installation sur laquelle nous allons appliquer

l’analyse PM en suivant une procédure sélective et

logique. Le but est de cibler dans un premier temps le défaut

qualité le plus pénalisant sur tout le site ensuite

réaliser une étude plus détaillée pour

trouver le secteur de la ligne qui sera étudié. Elle se

présente sous cette forme :

a. Classer

les défauts selon importance

-

- Premier

critère : quantité de déclassé en

tonne (en fonction du volume)

-

- Deuxième

critère : le coût moyen engendré (en fonction

du coût)

-

- Troisième

critère : l’impact Desvres

Une fois

les critères choisis, on les applique sur une matrice de

sélection, où tous les défauts qualité vont

être évalués. Cette matrice va permettre de

déterminer l’évaluation finale pour chacun des

défauts, qui servira à orienter pour bien choisir l’ordre

idéal de l’analyse.

Nous

allons donc travailler sur le défaut3 qui représente les ralentissements

Le secteur d’entrée

de ligne présente près de 50% des ralentissements

L’entrée

de ligne a pu être sélectionné parmi les secteurs

cités précédemment.

Le

secteur de l’entrée de ligne représente plusieurs

installations. L’étape suivante est de répartir les

causes sur ces installations. Après le regroupement des causes

par catégorie (soudage, mécanique, électrique…),

un diagramme de Paréto a été réalisé

afin de prioriser la cause principale.

23% des ralentissements en

entrée de ligne sont provoqués par la soudeuse Nertalic

i. Pourquoi y a-t-il des défauts de

qualité ?

ii. Pourquoi y a-t-il des

ralentissements ?

- Parce qu’à

l’entrée de ligne il y a eu des arrêts.

iii. Pourquoi y a-t-il des arrêts

à l’entrée de ligne ?

- Parce que la soudeuse

Nertalic n’effectue pas des soudures conformes.

iv. Pourquoi la soudeuse n’effectue pas des

soudures conformes?

-

Sujet de

l’analyse PM

En répondant à 4 questions

simples nous avons découvert que la majorité de ces

défauts sont dus aux ralentissements de ligne ensuite que la

moitié des ralentissements apparaissent à cause des

problèmes en entrée de ligne. En fin, c’est la soudeuse

Nertalic qui a été à l’origine de 23 % des

ralentissements de l’entrée de ligne.

Finalement, l’analyse PM va

être appliquée sur cette installation pour

améliorer son rendement et sa disponibilité à

réaliser des bonnes soudures.

Sommaire

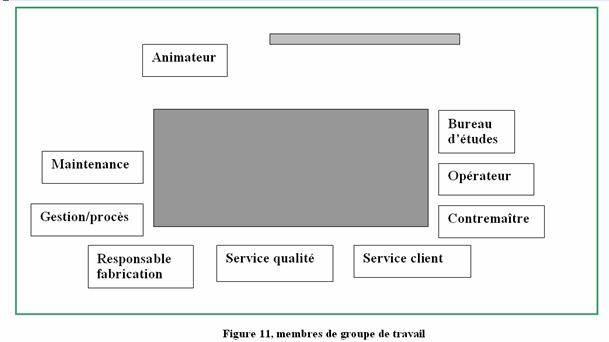

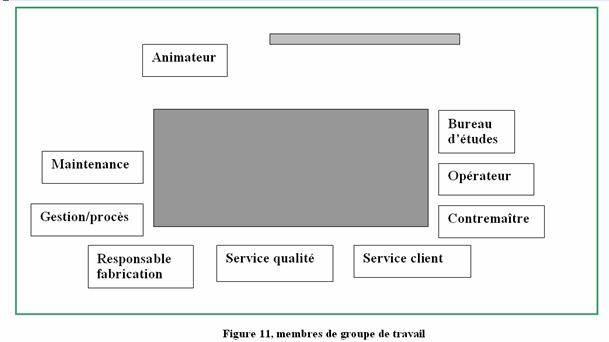

L’analyse

PM est le fruit d’un travail de groupe pluridisciplinaire qui permet

d’avoir un accès systématique à la connaissance,

au savoir-faire, aux compétences des membres et d’aboutir

à la prise de décisions en commun.

Le

groupe de travail ainsi constitué comprend

impérativement :

- L’Animateur

Garant de la bonne application de la méthode (ingénieur

qualité)

- Des

personnes qui vivent la production au quotidien de l’installation

(opérateurs, techniciens de fabrication,etc.)

- Des

personnes qui vivent la maintenance de l’installation (techniciens de

maintenance, etc.),

- Des

personnes qui vivent la qualité des produits (qualité

laboratoire, etc.),

- D’autres

compétences à la demande du groupe ou de l’animateur

(techniciens méthodes, préparateurs, etc.).

2.4. Analyse situation

2.4.1. Points forts

Le

site de Desvres est reconnu par sa maîtrise

des outils TPM et son implication dans des démarches de

progrès. La compétence et l’expérience des

opérateurs, le professionnalisme de la

maîtrise ainsi que le bon engagement de l’encadrement constituent

des éléments majeurs et positifs pour mener à bien

l’analyse PM. C’est surtout, ce constat qui m’a encouragé et

motivé pendant ce stage.

En

plus, le pilier 6 (maintenance de la qualité) recueille une

grande importance de la part de tous les services.

2.4.2.

Points faibles

L’absence

des retours d’expérience sur la démarche constitue un

obstacle qu'il fallait dépasser. Cette méthode n’a

jamais été utilisée complètement par le

site ni par les autres sites d’Arcelor. C’est donc Desvres qui a

décidé de se lancer dans l’utilisation de l’analyse PM et

créer une méthodologie de déploiement flexible et

adaptable aux cas réels.

L’analyse

PM est une démarche qui nécessite une bonne

préparation et un investissement en temps non

négligeable. En plus de manque de retour d’expérience,

nous avons eu des difficultés à trouver des

documentations en Français. Le seule document dont je disposais

était en Anglais.

2.5.1. Les huit étapes de

l’Analyse PM

L’analyse PM proprement dite (phase

6 de la démarche) est plus qu’une méthode

d’amélioration. C’est une autre façon de voir les

problèmes et leur contexte d’apparition. Elle permet

d’éliminer les pertes chroniques à travers huit

étapes:

|

N°

|

ETAPES

|

|

1

|

Le phénomène

|

|

2

|

Les

principes physiques

|

|

3

|

Les

conditions d’apparition

|

|

4

|

Les

facteurs déclenchants

|

|

5

|

L’état idéal

|

|

6

|

La mesure

|

|

7

|

L’identification

des écarts

|

|

8

|

Le plan d’action

|

Figure 12, les huit

étapes de l’analyse PM

Le

contenu de cette partie est extrait des travaux d’un consultant

extérieur, Claude HUBER. Je me suis basé sur sa

traduction partielle du livre donné en annexe (PM Analysis).

Sommaire

Etape 1 : Le

phénomène

Objectifs :

Définir et décrire clairement le

phénomène afin de le comprendre.

Points

clés : Ne pas théoriser: des

faits, encore des faits, toujours des faits.

Pour

mieux stratifier les phénomènes on peut utiliser la

grille QQOQPC (voir la grille détallée en annexe F)

Etape 2 : L’analyse physique

Objectifs :

Expliciter le phénomène suivant des

principes physiques.

Points

clés : Des principes physiques et non des

intuitions

Sommaire

Etape

3 : Les conditions d’apparition (conditions constitutives)

Objectifs :

Rechercher les conditions qui produisent l’apparition

des principes physiques

Points

clés : Être exhaustif: le

problème persiste souvent car les mesures correctives ont

été partielles.

Etape

4 : Les facteurs déclenchants (les causes)

Objectifs :

Rechercher les facteurs liés à: la

machine, la matière, les modes opératoires, la main

d’œuvre, qui créent les conditions

d’apparition du phénomène.

Points

clés : Exhaustivité là aussi

et haro sur les a priori.

Etape 5 :

L’état idéal (valeurs standards)

Objectifs :

Recenser l’état idéal qui évite

l’apparition des conditions de l’étape 3

Points

clés : Se poser des questions sur la

précision, la qualité, la résistance,

l’environnement, les conditions d’utilisation.

Sommaire

Etape 6 : La mesure

Objectifs :

Définir les moyens de mesure et d’investigation

pour identifier les petits défauts.

Points

clés : Des méthodes

précises mais simples et pragmatiques.

Etape

7 : Identification des écarts

Objectifs :Appliquer

le système de mesure de l’étape 6 afin de

différencier le normal de l’anormal.

Points

clés :Chaque membre du groupe doit

être une force de proposition et… d’action.

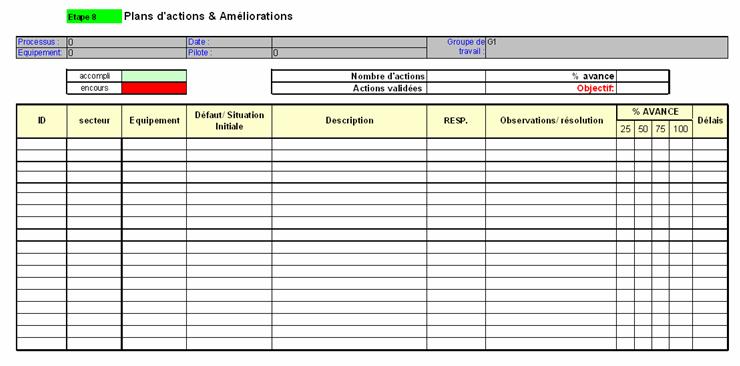

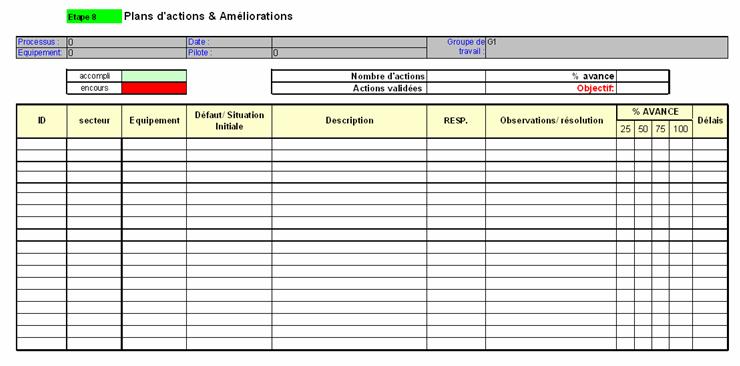

Etape

8 : Le plan d’actions (améliorations)

Objectifs :Proposer

des solutions et programmer des actions pour corriger les anomalies.

Points

clés :Ne pas théoriser: des faits,

encore des faits, toujours des faits.

6. Résultats

mesurés

Comme

pour toutes autres méthodes d’amélioration continue, il

est nécessaire de mesurer le résultat obtenu afin

d’évaluer la pertinence de la méthodologie et d’apporter

des modifications et des améliorations. Concrètement, il

s’agit de revoir certains indicateurs de performance tel que le taux

qualité, le nombre des ralentissements dus à

l’installation choisie. On peut aussi voir le nombre des anomalies

détectées ainsi que le nombre de problème

résolus.

7.

Capitalisation et Améliorations

L’analyse PM terminée, l’heure est au bilan des résultats

obtenus vis à vis des objectifs fixés. Des actions seront

donc nécessaires pour améliorer et optimiser la

méthodologie.

En effet, l’étude terminée ne signifie

pas qu’il n’y a plus rien à faire. Loin sans faut, pour

finaliser l’étude, il reste une part importante de travaux

à réaliser à savoir la standardisation des formats

et les supports, assurer la réalisation des actions

engagées lors de la dernière étape (étape

8). C’est ce que je vais aborder dans ce qui suit.

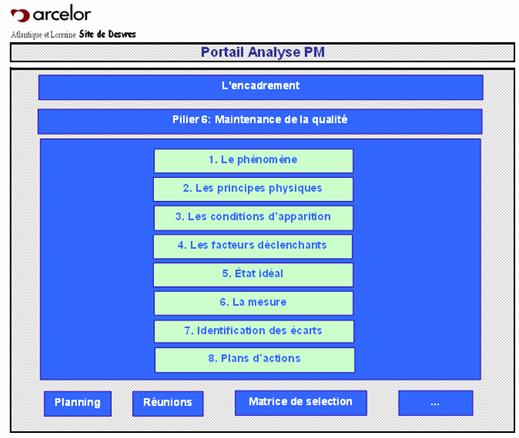

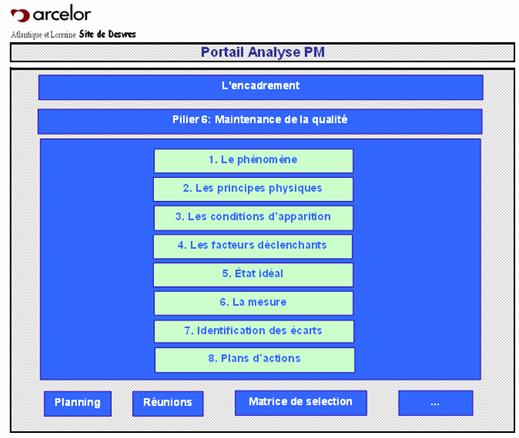

La capitalisation est sans doute l’une des

étapes les plus importantes puisqu’elle consiste à rendre

opérationnelles et donc exploitables les études

réalisées. De sa bonne appréhension dépend

le succès de l’étude, le point clé résidant

dans la prise en compte rigoureuse des recommandations JIPM. Le

processus réalisé doit donc être enregistré

et capitalisé. Ceci contribuera efficacement et sûrement

à la diffusion de savoir-faire en interne et en externe. C’est

pour cette raison que j’ai créé dès le

début de ma mission un portail qui permit de regrouper les

travaux réalisés avec le groupe de travail

commençant par les outils de sélection des installations

stratégique (matrice de sélection), les supports

opérationnels utilisés pendant les réunions

hebdomadaires, le planning et la synthèse des ces

réunions…en plus des comptes rendus.

Figure 14, Portail de capitalisation

Sommaire

Partie 3 : Avancement des travaux

réalisés

Pour ne pas alourdir le rapport, je ne

vais pas expliquer le fonctionnement technique des différents

éléments cités dans cette partie. Le but est

d’éclairer la méthodologie et le principe d’analyser les

phénomènes et clarifier le problème.

Après

chaque réunion, un compte rendu est rédigé et

envoyé aux membres du groupe de travail. J’ai mis en place des

supports standards qui synthétisent et regroupent les

résultats de chaque réunion en respectant l’ordre et la

logique des étapes de l’analyse PM.

Trois

semaines après le lancement des réunions avec le groupe

de travail de l’entrée de ligne, j’ai crée un

deuxième groupe dans un autre secteur (sortie de ligne). Ceci a

pour objectif d’impliquer plus de personnels à cette

démarche et de tester son efficacité sur des

équipements différents.

Pour

bien respecter le principe de la démarche, j’ai crée des

supports méthodologiques que j’utilise pendant l'animation des

réunions.

Voici

un aperçu rapide sur les travaux réalisés avec les

deux groupes et des exemples des supports utilisés.

Sommaire

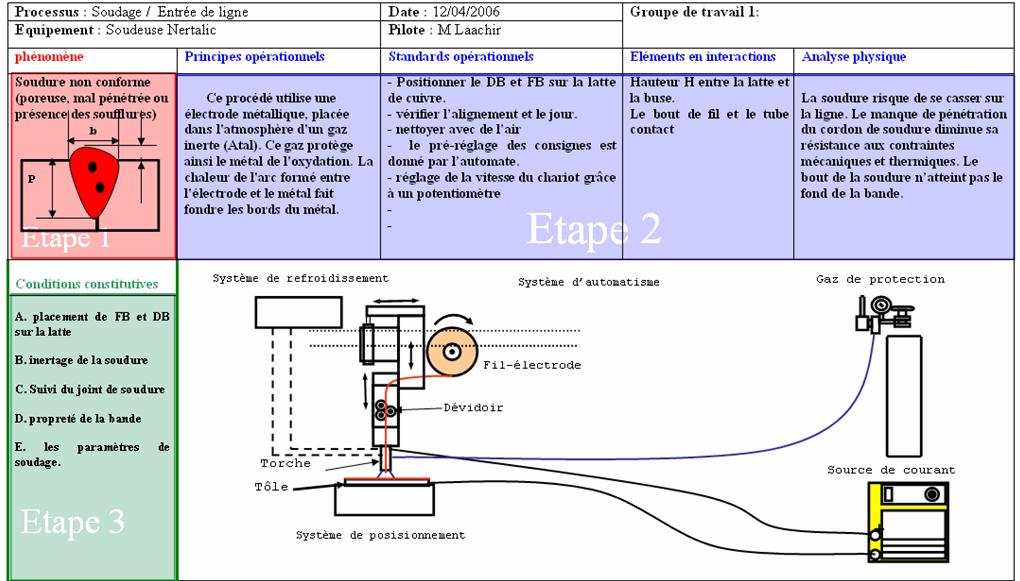

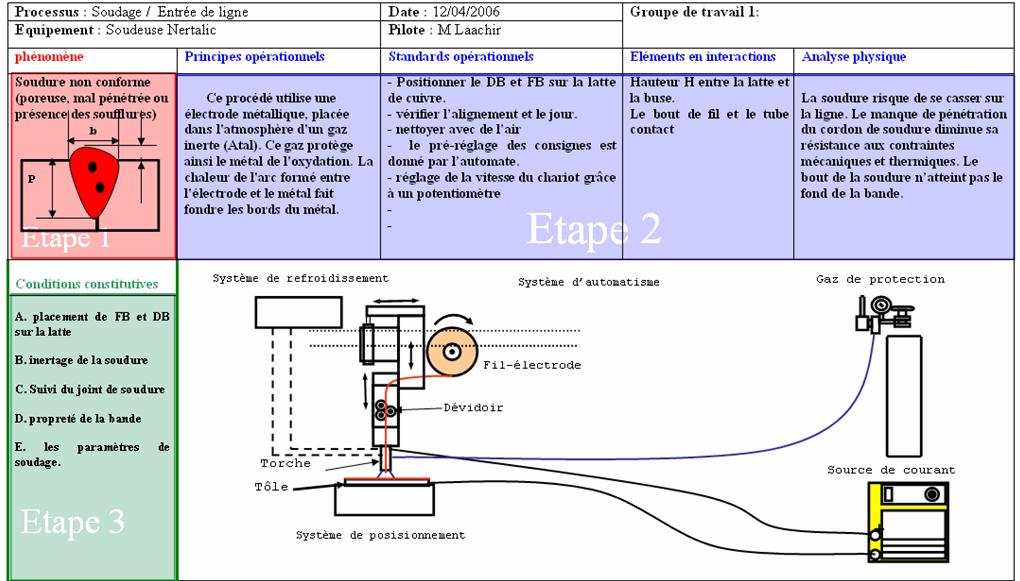

Les

deux premières réunions avaient pour objectif de se

familiariser avec les principes de l’analyse PM

(phénomènes, analyse physique) et de connaître

l’environnement et les paramètres d’une soudure.

Ensuite

nous avons défini les conditions constitutives qui peuvent

déclencher l’apparition du phénomène.

A. Placement de FB (fin de bande) et DB (début de bande) sur la latte

B. Inertage de la soudure

C. Suivi du joint de soudure

D. Propreté de la bande

E. Les paramètres de soudage.

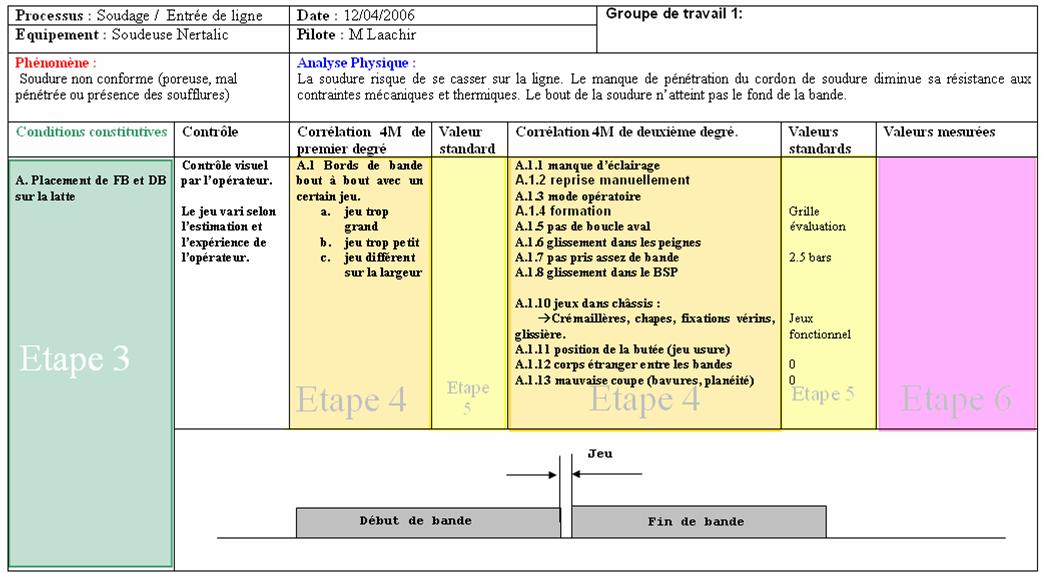

A. Placement de FB et

DB sur la latte

Pour

avoir un bon placement, il est nécessaire de vérifier

certaines conditions :

1.

les bords de bande bout à bout avec un

certain jeu

2.

l’axe du joint, l’axe de la soudeuse, et l’axe de

la latte doivent être confondus

3.

bords de tôle DB et FB appui identique sur

toute la longueur de la latte

4.

l’axe de début de bande et fin de bande et

l’axe théorique de la ligne sont confondus

Ensuite et grâce à un brainstorming, nous

avons pu classer les causes selon les axes de 4M (Milieu,

Matière, Méthode/MO, Machine).

Remarque : lors de ce classement nous avons

eu des difficultés à définir la nature de

certaines causes, ce qui nous a pris un peu de temps. J’ai

vérifié, et il n’est pas nécessaire de faire ce

classement (mais il faut les citer). C’est pour quoi j’ai tous

regroupé dans la colonne « corrélation 4M

de deuxième degré ».

Après la corrélation 4M de degré 2

(identification des causes qui peuvent être à l’origine de

l’apparition de la condition constitutive) l’étape suivante est

de définir les valeurs standards de chaque cause pour les

comparer avec les valeurs mesurées. En cas de

non-conformité, le groupe doit mettre en place un plan d’action

pour supprimer l’écart entre la valeur standard et la valeur

mesurée.

Il

n’est pas toujours possible de quantifier les causes mais cela

n’empêche pas d’envisager une amélioration. C’est la

difficulté que nous avons rencontré.

Sommaire

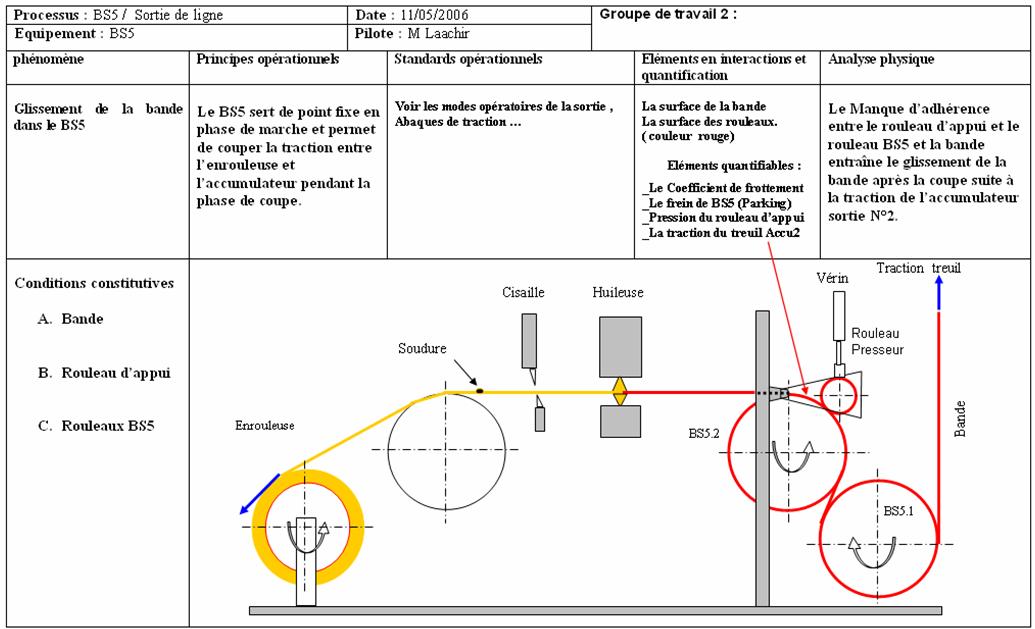

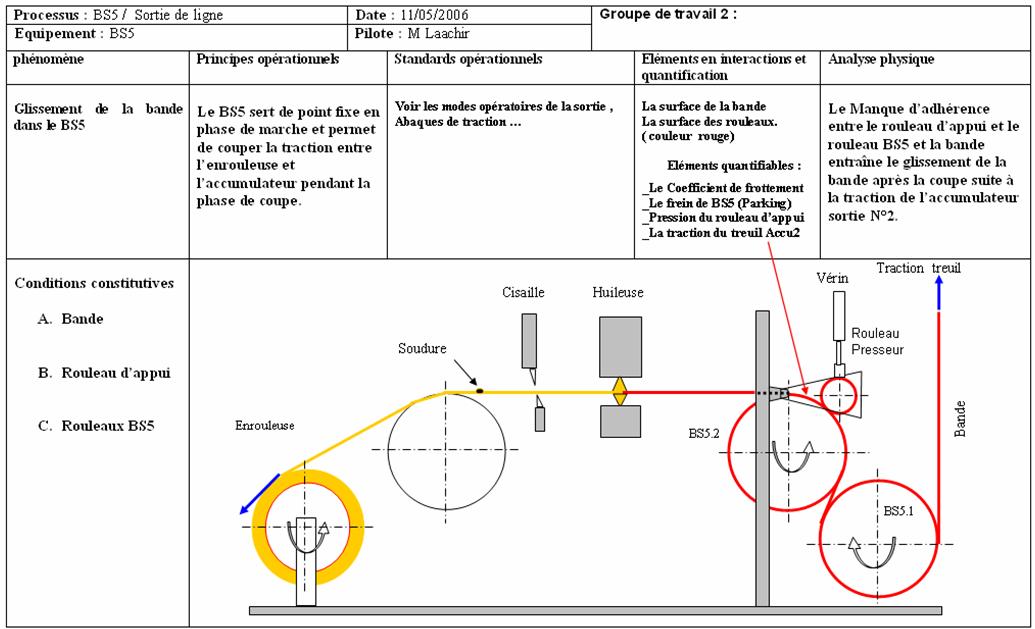

2. Deuxième groupe de travail

(Sortie de ligne)

Voici

un exemple d’analyse :

Le glissement de la bande dans le BS5 implique des arrêts

de ligne assez important. Le fait que le problème est

imprévisible, présente un risque pour la

sécurité des opérateurs vue la vitesse avec

laquelle la bande s’échappe.

Quels sont les différents cas possibles

où la bande glisse dans le BS5?

Le groupe a

identifié quatre cas depossible :

Cas N° 1 :Après

la coupe de la bande, celle-ci s’échappe sans prévenir.

Cas N°

2 :Le Tonnage demandé est

dépassé à

Obligation de recul pour réccupérer.

Cas

N°3 :Le début de bande

déformé à

Obligation de recul pour chuter le début de bande

Cas

N° 4 :Suite à un

contrôle de planiété, l’huile est entrainé

vers le BS5

Paramètres influençant la

probabilité d’apparition :

- L’épaisseur de la bande

- Les dimensions de la bande

- La traction du treuil

- La chromatation

- L’huilage

Bilan

de la première réunion :

- Le

Phénomène identifié :

étape 1

- Analyse physique définie :

étape 2

- Conditions constitutives identifiées :

étape 3

- Les facteurs déclenchant :

étape 4 (mais à affiner par la suite)

Nous

avons bien avancé pendant la première réunion

d’analyse PM en sortie de ligne et on s’est retrouvé presque au

même niveau que celui de l’entrée de ligne qui a

démarré plutôt. Cela s’explique par la nature du

phénomène qui est plus clair en sortie de ligne et par le

retour d’expérience de l’entrée de

ligne.

Sommaire

3.

Plan des réunions Analyse PM

Sommaire

Perspectives personnelles

Lors

de ma recherche de stage, mon choix fut essentiellement

conditionné par 3 critères : une expérience

de terrain, la possibilité de pouvoir mener à bien un

projet et une prise de responsabilités. Ces trois

critères ont été pleinement satisfaits. De plus

j’ai eu la satisfaction d’avoir pu évoluer au sein d’un grand

groupe et travailler dans le monde de métallurgie comme je l’ai

toujours souhaité.

Ce

stage m’a donné l’opportunité d’être autonome dans

la gestion de projet et m’a permis d’exercer mes capacités

à travailler en équipe, à préparer et

à animer des réunions. De plus, son avancement a

énormément reposé sur le management et sur ma

capacité à faire passer des informations aux

contremaîtres des différents secteurs. J’ai

travaillé avec des personnes de niveaux et d’horizons

différents qui avaient tous une expérience, une vision

des choses et un parcours différent, ce qui a été

particulièrement enrichissant.

Cette

période chez Arcelor a tout à fait répondu

à mes attentes et m’a beaucoup apporté sur le plan

technologique et humain. Elle m’a permis de découvrir l’un des

métiers de la métallurgie ce qui a enrichi et diversifie

mon parcourt professionnel.

C’était

aussi une occasion de comparer le fonctionnement managérial et

organisationnel de deux grands groupes. D’un coté Arcelor et de

l’autre coté PSA Peugeot Citroën. J’ai découvert

deux façons d’appliquer la TPM. Bien que les objectifs et les

principes restent inchangés, la grande différence se

situe au niveau de déploiement

Le

fait de pouvoir mener à bien ce projet, a été pour

moi, une très grande satisfaction et l’occasion de pouvoir

exprimer toutes mes facultés d’adaptation et de conscience

professionnelle, en me rendant disponible humainement et techniquement.

De

plus, il faut souligner l’importance de ma formation en Génie

Mécanique dans ce stage. En effet, j’ai pu utiliser mes

connaissances en mécanique, automatisme, conception,

électrotechnique et suivi de projet.

C’est

aussi l’occasion de mettre en pratique et d’essayer des outils acquis

pendant ma formation à l’Université de Technologie de

Compiègne. C’est pourquoi j’ai représenté le projet

sous forme d’un cercle fermé inspiré du principe

de l’amélioration continue (roue de Deming) et de la Planification

Dynamique Stratégique.

Sommaire

- Approche structurée et réellement efficace

à condition de solliciter les bonnes personnes,

- Mise en place de la méthodologie assez « Lourde » du

fait de la nécessité de brasser un maximum de

compétences et de données

techniques pour l’obtention des décisions les plus justes.

En acceptant d’effectuer ce stage chez Arcelor

Desvres, je savais au travers du caractère

« Participatif » de l’étude que j’allais

pouvoir développer mes facultés d’analyse des

problèmes, de management des hommes et de communication. De

toutes les façons, l’expérience acquise tout au long de

mon parcourt a conforté mon goût pour le travail en usine

par le contact direct avec les hommes et les machines. Espérons

que l’aventure ne s’arrêtera pas en si bon chemin…

BIBLIOGRAPHIE

Ouvrages:

- P-M Analysis

AN ADVANCED STEP IN TPM IMPLEMENTATION

Kunio Shirose, Yoshifumi Kimura, Mitsugu Kaneda, Prductivity Press, New York

- La Maintenance

Productive Totale (TPM)

Nouvelle vague de la production industrielle

SEIICHI NAKAJIMA, afnor gestion, 1987

- Maintenance

Méthodes et organisations

François Monchy, DUNOD, 2e édition

- Le guide

TPM de l’unité de travail

Conduite et

maintenance de l’installation industrielleKunio

Shirose Traduit

de l'américain par Monique Sperry. Edition

DUNOD

- Le zéro-panne

par la topomaintenance :

La TPM à la Française

Barbier Claude, Dapere Robert, Huber Claude, Boulogne,

Maxima,1993.

- Les parcours de la qualité,

Démarches et outils

Michel Périgord, AFNOR, 1993

Sites

Internet

Arcelor :

Site du groupe Arcelor, www.arcelor.com

HC

Online :

Site d’ingénierie industrielle, de management et de

qualité réalisé par Christian Hohman,

http://chohmann.free.fr/maintenance/tpm_fr.htm

Thèse,

PFE, Etude industrielle

LADISA Julien,

déploiement du plan de maintenance qualité sur une ligne

de galvanisation, Stage industriel à Sollac Atlantique

groupe Arcelor site de Desvres, mastère spécialisé

en organisation et gestion de production ; ENSAM 2003.

DELPANQUE

Cédric déploiement du plan de maintenance

qualité sur une ligne de galvanisation, Stage Apprenti

ingénieur à Sollac Atlantique groupe Arcelor site de

Desvres, mastère spécialisé en organisation et

gestion de production ; IG2I 2004.

ANNEXES

Sommaire :

A.

Caractéristiques

et formats des bobines réalisées à Desvres

B.

Détails

des piliers de la TPM JIPM

appliquée à Desvres

C.

Les

principales installations

D.

Procédure

de mener l’analyse PM

E.

Détail

des étapes de pilier 6

F.

Grilles

QQOQQC

G.

Plans

d’action et améliorations : étape 8 de l’analyse PM

H.

P-M

Analysis: An Advanced Step in TPM Implementation

Sommaire

A.Caractéristiques

et formats des bobines réalisées à Desvres

|

Eps: de 0,7 mm à 5 mm

Larg:

en

CAC 782 à 1525, en LAF de

730 à 1540 mm

Zinc:

de

Z100 ( 7 µm SF ) à Z725

( 50 µm SF ),Z800

(55 µm

SF )

Poids

de bobine: 22T max

( diamètre ext 2030 )

Aspect

:

- MA,

MB, Huilage avec la Q6130

- Passivation

chromique avec OKF1 de Chemetal

Qualités :

- Aciers

pour formage à froid DX 51D, DX 52D, ( DX53D )

- Aciers

de construction S 220 à S 35O

- Soldur

GD325 à GD 420

- Usiform

(HR) GR450, GR520, GD460LAC

- Usiphase

(THR) GTHR 800, 1000

|

B.Détails

des piliers de la TPM JIPM

appliquée à Desvres :

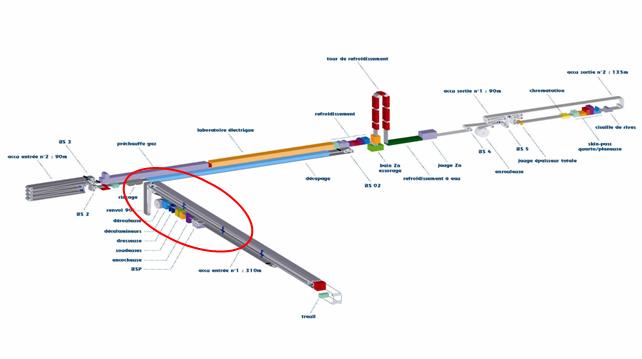

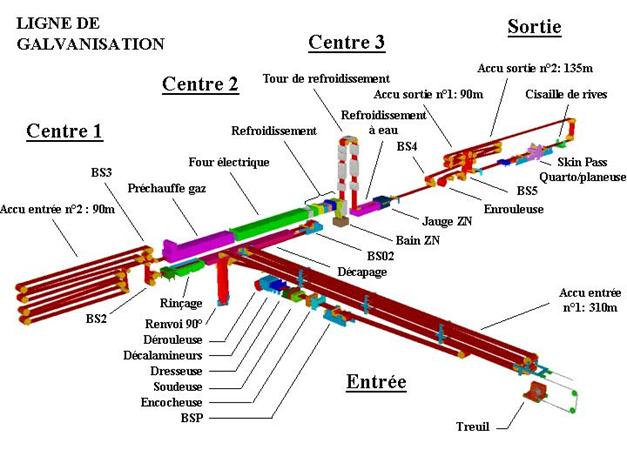

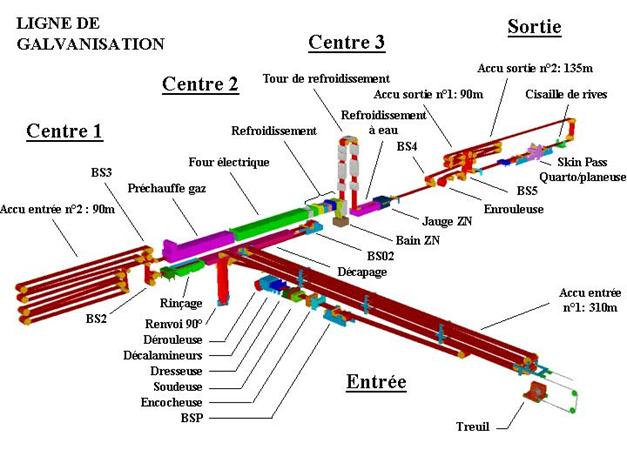

C.Les principales installations

La ligne de

Galvanisation

Plan

de ligne de galvanisation de Desvres

Cette

ligne a pour fonction d’enrober en continu et à chaud les

bobines d’acier d’un revêtement de zinc double face. Pour en

comprendre le principe, détaillons en les principales

zones :

Ø

Le stock d'entrée

Les

bobines de 30 T, transportées par trains ou camions, proviennent

des sites de Montataire, Mardyck ou Fos-sur-Mer pour la galvanisation

sur support froid et de Dunkerque pour la galvanisation sur support

chaud.

Ø

La dérouleuse

Placée

en début de ligne, elle permet d’approvisionner la ligne en

matière première

Ø

La dresseuse/chuteuse

La

dresseuse cintre ou décintre les débuts de bobines

laminées à froid et plane en continu les bobines

laminées à chaud. Cette planéité est

réalisée grâce à 5 rouleaux qui viennent

serrer la bande.

La

chuteuse coupe les débuts et fins de bobines, parties de

qualité médiocre.

Ø

La soudeuse

Elle

permet d’assembler la fin de bande d’une bobine avec un début de

bande d’une autre, permettant ainsi de galvaniser

en continu sur la ligne.

Deux

procédés sont utilisés suivant le support

utilisé :

-

Pour des épaisseurs de bande > 1,5 mm, on utilise

la soudure à l 'arc, le procédé Nertalic MAG.

-Pour

des épaisseurs de bande < 1,5 mm, on utilise

la soudure par résistance, le procédé Sciaky

Molette. Si l 'épaisseur de la bande est inférieure

à 1 mm,

on ne fait qu'une passe. Pour des épaisseurs comprises entre 1 mm et 1,5 mm, on fait

deux passes.

Ø

L'accumulateur d'entrée

Il

permet d'accumuler temporairement jusqu 'à 318 m de bande

métallique. Grâce à cette étape, la vitesse

de défilement de la bande reste constante sur la ligne

malgré les changements de bobines en entrée de ligne.

Ø

Le décapage

Le

décapage est une étape nécessaire du processus car

il permet d'éliminer les traces résiduelles de calamine

sur la bande. L 'acide utilisé est l 'acide sulfurique à

une température de 100°C. Celui-ci est contenu dans

une cuve de 25 m3.

Cette étape est suivie d'un rinçage à l'eau

déminéralisée.

Ø

Le four

Il

est constitué d’une préchauffe composée de

brûleur à gaz et d’un four électrique

constitué de résistances électriques.

Pour

le laminé à froid, cette étape correspond à

une zone de recuit où l'on obtient la recristallisation des

grains. Les températures sont comprises entre 740°C et

800°C

Pour

le laminé à chaud, il s 'agit plutôt d'une zone de

maintien en température avant le bain. La température de

la bande est comprise entre 550 et 650°C.

Le

gaz ambiant est un mélange d'azote et d'hydrogène qui

diffère suivant la nature de la bande. Cette étape est

suivie d'un refroidissement qui amène la bande à une

température d'environ 450 à 500°C, suivant

les conditions requises.

Ø

Le bain de zinc

Le

faible temps de séjour et une composition étudiée

du bain de zinc permettent d'obtenir un revêtement

adhérent et déformable, ne présentant qu'une

très mince couche d'alliage à l’interface avec l’acier.

La

composition du bain :

Al :

0,16 à 0,225%

Fe :

< 0,03%

Ces

éléments ont une influence capitale sur l 'aspect de

surface des produits obtenus.

Ø

La tour de refroidissement

La

bande qui sort du bain à 450°C est refroidie par de l'air

afin d'abaisser sa température à 80°C, ensuite par

de l'eau pour obtenir une température finale de 50°C.

Ø

La cisaille de rives

Elle

permet de mettre la bande à la largeur demandée par le

client, en cisaillant les rives de part et d’autre de la bande. Cette

opération ne doit pas être réalisée sur les

bobines laminées à froid.

Ø

Le Skin Pass

Le

Skin-pass (ensemble de rouleaux de laminages) permet de réaliser

une planéité et une rugosité par simple pression

de deux rouleaux sur la bande.

Ø

L'accumulateur de sortie

L'accumulateur

de sortie permet de jouer sur le stockage de la matière pour

obtenir une vitesse de défilement de la bande constante sur la

ligne.

Ø

La chromatation

Afin

d'éviter le phénomène de rouille blanche, la bande

galvanisée reçoit en usine une protection chromique

réalisée avec une solution d 'acide chromique

diluée.

Ø

L'huileuse

Une

protection par huilage est réalisable pour certains usages

industriels (emboutissage pour les constructeurs automobiles par

exemple).

Ø

L'enrouleuse

Située

en fin de cycle, elle permet de réaliser des bobines d'un poids

maximal de 22 T. Ces bobines sont ensuite emmenées sur la zone

de stockage de fin de ligne.

Le Skin Pass hors ligne (CAFL)

Le

Skin-pass hors ligne permet d’effectuer les mêmes

opérations que sur la ligne. Lorsqu’un défaut sur la

tôle est détecté (traces sur tôle, bobine mal

galvanisée, mauvaise rugosité...), le Skin-pass permet de

rectifier l’aspect de la tôle. Il peut aussi être utiliser

pour permettre de scinder les grosses bobines en plusieurs bobineaux.

Le

four cloche

Pour

certaines nuances d’acier, un post-recuit est nécessaire pour

adoucir leurs caractéristiques mécaniques et ainsi

éviter le vieillissement du produit. Cette opération est

assurée par un four cloche à sol mobile. En règle

générale, on effectue un revenu de 280°C pendant

18h.

La

ligne de refendage

Cette

ligne permet de refendre les bobines standards en bobines de plus

petites largeurs appelées couronnes.

Quand

on forme des bandes < 500 mm, on parle de refendage.

Quand

on forme des bandes > 500 mm, on parle de dérivage.

Pour

fendre la bobine, on utilise deux mandrins disposés de part et d

'autre de la bande. Sur chacun des mandrins, on monte des couteaux

circulaires en acier traité et des caoutchoucs. Les couteaux

sont disposés en vis-à-vis avec un jeu plus ou moins

important suivant l'épaisseur de la bande, ce qui permet une

découpe propre par écrasement (Les caoutchoucs ont pour

fonction d'entraîner la bande).

Le

conditionnement

Le

conditionnement s'effectue avec du papier plastifié et un

renforcement en acier sur les tranches. Il est possible de

réaliser des couronnes emballées verticalement ou

horizontale-ment.

D.Procédure de

mener l’analyse PM :

E.Détail des étapes

de pilier 6 :

|

Phase d’amélioration de

la qualité

|

Préparation

|

1

|

Etats des lieux

|

-établir le plan qualité

(procédés, caractéristiques qualité…)

-préparer le planning des actions à

entreprendre.

|

|

2

|

Analyse défauts / procédés

|

-établir la matrice

défauts/procédés

|

|

Analyse et

amélioration de premier niveau

|

3

|

Première analyse des causes

|

-déterminer pour chaque liaison

défaut/procédé, les causes possibles en utilisant

la règle des 5M et lister les anomalies et dysfonctionnements

à l’origine de ces méfaits

|

|

4

|

Correction sans étude préalable

|

-corriger les anomalies et dysfonctionnements qui ne

nécessitent pas d’étude particulière

|

|

Analyse et

amélioration de deuxième niveau

|

|

Analyse poussée des causes

|

-dans cette étape l’analyse est reprise en

utilisant des outils tels l’AMDEC ou l’analyse PM pour

déterminer d’autres causes

|

|

Corrections supplémentaires

|

-corriger les anomalies non corrigées à

l’étape 4

-corriger toutes les anomalies décelées

à l’étape 5

|

|

Phase de maîtrise de qualité

|

Pérennisation

|

7

|

Prévention des défauts

|

-Pour chaque cause, définir l’état de la

machine et les paramètres qui permettaient de prévenir

les défauts.

|

|

8

|

Définition du contrôle

|

-Verrouiller les paramètres qui peuvent

l’être

-Définir les paramètres variables à

contrôler, la mesure et les moyens de contrôle

correspondants

|

|

9

|

Définition des standards

|

-définir l’intervalle de variations des

paramètres

-formaliser le standard de contrôle pour

maintenance et opérateurs

|

|

évolution

|

10

|

Amélioration des standards

|

-faire évoluer et réviser

périodiquement les standards

|

F.Grilles QQOQQC :

|

QUI

|

Existe-t-il des écarts

suivant les personnes concernées par l’opération ?

-Ecarts entre les

différents postes

-Ecarts entres des

opérateurs expérimentés ou débutants, des

polyvalents, des intérimaires ?

|

|

QUOI

|

|

|

OU

|

|

|

QUAND

|

Existe-t-il une variation dans le

temps ou des moments précis ?

-le problème

apparaît-t-il en début , au milieu de poste de

travail ?

-existe-t-il des

différences de temps qui sont associées au

problème ?

-existe-t-il des

différences en fonction des saisons ?

Quelles sont les

opérations au cours desquelles le problème a le plus

à meme de survenir ?

-le problème à t-il

tendance à apparaître après après des

changements pour réglage ?

|

|

QUEL

|

Existe-t-il des tendances

caractéristiques qui apparaissent dans le temps ?

-les problèmes ont-il

tendance à augmenter ou à diminuer ?

-procède-t-on à

changement juste avant, juste après, simultanément ?

|

|

COMMENT

|

Existe-t-il un écart

suivant les circonstances d’apparition ?

-le phénomène

survient-il fréquemment ou rarement ?

-survient-t-il de façon

brutale ou de façon progressive ?

-apparaît-il de

façon continue ou discontinue ?

-apparaît-il à

intervalles réguliers ou irréguliers ?

|

G.Plans d’action et

améliorations : étape 8 de l’analyse PM

P-M Analysis: An Advanced

Step in TPM Implementation

Authors: Mitsugu Kaneda,

Yoshifumi Kimura, Shirose Kunio

Product

Code: 3128

ISBN: 1-56327-312-8

Publisher: Productivity

Press

Published: 2004

Pages: 198

Binding: Paperback

Illustrated: Yes

Pages

Description: 71

figures / 46 tables / index

Weight: 15.04

Ounces

<!--[if !supportLineBreakNewLine]-->

<!--[endif]-->

In this large-format implementation manual, TPM

experts explain P-M Analysis. (A methodology that makes zero losses a

reality in your TPM program.) P-M Analysis is designed to help your TPM

teams analyze and eliminate chronic problems that have been neglected

or unresolved in the past.