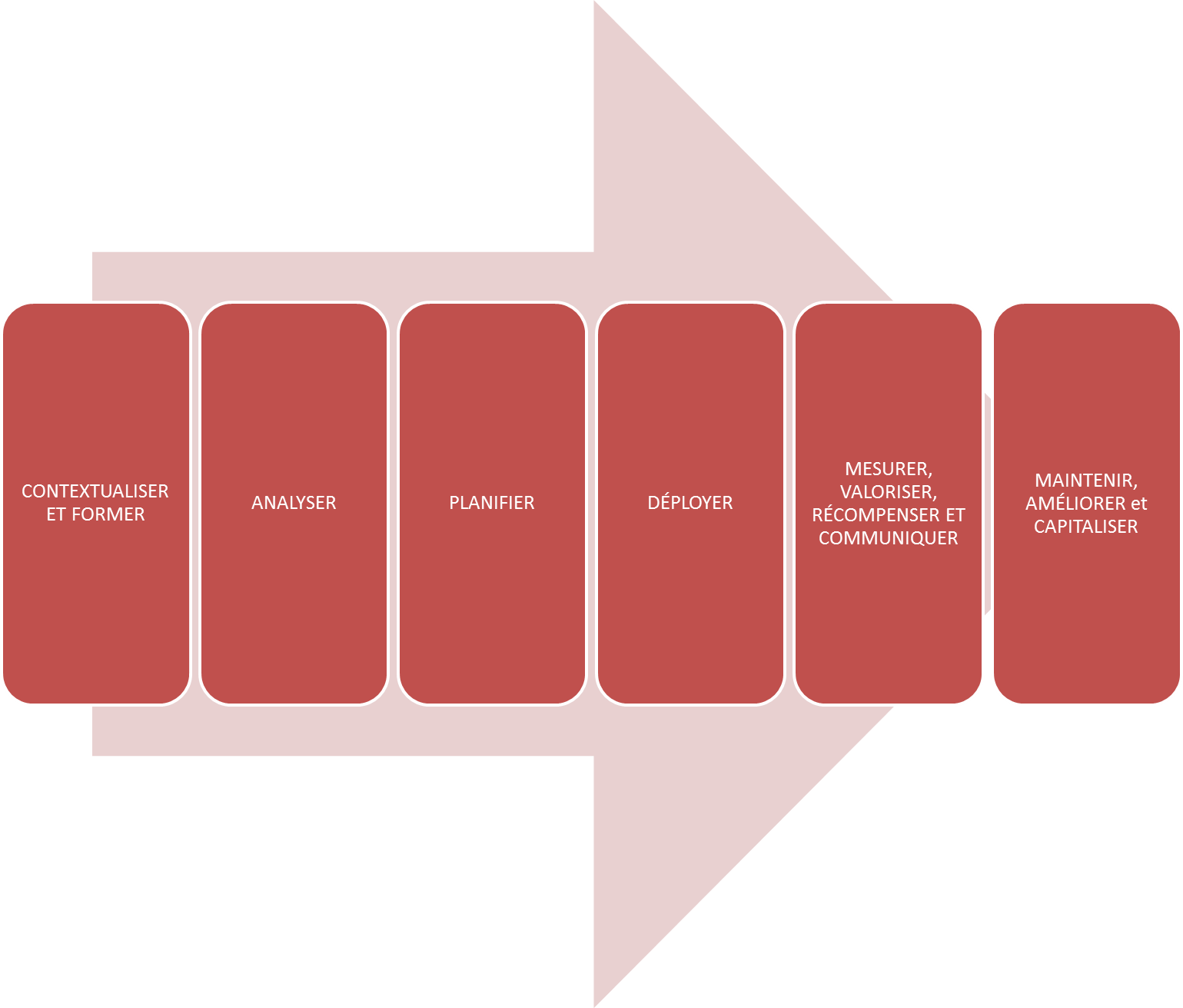

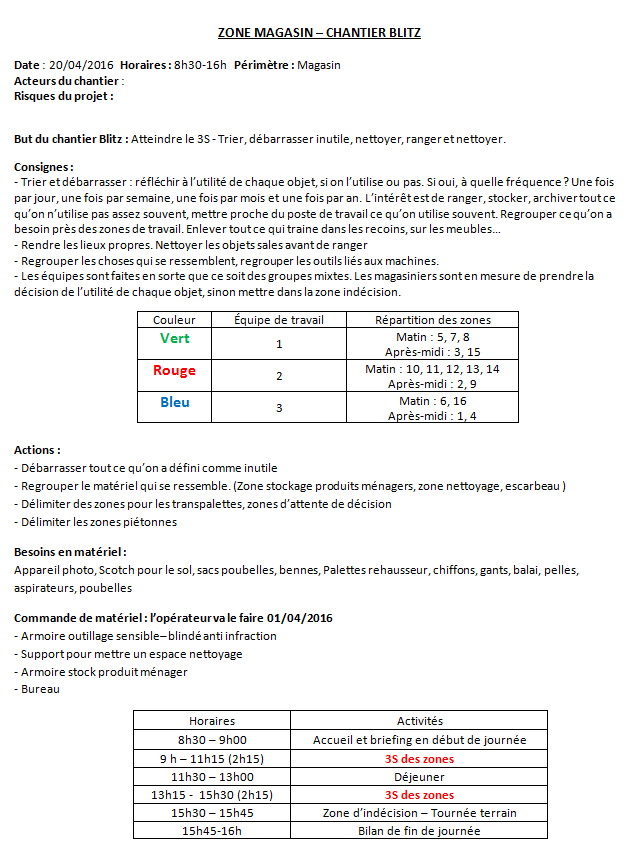

Préparation du chantier Blitz

Afin de préparer le chantier Blitz,

il faut quantifier approximativement la charge de

travail. Il faut en amont définir un code couleur

intuitif de gommette pour les trois catégories : À

RANGER, À JETER ou INDÉCIS. Ensuite, identifier chaque

objet de la zone, se questionner sur son utilité et la

fréquence d’utilisation de chacun de ces objets,

appliquer une gommette de la couleur voulue. Une charge

de travail d’une journée a été jugée suffisante.

Le plan de la journée (

Annexe 2) validé par la

hiérarchie se présente ainsi : une réunion de lancement

présentant les objectifs de la journée, le chantier en

lui-même avec pour objectif l’atteinte du 3S et enfin un

bilan de fin de journée.

Des groupes de travail ont été

organisés de façon stratégique. Chaque groupe de travail

est composé d’un métrologue, qui a déjà déployé ce type

de chantier, et un magasinier accompagné d’un

responsable N+2 ou d’un membre du pôle amélioration

continue.

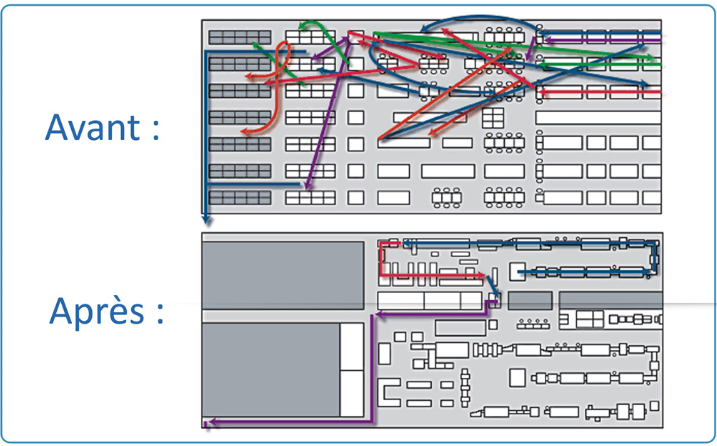

Comme le périmètre du chantier est

étendu, le chantier global a été divisé en sous zones.

Sur chaque sous zone, la personne de l’équipe la

connaissant le mieux a été désignée comme le

responsable.

Pour organiser la journée :

- Établir une liste de

tout le matériel nécessaire, notamment tout le

nécessaire de nettoyage, les poubelles de tri et des

sacs poubelles.

- Étant donné qu’il n’aura pas d’activité

ce jour-là, ne pas oublier de communiquer sur tout le

site pour que les opérateurs puissent prendre leurs

dispositions.

NB : Sur les sites de production, il est quasiment

impossible d’arrêter la production car il impliquera une

perte d’argent très importante pour l’entreprise. C’est

pourquoi il est préconisé d’organiser un service minimum

et de répartir les opérateurs dans des groupes

différents permettant une rotation des absences.

d) DÉPLOYER le chantier

:

Journée du chantier Blitz

Dans cette étape, il faut veiller au

bon déroulement du chantier et au respect du planning.

Tous les objets dont l’utilité est inconnue seront

regroupés dans une zone définie. En fin de matinée et de

journée, les acteurs passeront du temps pour revoir

cette zone d’indécision, pour faire un suivi du planning

et un bilan de la journée. Il faut s’assurer que les 3

premiers S soient terminés en fin de journée. Une fois

la journée terminée, féliciter chaque acteur pour la

réalisation, prendre des photos et les encourager pour

la suite.

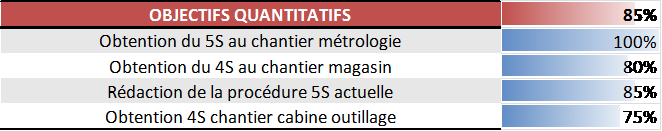

e) MESURER les

résultats, VALORISER le travail accompli,

RÉCOMPENSER les opérateurs et COMMUNIQUER sur les

réalisations :

Suite à la journée Blitz, un audit

est réalisé afin d’évaluer le niveau S atteint. Le

travail effectué sera valorisé par un article illustré

sur le site intranet, le journal internet ou d’autres

supports de communication interne. Il a trois buts :

faire savoir la réalisation, communiquer pour donner

envie et montrer qu’il y a des personnes qui se sont

mobilisées. Les supports de communication peuvent être

multiples (les écrans, le journal de l’entreprise, sur

l’intranet…)

Une célébration a été faite à partir

de l’atteinte du 4ème S. Le directeur de l’établissement

décernera un diplôme 5S et adressera ses remerciements à

l’équipe projet.

Les responsables doivent régulièrement s’enquérir de

l’état d’avancement des chantiers auprès des opérateurs

dans le but de montrer son importance et le souci de la

réussite.

Des audits sont effectués une fois

par mois. Les résultats obtenus sont envoyés à tous les

opérateurs et tous les responsables pour avoir un suivi.

sous

format .pdf

sous

format .pdf