REMERCIEMENTS

Nous

tenons à remercier vivement, Mr

Jean-pierre CALISTE, enseignant-chercheur à l’Université de

technologie Compiègne et co-responsable du master management de la qualité qui

a répondu favorablement à nos questions et qui a eu l’idée du

sujet.

Aussi, nous profitons de l’occasion

pour exprimer nos sentiments à Mr Gilbert FARGES,enseignant-chercheur

en génie biomédical à l’UTC,ainsi que responsable

du master management de la qualité, qui par ces remarques pertinentes

nous avons pu présenter mieux nos fruits de notre travail.

A tous ceux qui m’ont aidé de près ou de loin vont nos remerciements : à nos

collègues de classe

GLOSSAIRE

ESB : L’encéphalopathie spongiforme bovine

OGM : Les organismes génétiquement

modifiés

DGLA : La direction générale de

l’alimentation

AFNOR :

Association Française de Normalisation

HACCP : Hasard Analysis Control Critical Points

SOMMAIRE

I – Introduction

II –

Problématique

1) Le problème

2) L’objectif

3) La note de

clarification

4) Le planning

5) Les causes du

problèmes

III- Projet

1) Les crises

alimentaires

a) L’encéphalopathie

spongiforme bovine

b) Les organismes

génétiquement modifiés

c) La listériose

d) La dioxine des

volailles

2) L’intervention

face aux crises

2-1) L’évolution des

normes et de réglementation

2-2) La mise en place des normes

IV-

Conclusion

INTRODUCTION

L’agro alimentaire

est le premier secteur industriel en France.

L’agroalimentaire

désigne l’ensemble des

activités de transformation des

produits de l’agriculture destinés à

l’alimentation.

Cette définition

montre l’interdépendance qui existe entre l’agriculture

et l’agroalimentaire, beaucoup de produits agricoles ayant vocation à être

modifiés avant d’être consommés. C’est

aujourd’hui

le cas d’environ 70 % des produits de l’agriculture française,

faisant de l’agroalimentaire le premier partenaire et client des

agriculteurs.

Malgré la diminution constante de la part de l’alimentation dans

le budget des ménages français, l’agroalimentaire se porte

plutôt bien, essentiellement grâce au dynamisme de

’exportation. Il s’agit même du premier secteur de

l’industrie française, devant l’industrie chimique,

l’automobile, les industries mécaniques, électriques,

électroniques, et la

construction aéronautique. Par rapport au seul

secteur

automobile, considéré comme majeur en France, la

contribution au PIB du secteur agroalimentaire

est deux fois supérieure !

D’autre part, l’agroalimentaire

est le troisième secteur employeur en France. Selon les modes de

calcul, le nombre d’emplois dans l’industrie agroalimentaire

varie entre près de

400 000 (Agreste) et

548 000 salariés (ministère de l’Agriculture).

L’emploi dans ce secteur est globalement à la

hausse. Toujours selon Agreste, ce secteur aurait embauché

14 000 personnes sur la

période 1997-1999.

Si le secteur agroalimentaire

a progressé de près de 2 % en 2002, le détail des

principales industries

agroalimentaires fait apparaître de fortes disparités. A

noter que les chiffres

indiqués ici portent

uniquement sur les entreprises de 20 salariés et plus :

l’industrie de la viande arrive en tête avec

plus de 1 000 entreprises de 20 salariés et plus,ce qui représente

un nombre d’actifs supérieur à 100 000. La production de

viande de boucherie augmente de plus de 3 % ;

l’industrie de la viande arrive en tête avec

plus de 1 000 entreprises de 20 salariés et plus,ce qui représente

un nombre d’actifs supérieur à 100 000. La production de

viande de boucherie augmente de plus de 3 % ;

l’industrie laitière, avec un effectif de

57 000 salariés et 330 entreprises, a un bilan plus mitigé :

la production de lait et de crème est à la hausse tandis que la

production de fromage se heurte à une

demande moins soutenue ;

l’industrie laitière, avec un effectif de

57 000 salariés et 330 entreprises, a un bilan plus mitigé :

la production de lait et de crème est à la hausse tandis que la

production de fromage se heurte à une

demande moins soutenue ;

l’industrie

des boissons, qui rassemble près de 40 000 salariés pour

354 entreprises, a connu un bond spectaculaire

(+ 10 %), notamment grâce à la

hausse des ventes de

l’industrie

des boissons, qui rassemble près de 40 000 salariés pour

354 entreprises, a connu un bond spectaculaire

(+ 10 %), notamment grâce à la

hausse des ventes de

champagne ;

l’industrie des fruits et légumes, 144 entreprises

et plus de 20 000 salariés, a connu d’excellents résultats,

avec plus de 7 % de croissance.

l’industrie des fruits et légumes, 144 entreprises

et plus de 20 000 salariés, a connu d’excellents résultats,

avec plus de 7 % de croissance.

Enfin, il convient également de mentionner

que l’emploi est inégalement réparti en France dans

cette industrie. Les régions Bretagne, Pays de Loire, Ile-de-France, Rhône-Alpes

et Nord-Pas-de-Calais représentent à elles seules près de

40 % du total de l’emploi du secteur agroalimentaire.

PROBLEMATIQUE

1) Le

problème :

La

qualité en mouvement est une revue qui traite spécialement

les industries agroalimentaires.En posant les problèmes touchant

ce secteur. Cette revue est diffusée en

cinq

numéros par an avec 5000 exemplaires.

Dosssier « entre fantasmes

comment les acteurs agro-alimentaires anticipent-ils ».

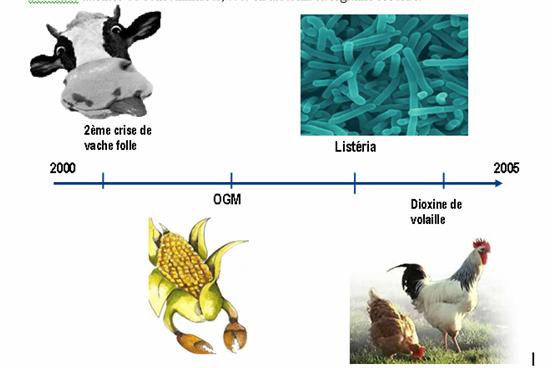

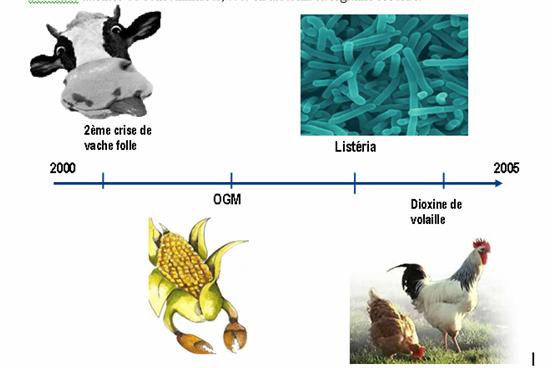

Au niveau de la filière

agroalimentaire les crises ne cessent de croître en l’espace

d’une dizaine d’années tels que l’Encéphalopathie

Spongiforme Bovine (ESB), la listériose,

l’étiquetage

des OGM, la dioxine des volailles,…lorsque dans le même temps,

les méthodes de prévention et de contrôle de la qualité progressent.

Pour ce faire, on

pose notre problème sous la façon suivante :

Source :

personnelle

retour

sommaire

2)

L’objectif :

Que

deviennent ces méthodes après le passage de la crise ?

Est ce qu’elles ont évolué ou elles

sont disparues ? Et les entreprises qui ont vécu

de telles situations

comment elles ont

surmonté leurs problèmes et quelles

stratégies adoptent elles pour demeurer sur le marché ?

3) La note de clarification :

1-Intitulé du

projet :

La

qualité en mouvement en agroalimentaire

2-Contexte

:

Suivre

l’évolution de la réglementation et les méthodes

de prévention et de contrôle

qualité

3-Objectif

du projet:

Déterminer

les solutions afin d’éliminer ou réduire les crises

alimentaires

4-Produit

du projet:

Rapport écrit,

présentation orale et de nouvelles connaissances acquises lors des

recherches bibliographiques.

5-Acteurs

du projet:

Maître

d’ouvrage: Jean-Pièrre CALISTE

Maître

d’oeuvre: Farah BARBOUCHE et Mohamed TENOURI

6-Principales

contraintes:

Délai,

Visite industriel,…

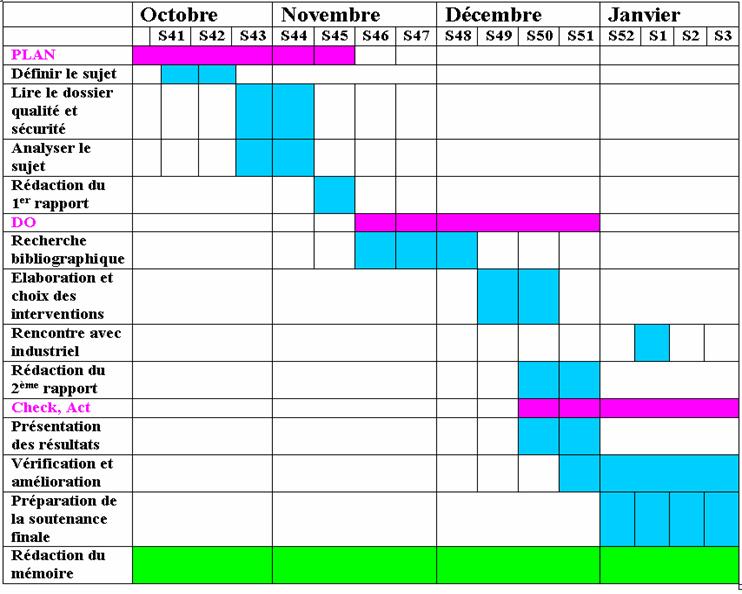

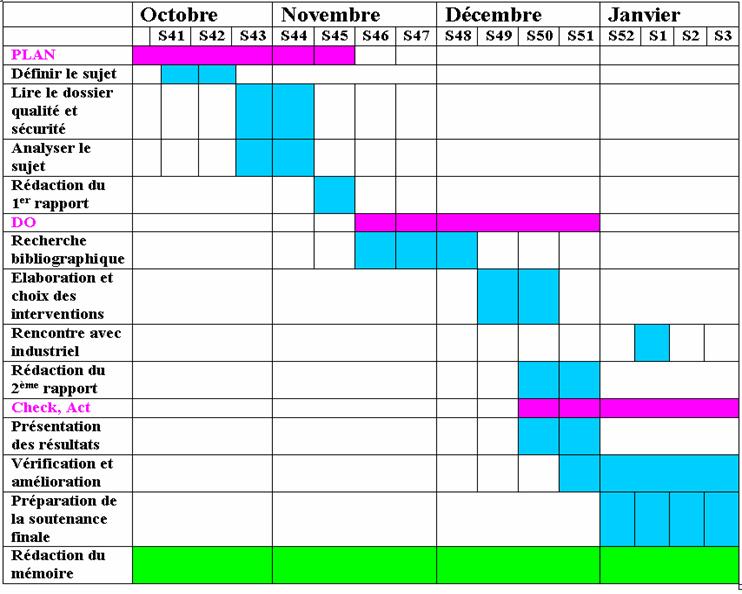

4)

Le planning :

L’évolution

du projet s’est déterminée de la façon citée

ci-dessous :

Source :

personnelle

retour

sommaire

5)

Les causes du

problème :

Chaque fois qu’il y est une

évolution dans

le domaine agro-alimentaire que ça soit dans la production

de la matière premières,je parle en ce moment de

l’agriculteur qui fait

partie des personnes

concernées dans la

conception du produit alimentaire surtout avant lala

transformation. De ce fait, s’il y a une anomalie au début dans

la matière première

il y a un risque

que ça persiste par la suite au cours de la transformation industrielle.

Les causes sont plutôt

implicites

mais ça n’empêche pas d’envisager quelques unes :

● Ajout des graisses

animales dans l’alimentation des bovins et des poules

● Améliorer

la productivité en modifiant génétiquement les organismes

par exemple le mais

● Développement naturel cas de Listéria

Mais la

cause principale

de toutes ces crises

c’est la recherche

du développement

permanent, ce qui pousse de plus en plus à créer et

à innover et

modifier tout ce qui est

naturel

à être plus contrôlé et plus facile à

maîtriser. Tous ceux-ci provoque des crises alimentaires.

PROJET

1) Les

crises alimentaires :

Les tempêtes

médiatiques qui

frappent des produits alimentaires

ressuscitent les peurscollectives.

Pourtant, jamais autant de

méthodes n’ont été utilisées par

les

Professionnels pour

assurer la sécurité alimentaire. Et la

France qui joue l’un

de ses principaux marchés et débouchés à l’export

apparaît dans ce domaine plutôt bien placée.

Quelles sont

les démarches adoptées par les

acteurs de la filière,

de l’agriculteur au consommateur ?

Les crises mettent-elles

en défaut les

méthodes de surveillance,

de contrôle e t de prévention

ou plaident-elles au

contraire pour leur renforcement ?Quelles

sont enfin les

initiatives

adoptées par la

filière, pour à la fois répondre aux nouvelles

attentes du consommateur, tout en assurant sa légitime sécurité.

a) L’Encéphalopathie

Spongiforme Bovine :

Définition :

elle est

responsable d’une infection

dégénérative du

système nerveux central des

bovins. On entend parlé dans

ce cas là de

la vache folle.

Cette crise

est apparue en France en 1992 pour la

première fois, puis elle fut en octobre 2000 .

La chronologie d’apparition dans les autres

pays :

22 novembre 2000:Deux premiers cas d’ESB en Espagne

24 novembre 2000:Premier

cas d’ESB en Allemagne

10 octobre 2001:Premier

cas de vache folle au Japon

Décembre 2003:Premier cas de vache folle aux Etats-Unis

b) Les

organismes génétiquement modifiés :

Définition :

Les OGM

sont des organismes,

plantes, animaux, microorganismes dont le patrimoine génétique a été

volontairement modifié .

Son premier

apparition en France était en 1986 .

La chronologie d’apparition dans les pays

étrangers :

Pour ce faire, l’évolution va se

présenter de

la façon suivante :

Source :

ISAAA, en

2004

Entre 1996 et 2004, la surface

mondiale des cultures de plantes transgéniques a augmenté de 47

fois. Ceci représente un des taux les plus élevés pour une

nouvelle technologie

agricole.Une

croissance soutenue de plus de 10 % a été atteinte chaque

année, six années de suite,depuis l’introduction des

cultures transgéniques en 1996. Entre 2002 et 2003

cette croissance était

de 15 %, puis 20 % entre 2003 et 2004.

retour

sommaire

a) L’Encéphalopathie

Spongiforme Bovine :

Définition :

elle est

responsable d’une infection

dégénérative du

système nerveux central des

bovins. On entend parlé dans

ce cas là de

la vache folle.

c)

La

listériose :

Définition :

C’est une maladie

causée par la bactérie Listéria

Monocytogènes qui est présente

souvent

dans les aliments et

l’environnement .

Apparu en France

depuis 1998 ;

L’hypothèse d’une transmission alimentaire de la

bactérie Listéria

n’a été confirmée qu’en 1981 et il a fallu attendre encore plusieurs

années avant que les techniques d’analyse

et de contrôle

ne soient mises au point .Elle touche les êtres vivants les femmes

enceintes et les personnes âgés :

○ Moins de 4 cas par

million d’habitants en France en 2000

○ CNR

a identifié près de 185 cas en 2001

d) La

dioxine des volailles :

Définition :

La dioxine est un Groupe de molécules

chimiques extrêmement toxiques très liposoluble et

s’accumule dans les tissus adipeux.

Son Apparition fût en Belgique

en 1999 ;Cette crise a frappé plus

particulièrement la Belgique

Les mesures de retrait frappant tous les produits

susceptibles d’incorporer des graisses animales belges, ont touché,

en cascade, les producteurs de farines animales, les

élevages de

volailles ou bovins qui se sont nourris avec ces aliments, et donc la production

d’œufs et de lait .

2)

L’intervention

face aux crises :

Vu ces crises alimentaires touchant d’une

façon directe les

fournisseurs

de la matièrepremière, les industriels

qui assure la transformation de

la matière

première en un

produit fini ou un

produit final, les autorités gouvernementales Qui doivent contrôlés

soient sur placeou en mettant les directives qui assurent la traçabilité de la production que ça

soit en amont ou

en aval , et en fin de compte

le consommateur qui est le dernier pilier de cette chaîne complète.

Après

plusieurs recherches à trouver les bonnes informations , plutôt

les plus fiable . La recherche a donné ces fruits pour pouvoir identifier les

alternatives à résoudre ces crises

moyennant la recherche

documentaire ce qui implique l’intervention descriptive puisqu’ elleva permettre

de suivre l’évolution depuis 2000 là ou on a posé le

problème et 2005

qui est notre

point d’arrivée 2005.

Donc, les solutions

déterminées sont les

suivantes :

☺Les

analyses des chercheurs afin d’y remédier au problème

☺

Mise en place des normes

retour

sommaire

2-1)

L’évolution des normes et de la réglementation :

ESB :

5 juin 2000: Renforcement de la surveillance

épidémiologique de l’ESB

31 Mai 2001: Le

journal officiel des communautés européennes :Règlement CE NF999/2001 il fixe les règles de prévention le

contrôle et l’éradication de certains ESB.

24

Juillet 2001: Le

journal

officiel N°169 publie un arrêté qui prend en compte

l’avis sur les matériels à

risque spécifié des ovins et caprins rendu par l’Agence

Française

de Sécurité

Sanitaire des Aliments.

21

Février 2002: Publication

dans le Journal officiel de

l’arrêté du 2 novembre 2002 modifiant

l’arrêté de 4 décembre

1990. il prévoit qu’en présence d’un cas

d’ESB

dans un troupeau que seuls les

bovins nés avant le 1er janvier 2002 soient

éliminés.

10

décembre 2002: Le journal

officiel publie un

arrêté signé le 29 novembre et qui modifie celui de

3 décembre 1990. Il fixe

les mesure de police sanitaire relatives à l’ESB

« arrêt de l’abattage

total ».

Janvier

2005:Renforcement de la

surveillance

de la tremblante caprine.

Les OGM :

9 février 2000: La Commission européenne publie le livre blanc sur la responsabilité

environnementale

Avril 2000:

Nouvelle règle européenne d’étiquetage seuil

minimal

1%

14

février 2001:Directive

CE/18/2001:autorisation

de déssimination Volontaire

7

Août 2001: AFNOR

publie la

première ’’norme OGM’’

Octobre 2002:Entrée en

vigueur de la

directive 18/2001

2

juillet 2003: règlement CE/1829/2003:Étiquetage

et traçabilité (seuil de 0,5%)

12

Janvier 2004:autorisation de la

culture des

OGM en Allemagne

18 février 2004:

Imposition de l’étiquetage

A défaut de

se prononcer sur les effets sur

la santé

des

organismes génétiquement

modifiés, les experts souhaitent promouvoir l’information et le

libre choix du

consommateur en imposant

l’étiquetage des OGM. Tel est l’esprit de la directive européenne

de septembre1998. Mais de la volonté à la pratique, tout

n’est pas si facile,

comme

le résume Catherine

Guissé, ingénieur normalisation à l’AFNOR.

La directive européenne CE n° 1139/98 impose en effet

depuis septembre 1998 des règlescommunautaires précises pour

l’étiquetage des aliments ou ingrédients alimentaires

fabriqués à partir de

fèves de soja ou de mais

génétiquement

modifiés. Depuis, on peut constater que l’évolution

des techniques va bien plus vite que celle du législateur ou du

normalisateur.Mais,

premier problème, pour étiqueter

un produit alimentaire,

quantifier le % d’ingrédients modifiés, encore faut-il le

démontrer, donc en faire l’analyse.

Or, il n’existe, à ce jour, aucune méthode

normalisée de

détection des

organismes génétiquement modifiés, tant qu’en France

qu’ en Europe. Conséquence : il n’est pas rare, à

partir d’un même échantillon de voir les tests effectués

par des laboratoires différents, aboutir à des résultats

tout aussi différents. Signe de ces difficultés, la directive a été

complétée

par le règlement

de décembre 1999, qui impose l’étiquetage pour des produits

contenant plus de 1% d’aliments modifiés.

La

listériose :

La mise en

place de la directive européenne 93/43 du 14 juin 1993

a permis de réduirela fréquence de la listériose depuis

1987,

avec 661 cas recensés, contre 458

en 1992 et 228 en 1997 .Ce qui signifie une diminution

progressive d’une année à une autre . Cette diminution

régulière est due

aux efforts des

professionnels,

sous l’égide des

services de

contrôles, notamment grâce

au

recours généralisés aux méthodes Analyse des dangers maîtrise des points critiques

(HACCP) pour la maîtrise du risque Listéria.

La

dioxine des volailles :

L’agence française de sécurité

sanitaire des aliments, instaurée par la loi du 1er juillet

1998, Installée officiellement

en juin 1999, a connu son

baptême du végétales

Belges contaminées

par la dioxine.

La commission interministérielle

formée pour gérer

la crise, a eu

largement recours à

ses avis scientifiques, directement

répercutés auprès des médias .

En octobre 2000,

l’assemblée national a

également pris l’initiative d’instaurer une commission d’enquête parlementaire

sur « la

transparence et la

sécurité sanitaire de la

filière alimentaire en

France ». Et la création

d’une agence de

sécurité alimentaire au niveau européen

est plus que

d’actualité. Un signe des

temps, qui entretient un autre

paradoxe : la multiplication des instances chargées de dépister

le risque et d’informer alimente en elle-même la suspicion vis-à-vis

des acteurs de la filière agro-alimentaire, selon

l’adage « il

n’y a pas de fumée sans feu… »

2-2)

La mise en place des normes :

La

mise en place des normes

permet de

réduire le

risque et de minimiser

les risques le maximum possible tout en contrôlant

la provenance de la matière

première, les types de tansformation qu’elle subisse, son stockage.

Le système HACCP :

Le système HACCP se définit comme une

démarche cohérente et organisée

de maîtrise sanitaire, dont l’objectif

est d’analyser les dangers potentiels d’une opération

réalisée

dans le cadre des activités d’une

entreprise du secteur alimentaire. Ces

dangers peuvent être microbiologiques ( contamination des aliments, survie ou

multiplication

des

germes), chimiques( contamination par des résidus

de désinfection) ou physiques ( métaux, verre dans les aliments) .

Ce concept est né aux Etats-Unis d’Amérique

vers les

années

soixante .Les pionniers

en la Matière furent

la

société agro-alimentaire multinationale Pillsbury qui

a collaboré avec

laNASA et des laboratoires de l’armé Américaine

pour la conception

de l’alimentation descosmonautes.

Le HACCP assure

la salubrité et la sécurité alimentaire

dont l’objectif

assuré une

bonne production et saine à 100% .

Agri-confiance :

C’est

un référentiel qui se veut une

adaptation des normes ISO 9000 au domaine particulier

de la production agricole. Il associe dans un même projet

agriculteurs

adhérents

volontaires et entreprises coopératives,

qui s’engagent réciproquement à fournir une

continuité

de l’assurance qualité, apparu en 1992 .

Mis en place par la confédération française de la coopération

agricole pour mettre les moyens d’intégrer dans une logique de filière

les agriculteurs aux politiques d’assurance

qualités impulsées

par les coopératives, pour la collecte ou la transformation des

produits.

La qualité-France :

C’est un organisme

agrée par les administrations de tutelle pour la certification de

produits agro-alimentaires. Elle est indépendante et paritaire,

crée en 1947 pour promouvoir

la qualité supérieure

des produits alimentaires.

La qualité-France s’est développée autour de trois

pôles : l’analyse sensorielle, la certification de services,

et la certification de produits alimentaires. Cette dernière comprend

les

labels, la certification

de produits biologiques AB, et les produits certifiés conformes,

qui souscrivent à un cahier des charges allant au-delà des

exigences réglementaires.

Conclusion

Ce travail réalisé

reflète les crises qui ont

touchés l’industrie

alimentaire que

ça soient l’industrie

laitière, fromagère, les conserveries ( de poissons, de

légumes, de

fruits) ……..etc.

L’analyse de ce

problème qui

est

les crises alimentaires

(Encéphalopathie spongiforme bovine ESB, les organismes

génétiquement modifiés

OGM, la

listériose

et

la dioxine de volailles) a été effectuée tout en

respectant les étapes

de la résolution

du problème qui commence toujours par une période d’observation,

l’analyse et la dernière

étape qui est

l’intervention. Mais, ça ne s’arrête pas au niveau de

ce point, il faut faire

le bilan ce qui signifie l’amélioration

continue des résultats.

Il faut toujours faire

des reculs

afin d’améliorer.

Ces résultats ne

sont

pas l’idéal

mais plutôt raisonnable.

Un système de

management de la qualité et l’application de

la méthode

HACCP n’ apportent jamais une

garantie à

100%.

Personne n’est à l’abri d’un accident,

et d’un

accident grave sur l’hygiène.

Par exemple,

si vous intervenez

à la

télévision après une crise pour expliquer que vous êtes

certifié ISO

9000 et expert en

HACCP, cela ne

vous dédouane pas pour autant aux yeux du consommateur.

Concrètement, la prévention passe

par une vigilance de tous les instants auprès

des acteurs de l’entreprise, y compris de la

direction.

Mais, « le risque zéro

n’existe pas » commentait Anne-Marie Varelle, sous

directrice de l’hygiène alimentaire

à la direction générale

de l’alimentation DGLA, dans la

revue

du ministère de l’agriculture et de la pêche.

C’est un fait, le consommateur

exige des aliments un risque zéro, lorsque leur nature même des produits vivants

l’interdit.

Pourquoi cette brusque montée de crises

en l’espace d’une dizaine d’années lorsque

dans le même temps, les

méthodes de prévention

et de contrôle progressent ?

de

nouveaux risquent

apparaissent

retour

sommaire

BIBLIOGRAPHIE

Documents :

æ

La revue « qualité en mouvement » n°

43, édition 2000

Dossier : « Entre

fantasmes comment les acteurs agro-alimentaire anticipent-ils » de

la

page 19 à la

page 43

æ

Programme « cible HACCP » locaux et

équipements

Auteur : l’association des manufacturiers

de produits alimentaires du Québec

æ

Programme « cible HACCP » analyse des dangers

Auteur :

l’association des

manufacturiers de produits alimentaires du Québec

æ

Amélioration de la qualité des produits alimentaires

Auteur : SKARKA consulting group

Sites web :

● Le site web : www.studyrama.com

Rubrique

formations\ agriculture agroalimentaire

● www.scirus.com

Pour information

scientifique : La

vache folle, OGM, la listériose et la dioxine de volailles

● www.ogm.com

● www.wikpedia.org

● www.afnor.fr

● www.pasteur.fr

● www.lalibre.fr

ANNEXES

Le

système HACCP

1) Historique :

Le concept HACCP est né aux Etats-Unis

d’Amérique

vers la fin des années 60.Les pionniers en

la matière furent la société agro-alimentaire

multinationale Pillsbury qui a

collaboré

avec la NASA et des laboratoires

de l’armé américaine ( U.S Army Natick laboratoires ) pour

la conception de l’alimentation des cosmonautes.

La société Pillsbury a

été

confrontée à la nécessité de produire une

alimentation saine à 100% pour ne pas

compromettre les missions spatiales. Les méthodes

traditionnelles pour

assurer

la salubrité des aliments se sont alors avérées

non fiables à 100% car elles

conçues pour assurer que le produit fini était conforme

à des normes

réglementées, et faisaient

appel

à un

échantillonnage de produits finis pour

analyse.

Les investigations de la société

Pillsbury ont permis de conclure qu’il fallait établir un

programme d’assurance

de la salubrité qui prévoit le contrôle des moyens

et conditions de

fabrications.

Ainsi est né le HACCP ou le ADMPC.

La partie « analyse des

dangers »

a été spécialement adaptée aux besoins de

l’industrie alimentaire à partir

d’autre « outils qualité » utilisés

notamment dans les industries

mécaniques.

Les autres éléments tels que

l’identification des points critiques, la surveillance, la

vérification,

l’établissement d’un système documentaire, ont

été progressivement ajoutés.

2)

Introduction :

La démarche HACCP

a été mise

au point au Etats-Unis d’Amérique. Il n’en existe pas encore de

technologie

codifiée en français. En fait, on trouve pas moins de

sept

traductions

différentes dans les rares publications et rapports

consacrés à ce thème en

français. Malheureusement, la majorité de ces traductions

ne reflètent pas

correctement

l’objet

et l’esprit de la démarche. Les

deux traductions les

mieux adaptées à notre sens sont « analyse des

dangers-maitrise des points

critiques » et « analyse des

risques-maitrise des points critiques».

Toutefois,

comme

la notion de risque implique fréquence et probabilité, la

deuxième définition

peut parfois prêter à

confusion,

notamment lorsqu’on entame l’analyse HACCP

proprement

dite.

C’est

pourquoi on propose la première formule « analyse des dangers-maitrise des points critiques ».

Les

réglementations sanitaires consacrent tout le principe de la

responsabilisation

des producteurs qui doivent mettre en place un programme

d’auto-contrôle basé

sur le

concept « Analyse

des Dangers-Maîtrise des

Points

Critiques : ADMPC » ou « Hazard Analysis

Critical Control

Point : HACCP » dans la littérature

scientifique

anglo-saxonne.

Dans

le cas de l’union européenne, l’article 6 de la directive

91/493/CEE stipule la

nécessité pour les responsables des établissements

d’effectuer des auto-contrôles

fondés sur

les

principes suivants :

retour

sommaire

- Identification des points critiques dans

les établissements en fonction des procédés

de fabrication utilisés ;

- Etablissement et mise en œuvre de

méthode

de surveillance et de contrôle de ces points critiques ;

- Prélèvement

d’échantillons pour analyse

dans un laboratoire approuvé par l’autorité

compétente, aux fins de contrôle

des méthodes de nettoyage et de désinfection

et aux fins de vérification du

respect des normes fixées par la présente directive ;

- Conservation d’une trace écrite ou

enregistrée de façon indélébile

des

points précédents en vue de leur présentation

à l’autorité compétente. Les résultats

des différent contrôles et tests seront notamment

conservés pendant une période

de deux ans au moins ;

Plus

récemment, la commission des

communautés européennes a publié la

décision 94/356/CE du 20 mai 1994 portant

modalités d’application des auto-contrôles sanitaire.

Considérant que la conception et la mise

en

place des auto-contrôles diffèrent d’un

établissement à l’autre, cette décision

propose un modèle de démarche sous forme de lignes

directives

pour uniformiser

l’application de l’article 6, notamment son paragraphe 1 qui englobe

les quatre

principes proposés ci-dessus. La démarche proposée

est l

démarche

HACCP.

A

l’échelle des organisations internationales, la démarche HACCP

est

adoptée et recommandée par l’Organisation Mondiale la Santé (Document WHO/FNU/93.3), la

Commission Internationale

des Spécifications Microbiologiques pour les Aliments ( ICMSF n

1988 ) et le Codex Alimentarius qui a proposé un guide HACCP

est la première

harmonisation

internationale des définitions des éléments de

base du système HACCP en

plus des lignes directrices pour son application (Codex Alimentarius,

1993). Ce

guide a

été

adopté par la vingtième session

de la Commission du Codex

Alimentarius. Ceci est d’autant plus important que le GATT (General Agreement

on Tariffs and Trade) a investit le

Codex

Alimentarius de la mission

d’harmonisation des réglementations sanitaires à

l’échelle mondiale.

En

tant que méthode d’approche structurée permettant de

construire l’assurance de la

sécurité des aliments, l’HACCP

est un outil compatible et complémentaire des normes ISO

9000

qui font appel à

un système Organisationnel et de gestion plus

élaboré. Le système HACCP

présente l’avantage d’être complet tout en étant

plus simple, ce qui en

facilite

l’utilisation

par des unités petites ou dont le

procédé de fabrication

est relativement simple. C’est le cas de la plupart des industriels de

manutention, de transformation et de

conditionnement

des produits de la

pêche.

3) Définition :

Le système

d’analyse des

dangers-maitrise des points critiques ou HACCP

est une approche systématique

pour :

-

L’identification des dangers associés à la

production, la transformation

et la distribution d’un produit, ainsi qu’à l’évaluation

de leur sévérité et

probabilité d’occurrence.

- L’identification

des moyens nécessaires pour la maîtrise de ces dangers.

-

L’assurance que

les moyens de maîtrise sont en œuvre de façon efficace.

4) Principe de la

démarche HACCP :

La

mise en œuvre d’un programme d’assurance de qualité utilisant la

démarche HACCP

repose sur sept principes de base :

-Identification

des dangers associés à l’élaboration

d’un produit, et ça à tous les stades de celle-ci,

analyse de la probabilité de

ces dangers ( analyse des dangers ) et identification des mesures

préventives

nécessaires pour leur maîtrise.

-

Identification

des points critiques pour la maîtrise de ces dangers.

- Etablissement

des limites critiques pour

chaque point critique, ces limites critiques sont des critères

opérationnels

(valeurs limites, niveaux cibles, tolérances) dont le respect

atteste de la

maîtrise des points critiques.

- Etablissement

d’un système de surveillance

permettant de s’assurer de la maîtrise effective des dangers aux

points

critiques.

- Etablissement

des actions correctives à prendre lorsque

la surveillance

révèle qu’un point critique

donné n’est pas maîtrisé.

- Etablissement

de procédures et d’un système

de vérification afin de confirmer

que

le plan HACCP mis en place fonctionne convenablement ou bien

afin de

procéder aux révisions nécessaires pour son

fonctionnement.

-

Etablissement d’un système documentaire d’enregistrement

des méthodes et résultats de

contrôle,

des mesures préventives et correctives et d’autres

éléments d’information pertinente.

retour

sommaire

5)

Application du système HACCP :

Pour

l’élaboration d’un système HACCP, la

méthode établie et recommandée au

niveau international par le groupe du travail HACCP du Codex

Alimentarius compte douze

étapes.

Les cinq premières sont

appelées « étapes

préliminaires »,

alors que les étapes suivantes correspondent aux sept

« principes

HACCP » :

-Constituer une équipe HACCP.

-

Décrire les produits

concernés ainsi que leurs caractéristiques.

- Déterminer leur

utilisation prévue

- Etablir le diagramme

des opérations.

- Confirmer

sur place le

diagramme des opérations.

- Procéder

à l’analyse

des dangers (Principe 1).

- Déterminer

les points

critiques de contrôle (Principe 2).

-

Fixer les limites

critiques pour les points critiques de contrôle (Principe 3).

- Etablir

un système de

surveillance des points critiques de contrôle (Principe 4).

- Etablir

des procédures

de rectification ou actions correctives Lorsqu’un

point

critique de contrôle n’est plus maîtrisé (Principe 5)

- Etablir des procédures

de vérification pour confirmer le Fonctionnement efficace du

système HACCP (Principe

6).

- Etablir

un système de

documentation et d’enregistrement (Principe

7).

Agri-confiance

Il associe

dans un même projet

agriculteurs adhérents volontaires et entreprises coopératives,

qui s’engagent réciproquement à fournir une continuité de

l’assurance.

Le système agri-confiance repose

sur trois « pivots » : la revue de contrat client,

qui permet à la coopérative de prendre en compte les besoins

explicites et implicites de ses clients

en aval. Deuxième point :Le

contrat agri-confiance passé entre la coopérative et chacun

des adhérents impliqués dans la démarche.

Les agriculteurs s’engagent notamment à réaliser le suivi

complet de leur production et à enregistrer toutes leurs interventions

pour maîtriser la traçabilité de leurs produits. En

contrepartie, la coopérative fournit à ses adhérents

des services, tels que du conseil technique, de la formation ou des approvisionnements.

Enfin, troisième partie : le système documentaire, qui formalise

par écrit les procédures, les instructions, les enregistrements.

La bonne application du système est validées par des

audits.

Conçu en 1992, et six ans après

un test grandeur nature auprès de 32 sites-pilotes, le certificat

Agri-confiance a été décerné à 24 coopératives

, 250 entreprises sont en cours de

démarches.

En 1997, il a connu une évolution importante, avec l’intégration

d'un »volet vert » :dans un contexte ou les consommateurs

exigent non seulement des denrées alimentaires saines et

de qualité, mais aussi la garantie qu’elles

sont produites dans le respect de l’environnement, le choix d’ouvrir

agri-confiance aux problématiques agro-environnementales s’est

imposés 23 sites pilotes.

Aujourd’hui, le réferentiel Agri-confiance fait l’objet d’une

procédure de normalisation pilotée par AFNOR finalisée en

début de l’année 2000.