|

Avertissement

|

||

|

Si vous arrivez

directement sur cette page, sachez que ce travail est

un rapport d'étudiants et doit être pris comme tel. Il

peut donc comporter des imperfections ou des

imprécisions que le lecteur doit admettre et donc

supporter. Il a été réalisé pendant la période de

formation et constitue avant-tout un travail de

compilation bibliographique, d'initiation et d'analyse

sur des thématiques associées aux technologies

biomédicales. Nous ne

faisons aucun usage commercial et la duplication

est libre. Si vous avez des raisons de contester

ce droit d'usage, merci de

nous en faire part . L'objectif de la

présentation sur le Web est de permettre l'accès à

l'information et d'augmenter ainsi les échanges

professionnels. En cas d'usage du document, n'oubliez

pas de le citer comme source bibliographique. Bonne

lecture...

|

||

|

|

||

Université de Technologie de Compiègne |

Mamadou Racine II DIALLO |

|

|

Référence à

rappeler : Démarche 5S à l'atelier biomédical du

Centre Hospitalier Intercommunal de Compiègne-Noyon,

Mamadou Racine II DIALLO, Stage, Certification

Professionnelle ABIH, UTC, 2017-2018

URL : http://www.utc.fr/abih ; Université de Technologie de Compiègne |

||

|

|

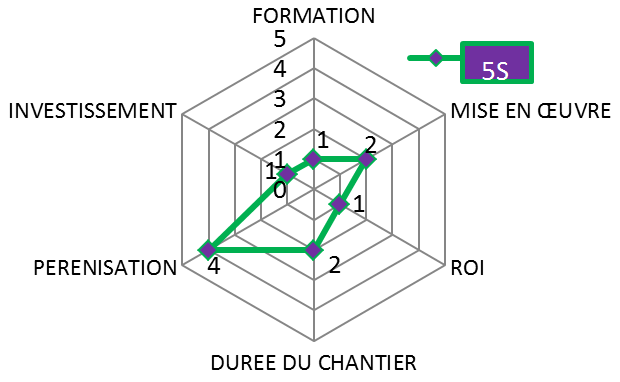

Standard 5S |

|

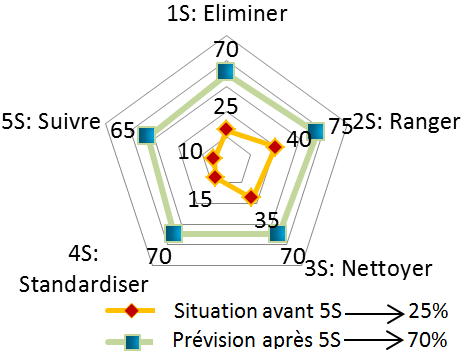

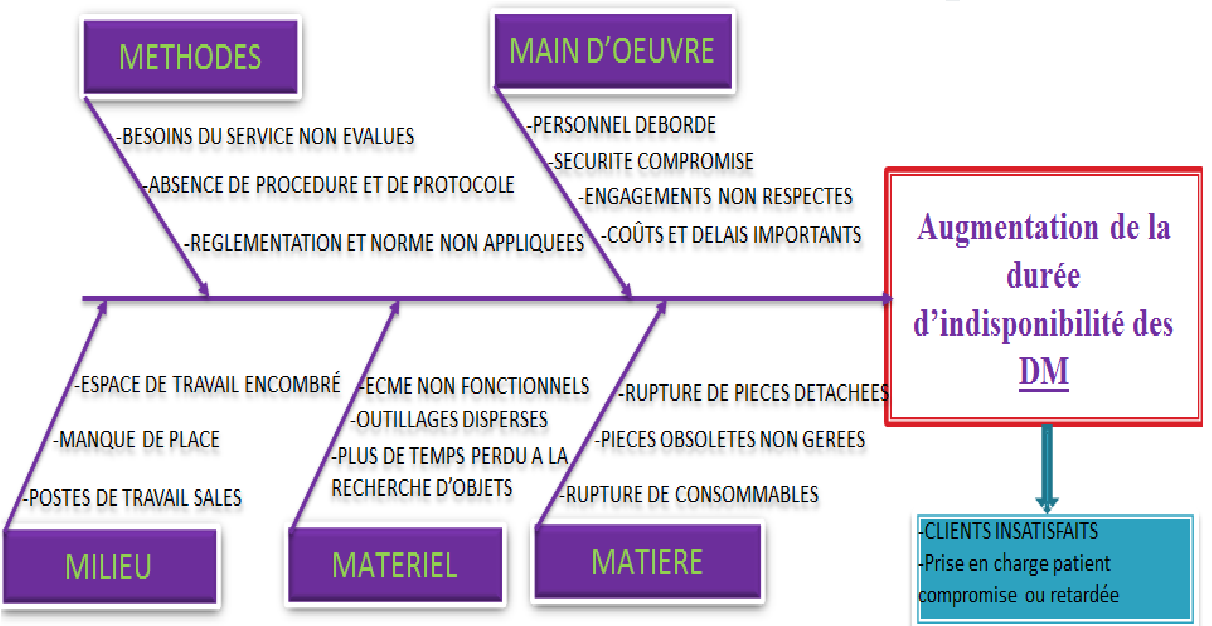

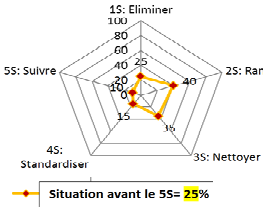

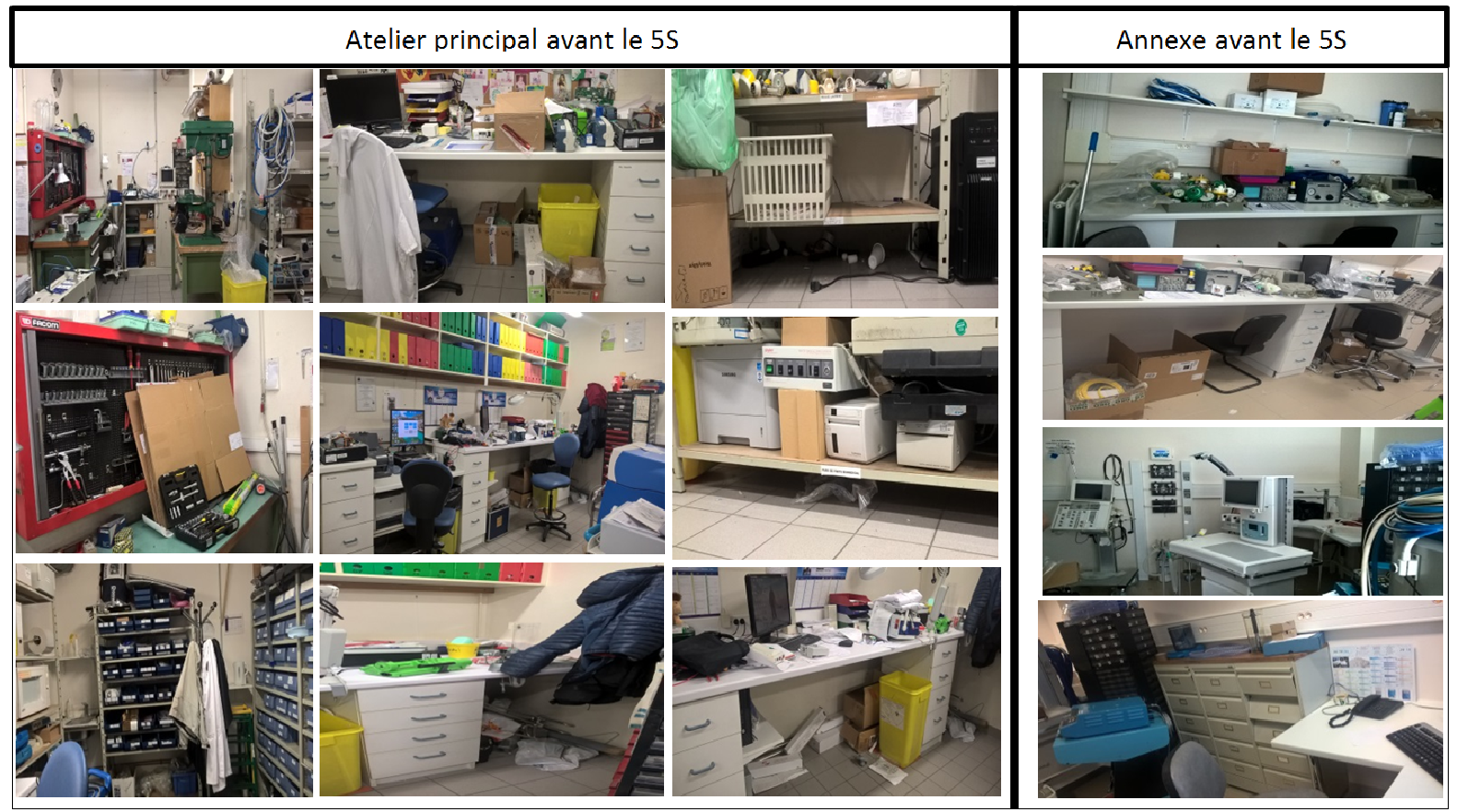

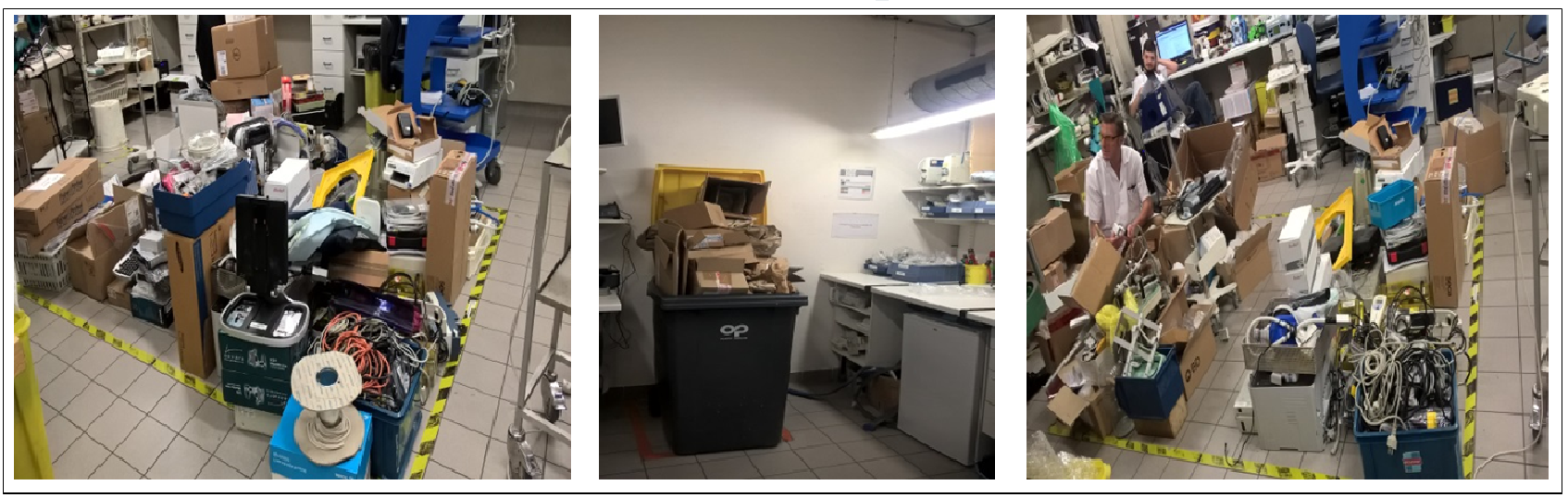

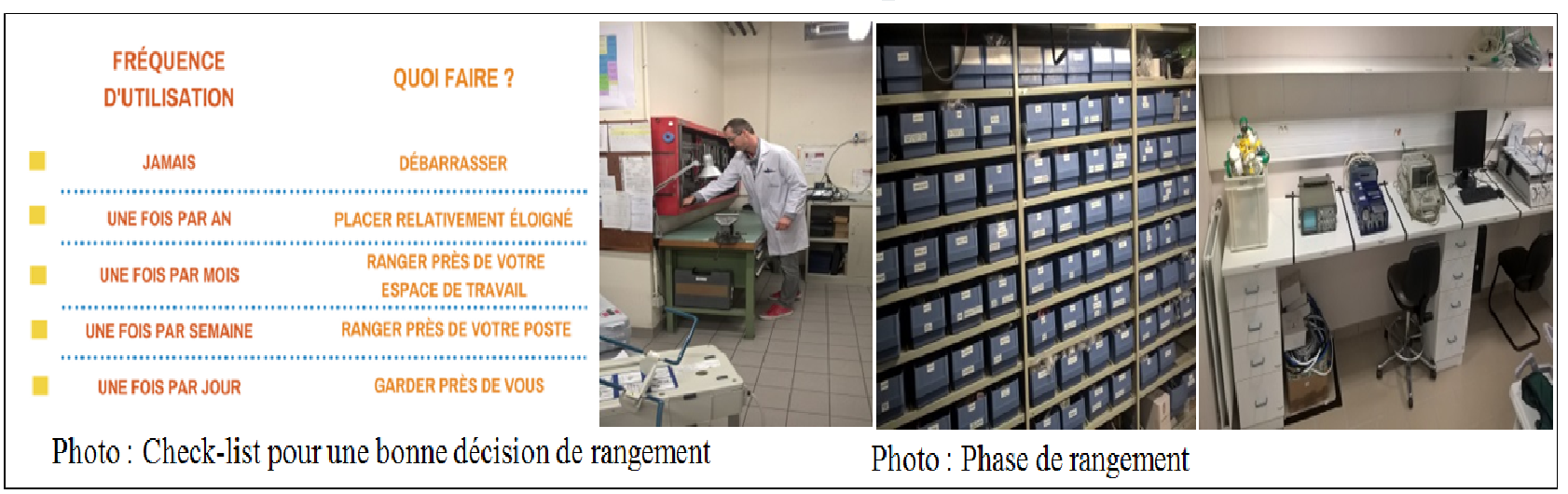

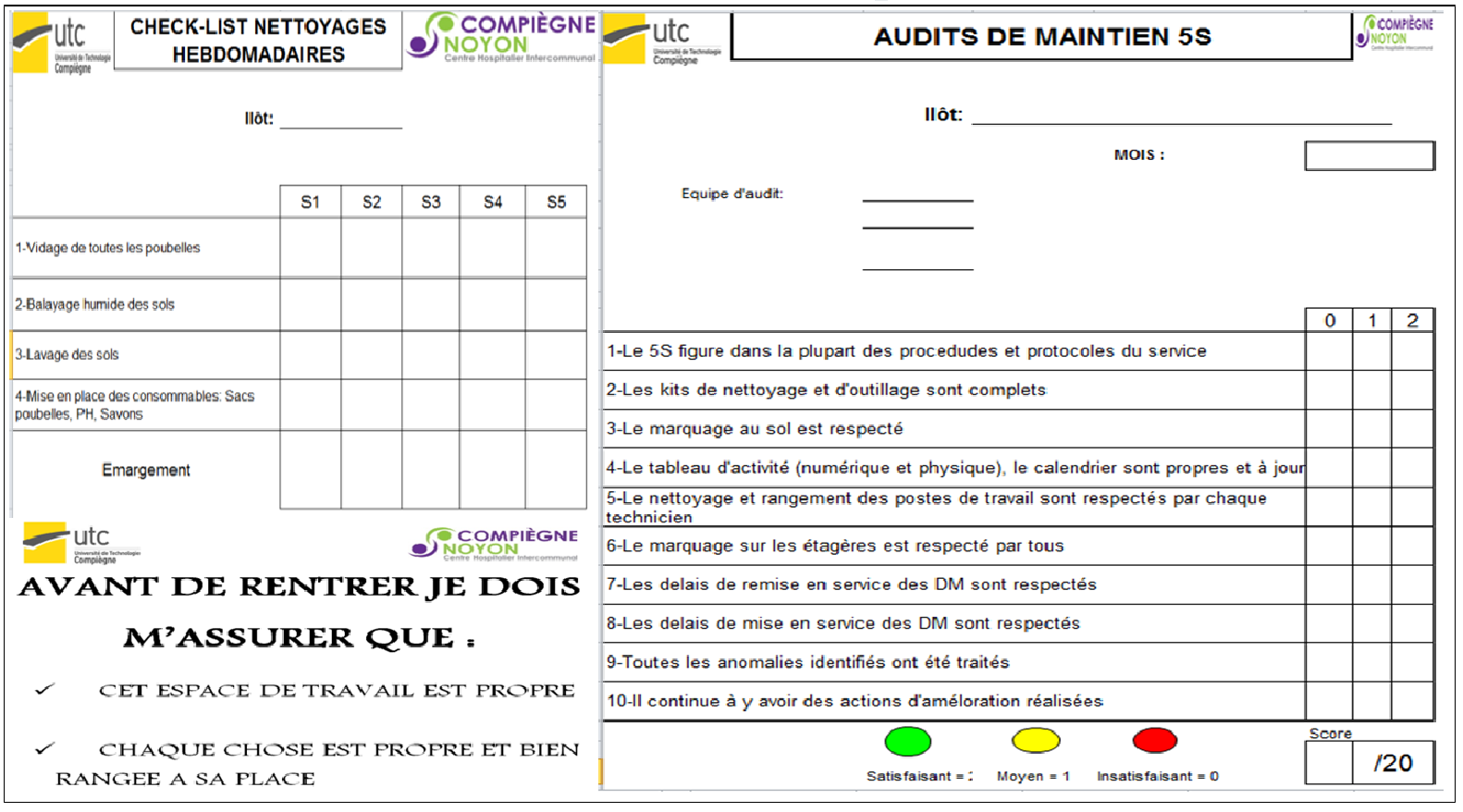

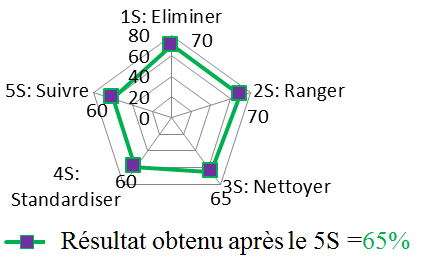

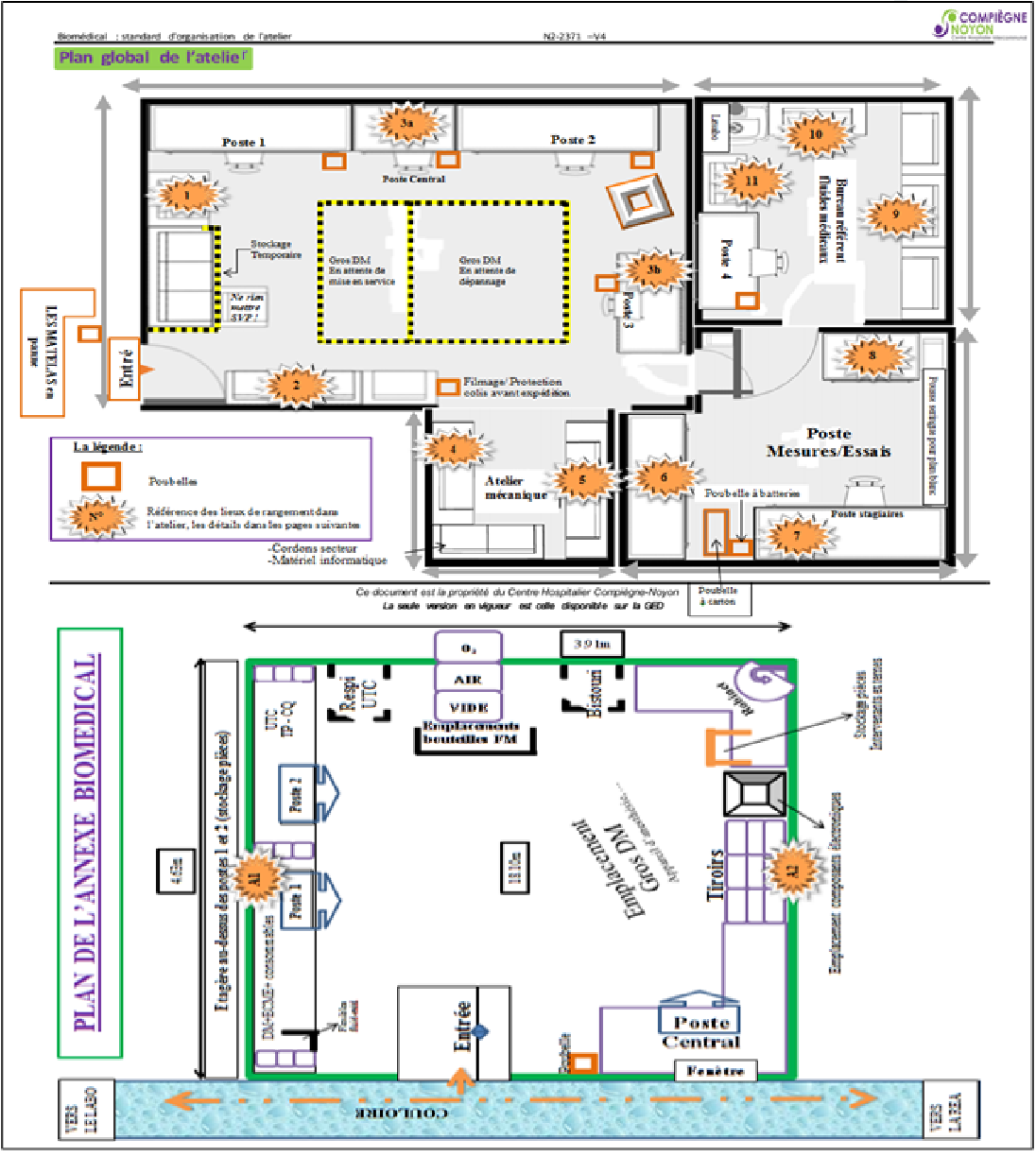

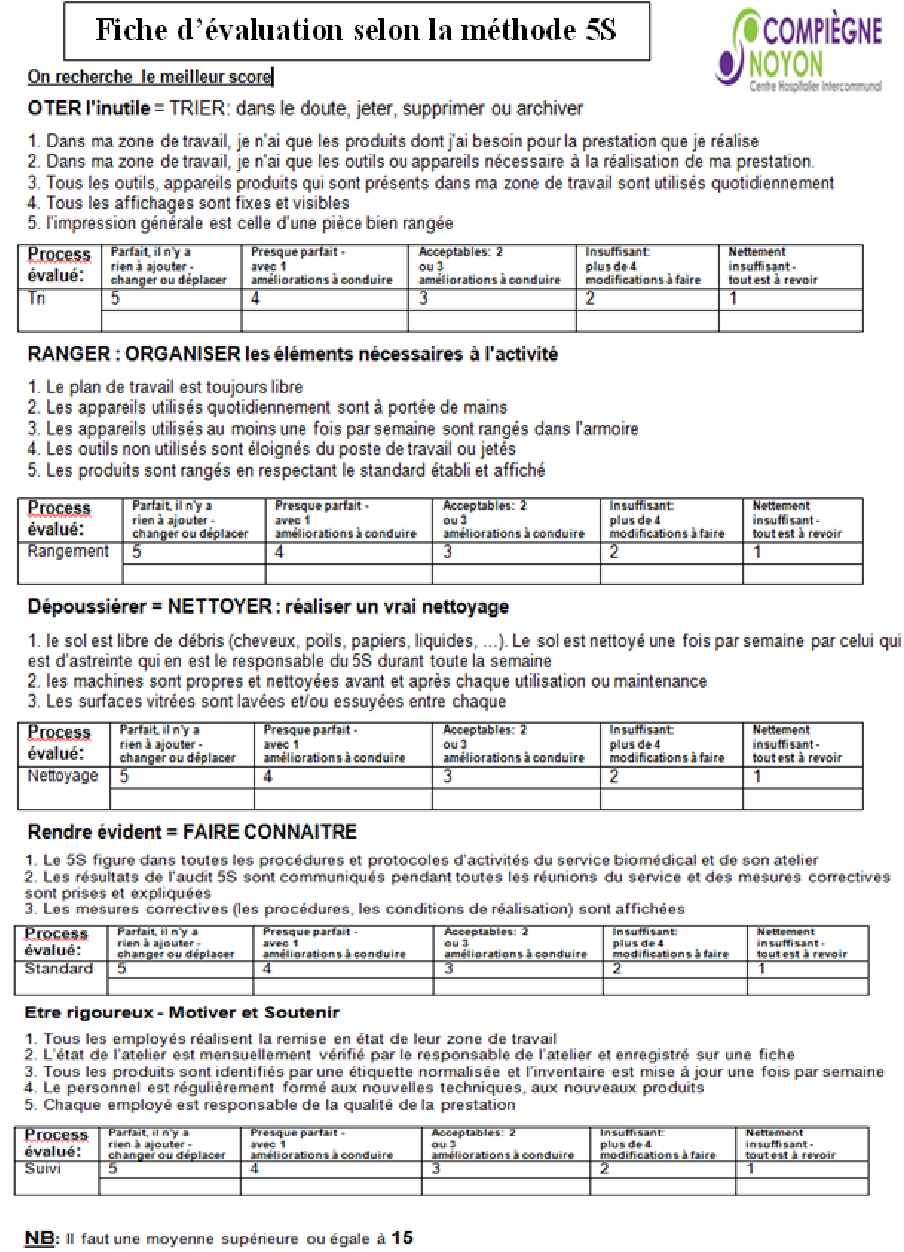

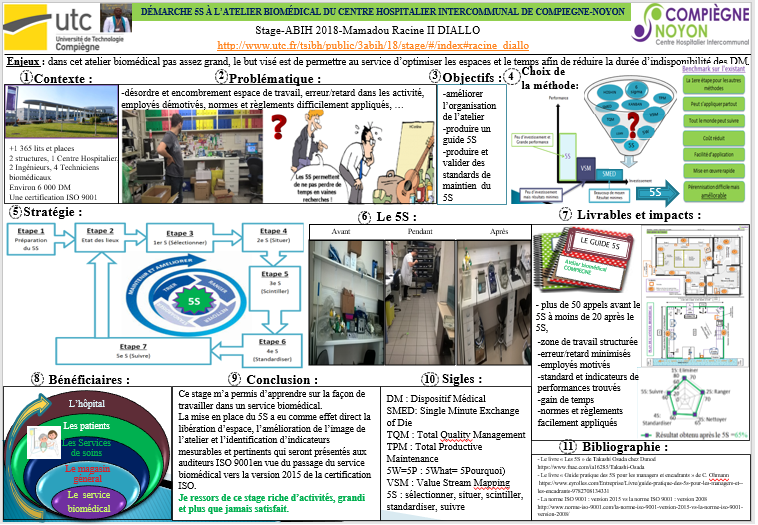

Pendant mon stage, qui a duré 11

semaines (du 16 avril au 29 juin 2018), j’ai eu la

responsabilité de porter le projet ambitieux du

service biomédical intitulé « Démarche

5S à l’atelier biomédical du Centre Hospitalier

Intercommunal de Compiègne-Noyon » avec

l’appui de tous les services impliqués au projet. Le

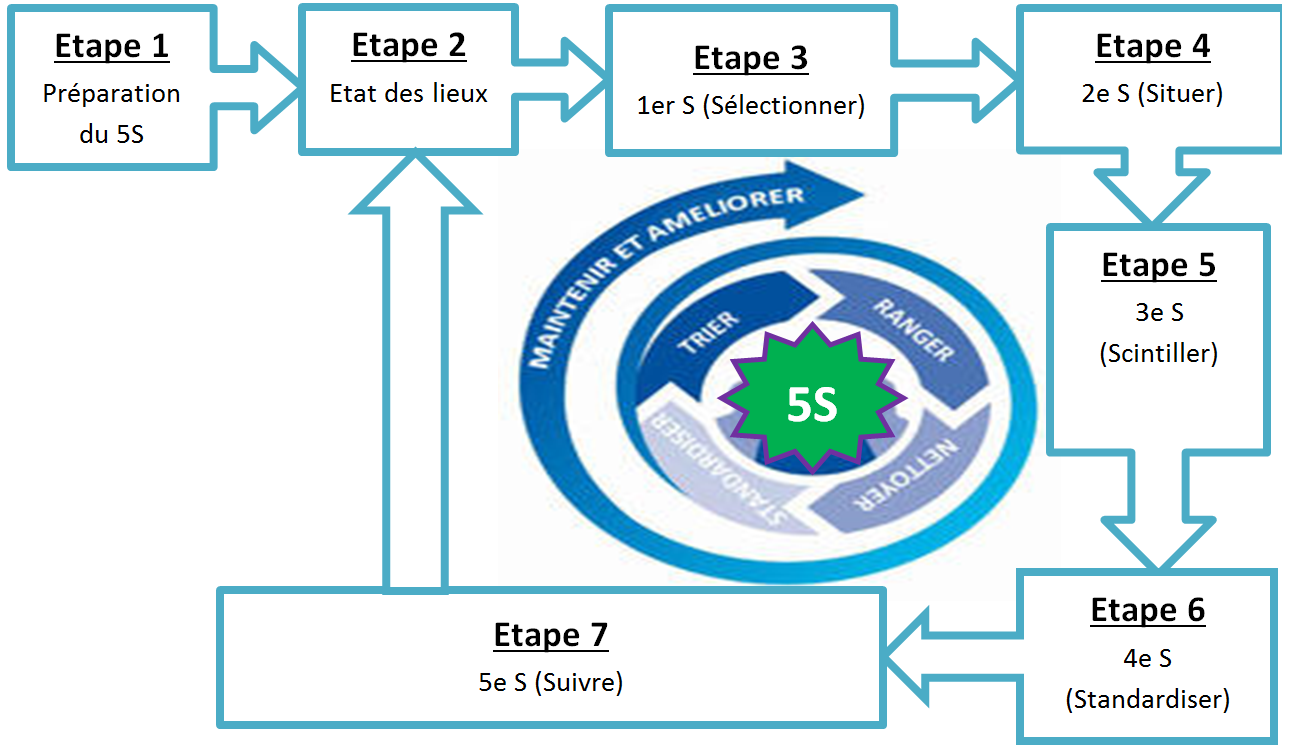

5S est la méthode d’amélioration continue par

excellence dont le domaine d’application est

l’organisation de l’espace de travail pour un

rangement, une propreté permettant un gain de temps et

d’espace. Mes

objectifs étaient d’une part de faire du 5S une

réalité au service en impliquant tout le personnel

dans toutes les étapes du projet, d’élaborer un

guide 5S avec les outils nécessaires à sa

pérennisation et à son amélioration continue mais

d’autre part aussi établir les niveaux de criticité

des Dispositifs Médicaux tout en participant aux

activités quotidiennes du service (maintenances,

contrôles qualités internes et externes,…) ayant

lieu pendant mon stage. Mots clés : Méthode 5S, Atelier

biomédical, abih, organisation, trier, ranger, nettoyer,

standardiser, suivre, organisation, espace de travail,

stage, check-list, gain de temps |

||

|

ABSTRACT

During my internship, which lasted 11

weeks (from April 16 to June 29, 2018), I had the

responsibility to carry the ambitious project of the

biomedical service entitled « Approach

5S to the biomedical workshop of Intercommunal

Hospital Center of Compiègne-Noyon » with

the support from all the departments involved in the

project. The 5S is the continuous improvement method,

the scope of which is the organization of the work

space for storage, a cleanliness that saves time and

space. My objectives were on the one hand to

make the 5S a reality in the service by involving all

the staff in all the stages of the project, to

elaborate a 5S guide with the tools necessary for its

perpetuation and its continuous improvement and on the

other hand also establish criticality levels of

Medical Devices while participating in the daily

activities of the service (maintenance, internal and

external quality controls, ...) taking place during my

internship. All these objectives are now

achieved and the biomedical service staff is

satisfied with the results obtained, points of

improvement are identified and will be carried out

by the biomedical technicians, to involve them more. Key words : 5S method, biomedical

workshop, abih, organization, sorting, set in order,

shine, standardize, sustain, workspace, traineeship,

check-list, time saving |

||